Аустенит представляет собой твердый раствор внедрения углерода в γ-Fe, который статистически распределен по октаэдрическим пустотам ГЦК решетки. Для определения количества аустенита желательно выбирать на рентгенограмме линии, которые не налагаются на соседние линии другой фазы. Точность определения повышается при использовании большего количества анализируемых линий. Анализ лучше всего проводить на дифрактометре в железном или кобальтовом излучении. Коэффициенты ослабления для аустенита и мартенсита практически одинаковы.

Для определения количества остаточного аустенита рекомендуется сравнение интенсивностей линий (311) или (222) аустенита и (211—112, 121) или (220—202, 022) мартенсита. По результатам измерения интегральной интенсивности рассчитывается количество аустенита с использованием заранее определенных коэффициентов. Существуют методы определения остаточного аустенита, в которых учитываются различные сочетания большего количества дифракционных линий аустенита и мартенсита.

Карбидные фазы.

Карбиды относятся к основным компонентам стали, их состав и количество влияют на особенности термической обработки и работоспособность в процессе эксплуатации. Сложность определения структуры карбидов на основе железа на ранних стадиях связана с различными вариантами распределения атомов углерода и железа в переходных карбидах и сложностью экспериментального рентгеновского исследования в связи с малыми размерами частиц карбидов. Определено несколько типов карбидов железа при старении мартенсита, наиболее известными из которых являются ε — карбид, X — карбид Хэгга, 0-Fe3C — цементит. Предполагается даже возможность существования различных структур карбидов в пределах одной частицы.

Обнаружение переходных карбидов железа в легированных сталях указывает на принципиальный характер их образования как стадию перехода от твердого раствора углерода в железе к выделению новых фаз. Стабильным карбидом железа является цементит, имеющий ромбическую решетку с а=4,528А, в=5,079А, с=6,748А. В цементите растворены легирующие элементы стали, предельная растворимость которых определяется природой элемента и известна для основных легирующих элементов стали: ванадия, молибдена, хрома и т. д.

Легирующие элементы стали образуют так называемые специальные карбиды, количество которых, как правило, увеличивается при увеличении времени старения. Структура и состав карбидов определяются легированием и температурно-временными условиями.

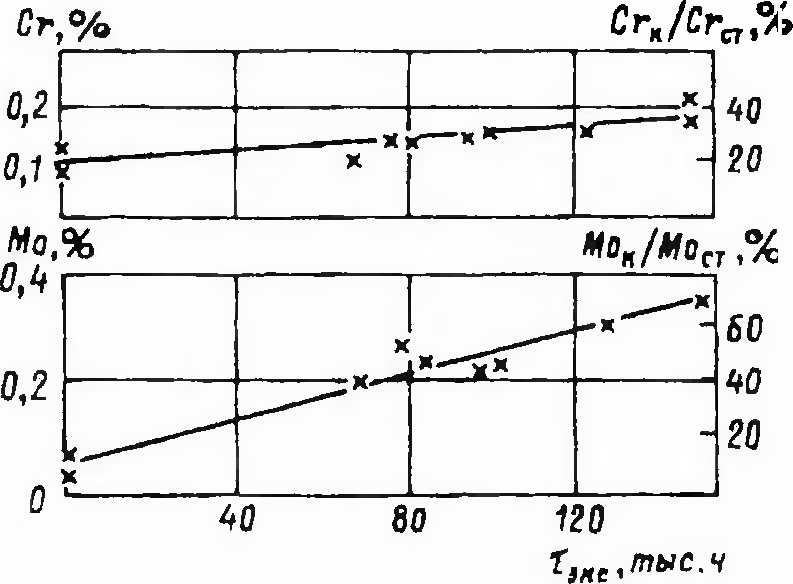

Рис. 7. Изменение содержания хрома и молибдена в карбидах в процессе эксплуатации стали 12МХ при 510 °C

Наиболее распространенными карбидами в сталях являются: карбиды типа МС, где М — легирующий элемент типа титана, ниобия, циркония; карбиды на основе хрома типа М7С3 и М23С6; карбиды типа М2С, содержащие молибден и вольфрам. Комплексные карбиды типа М23С6 и М6С образуются на поздних стадиях старения в низколегированных сталях или являются основными карбидами в высоколегированных сталях. Карбидные фазы в сталях, как правило, исследуются методами фазового физико-химического анализа, позволяющего определять не только структуру образующихся карбидов, но и их количество, и перераспределение легирующих элементов между карбидами и матрицей (рис. 7).