Академик В. Г. Хлопин

В качестве топлива в ядерных реакторах на тепловых нейтронах в настоящее время применяется главным образом двуокись урана, слабо обогащенная по 235U (до 3—5%). В результате ядерных реакций состав топлива претерпевает существенные изменения: происходит превращение 238U в 239Рu, накапливаются 237Np и радиоактивные продукты деления (ПД), уменьшается содержание 235U. Типичный радиохимический состав твэлов, полученных с Нововоронежской АЭС, показан в табл. 3.4 (см. стр. 154). Накопление плутония в них достигает 10 кг/т, нептуния 0,3, америция 0,06, кюрия 0,02 кг/т; начальное содержание 235U≤3,3%, остаточное количество колеблется в пределах 0,8—1,4%.

Процесс регенерации ядерного топлива сводится к тому, чтобы извлечь из облученного топлива уран, плутоний и нептуний, разделить их и очистить от различных продуктов деления.

В 40-х годах, когда встал вопрос о создании отечественной атомной промышленности, ученые Радиевого института АН СССР под руководством академика В. Г. Хлопина разработали технологию выделения плутония из облученного урана.

К 1950 г. СССР располагал промышленной технологией извлечения 239Рu из облученного природного урана, а к 1954 г. — экстракционной технологией выделения 233U из облученного тория.

В 1952 г. в нашей стране развернулись работы по регенерации облученного ядерного топлива из твэлов Первой в мире АЭС. Прежде всего было необходимо сделать принципиальный выбор метода регенерации. Из двух основных методов — пирохимического и водного — был выбран последний. При этом следовало разработать следующие основные узлы технологической схемы:

- вскрытие твэла, перевод топлива в раствор, удаление оболочки;

- выделение из раствора урана и плутония, их разделение и очистка от ПД;

- получение соединений урана и плутония, пригодных для дальнейшего их использования;

- захоронение жидких отходов, защита рабочего персонала и окружающей среды от вредного влияния газообразных радиоактивных ПД.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА РЕГЕНЕРАЦИИ ЯДЕРНОГО ТОПЛИВА

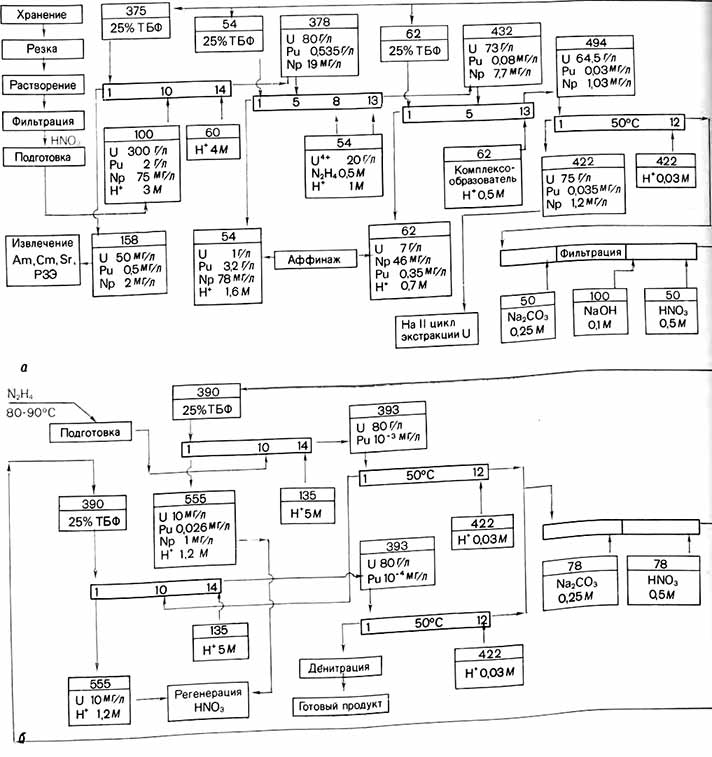

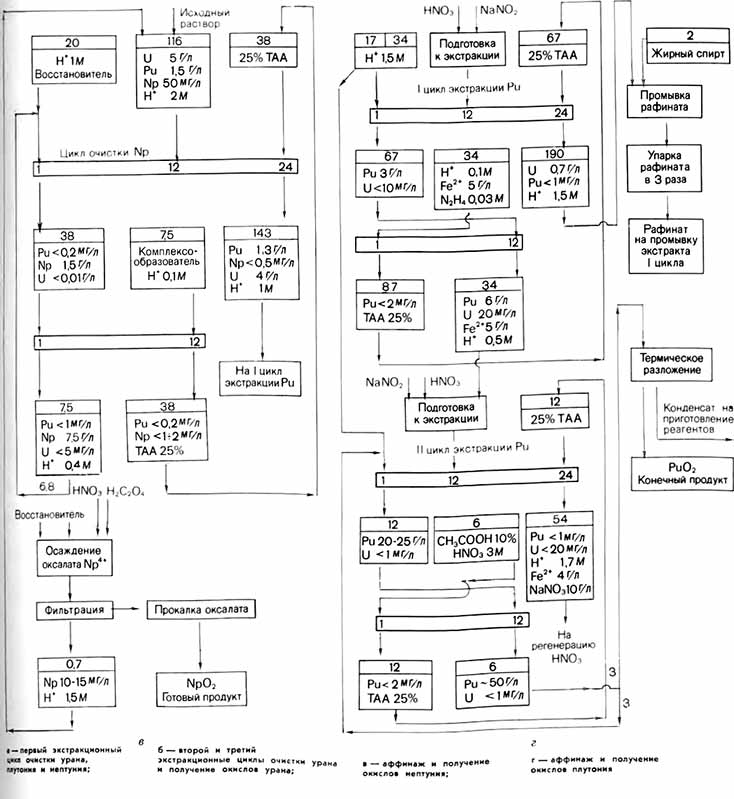

В результате многолетней работы большого коллектива ученых, технологов, конструкторов и проектировщиков была разработана технологическая схема регенерации твэлов ядерных реакторов типа ВВЭР и РБМК (рис. 3.14), обеспечивающая очистку урана, плутония и нептуния от продуктов деления и высокую степень их извлечения (табл. 3.5).

Подготовительные операции.

Таблица 3.4

Активность ПД в твэлах типа ВВЭР Нововоронежской АЭС

Таблица 3.5 Коэффициенты очистки урана, плутония и нептуния от ПД по операциям

Охлаждение — выдержка твэлов. Регенерация отработавших твэлов осуществляется централизованно, что связано с необходимостью их перевозки. Чрезвычайно высокая суммарная активность обусловливает сложность проблемы хранения, охлаждения и транспортировки твэлов. В разгруженных из реакторов твэлах после выдержки в течение двух месяцев суммарная активность уменьшается в несколько раз, а после годичной выдержки твэлы можно передавать на радиохимический завод. Тем не менее, например, удельная активность твэлов реактора ВВЭР-440 по прошествии года охлаждения равна приблизительно 2,5-106 кюри/r, а через три года — около 0,8-106 кюри/r топлива. Удельное тепловыделение для типичных твэлов ядерных реакторов на тепловых нейтронах после 30 суток охлаждения составляет 50 вт/кг топлива, а через 150 суток оно вдвое меньше. Поэтому облученные сборки твэлов после выгрузки из реакторов охлаждают под водой в специальных хранилищах. Подобное буферное хранение в значительной степени облегчит проблему их транспортировки на переработку. Увеличение времени охлаждения облегчи очистку от радиоактивных ПД, снижает число циклов переработки, уменьшает затраты на биологическую защиту, значительно уменьшай степень разложения экстрагента.

Вскрытие твэлов.

Твэлы атомной энергетики СССР широко различаются coставом топлива, геометрической конфигураций типами оболочек и конструкционными материалами. Топливо в каждом твэле герметически упаковано в оболочку либо из циркониевого сплава, либо из нержавеющей стали. Отдельные твэлы собраны в сборку, покрытую тем же материалом.

В СССР для растворения созданы два типа аппаратов. Растворитель периодического действия, в котором после растворения и эвакуации раствора нерастворимые в кислоте обрезки оболочек выбрасываются пневматически, и вибрационный растворитель, в котором осуществляются непрерывная подача кислоты, загрузки кусков твэлов, механическая выгрузка оболочек и выдача раствора.

Осветление растворов. Полученные растворы содержат большое количество твердой фазы (~ 2,0 г/л) в виде взвесей, размер частиц, в которых достигает 5 мкм. Попадая в экстрактор, взвеси выступают в качестве стабилизатора эмульсии, что приводит к образованию межфазных осадков, нарушающих нормальное течение процесса. Взвешенные частицы оседают в коммуникациях, перетоках, вентилях, на контрольной аппаратуре. В некоторых случаях это приводит к остановке процесса переработки и полной отмывке всех аппаратов и коммуникаций. Поэтому растворы перед экстракцией необходимо тщательно фильтровать.

Для фильтрации применяют металлокерамические фильтры, состоящие из фильтровальных патронов, расположенных кольцеобразно и связанных между собой технологическими коллекторами. В центре аппарата расположены кадмиевые вставки для обеспечения ядерной безопасности. Конструкция каждого патрона обеспечивает гарантированное отделение зоны исходного раствора от зоны фильтрации, дистанционную замену, отключение любого фильтрующего элемента. В качестве намывного слоя служит порошок перлита. Для очистки фильтрующих элементов периодически проводят «шоковую» регенерацию, позволяющую практически полностью восстанавливать фильтрующую способность патронов.

Экстракция.

Экстрагент. Регенерацию твэлов осуществляют экстракцией трибутилфосфатом (ТБФ), позволяющим селективно извлекать уран, плутоний и нептуний с высоким коэффициентом очистки от вредных примесей. Низкая летучесть и высокая температура вспышки (146,1°С) являются другими ценными качествами ТБФ.

К недостаткам ТБФ относятся прежде всего его сравнительно высокие вязкость (3,32 спз) и плотность (0,975 г/см3), близкая к плотности воды, что затрудняет разделение органической и водной фаз при экстракции. Для снижения вязкости и плотности органической фазы к ТБФ добавляют инертный разбавитель, чаще всего синтин. Как правило, оптимальная концентрация ТБФ в разбавителе составляет 25— 30%.

Недостатком ТБФ является также его разложение под действием азотной кислоты, щелочи и особенно облучения. Продуктами гидролиза и радиолиза ТБФ являются ди- (ДБФ) и монобутилфосфат (МБФ) и в конечном итоге фосфорная кислота.

Образование при экстракции продуктов разложения (ДБФ в первую очередь) ведет к снижению коэффициентов очистки, особенно от радиоактивных циркония и ниобия, образованию коллоидных взвесей с цирконием, которые при наличии стойких эмульсий в водном растворе и субмикроскопических взвесей в свою очередь образуют на границе раздела фаз осадки. Последние забивают аппаратуру и емкости, Практикой установлены допустимые пределы разложения экстрагента под действием облучения в условиях нормально протекающего технологического процесса. Типичным режимом экстракции при кислотности водной фазы 3—4 М по НNО3 является накопление за один оборот ~30 мг/л ДБФ, что соответствует дозе облучения ~0,2—0,3 вт-ч/л или удельной объемной активности исходного раствора 20 300 кюри/л.

Рис. 3.14. Токологическая схема регенерации твэлов ВВЭР

Для очистки от накапливающихся продух радиолиза экстрагент после каждого обор проходит содово-щелочную промывку, при которой происходит удаление из него ДБФ и МБФ в виде хорошо растворимых в воде натриевых солей. После промывки в органическом растворе остается 3—4 мг/л ДБФ, что не мешает повторно использовать его после фильтрации.

При длительной эксплуатации в органической фазе постепенно накапливаются вторичные продукты распада не только ТБФ, но и разбавителя, которые не вымываются растворами соды и щелочи и снижают коэффициент очистки урана и плутония от радиоактивных ПД, особенно рутения. В связи с этим органический раствор время от времени выводится из процесса и подлежит либо глубокой регенерации, либо захоронению.

ТБФ является практически не ионизированным растворителем, поэтому он хорошо экстрагирует те соединения, которые легче ассоциируются в молекулы. Растворимость таких соединений в ТБФ обусловлена образованием сольватов — комплексных соединений нейтральных негидратированных молекул экстрагируемого вещества с молекулами ТБФ.

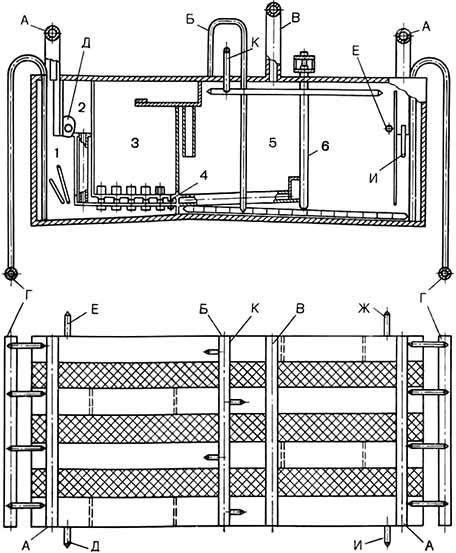

Рис. 3.15. Экстрактор смеситель- отстойник:

А — подача пульсации; Б — барботаж; В — сдувка; Г — опорожнение; Д — вход органического раствора; Е — выход органического раствора; Ж — вход водного раствора; И — выход водного раствора; К — обмывка; 1 — пульсационная камера; 2 — фотокамера; 3 — смесительная камера; 4 — сопло; 5 — отстойная камера; 6 — рециркуляционное устройство

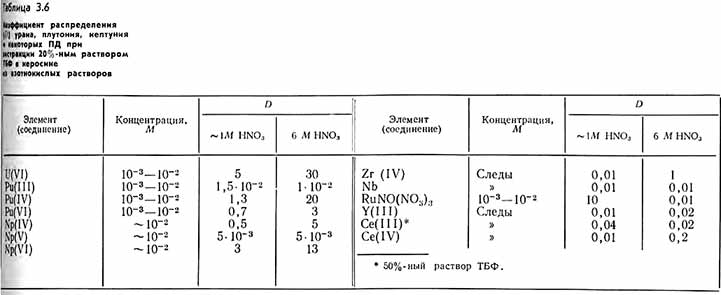

Как видно из табл. 3.6, U (VI), Pu (IV) и Np (VI) извлекаются в органическую фазу с высокими коэффициентами распределения, в то время как продукты деления экстрагируются слабо. На этом основан принцип очистки ценных компонентов от радиоактивных ПД.

Технология извлечения урана.

Извлечь ценные компоненты и получить высокую степень очистки от продуктов деления за один контакт («теоретическую тарелку») невозможно, для этого требуется от 8 до 12 теоретических тарелок. В совокупности эти одноступенчатые ячейки образуют аппарат. В одном цикле обычно находятся три аппарата — аппарат экстракции, аппарат разделения урана и плутония в аппарат реэкстракции урана.

В зависимости от производственных условий последовательность извлечения элементов можно изменить: вначале проэкстрагировать Pu (IV), оставив Np (V) в рафинате. После реэкстракции из водных азотнокислых растворов следует осадить оксалаты плутония и нептуния и прокалить их до окислов. Технологические потери ценных элементов приведены в табл. 3.7.

Экстракционные аппараты.

В технологической схеме регенерации твэлов в качестве основных аппаратов при экстракции применяют смесители-отстойники, пульсационные колонны и центробежные экстракторы.

Смесители-отстойники представляют собой простую конструкцию из набора смесительных и отстойных камер (рис. 3.15). Перемешивание фаз осуществляют при помощи как мешалок, так и «воздушных»

пульсаторов. Аппарат обеспечивает устойчивые гидравлические показатели. Остановки аппарата не влияют на технологический режим. Вместе с тем из-за большого суммарного времени нахождения фаз в отстойных зонах увеличиваются степень разложения экстрагента и интенсивность образования межфазных взвесей. Время пребывания экстрагента за один оборот в головном экстракторе составляет 30—40 мин.

Пульсационные колонны обеспечивают значительно меньшее время контакта экстрагента с радиоактивным раствором (8 мин), чем в смесителе-отстойнике, из-за чего снижается разложение экстрагента, а следовательно, уменьшается количество межфазных взвесей. Недостатком колонн является более сложное управление процессом, особенно во время остановок, а также значительный объем пульсационного воздуха, который необходимо подавать в систему очистки воздушных выбросов.

Центробежные экстракторы обеспечивают очень короткое время контакта экстрагента с радиоактивным водным раствором (~1 мин) и обладают высокой производительностью при сравнительно небольших габаритах, что облегчает выполнение требований радиационной безопасности.

Наибольшее распространение получили одноступенчатые центробежные экстракторы. Недостаточная механическая надежность при дистанционном управлении пока сдерживает их установку на первом цикле в голове процесса.