1.3. КАНАЛЬНЫЕ ВОДО-ГРАФИТОВЫЕ РЕАКТОРЫ

Традиционным для отечественного энергетического реакторостроения является направление развития, связанное с созданием и широким использованием уран-графитовых канальных реакторов с охлаждением активной зоны обычной водой, пароводяной смесью и даже перегретым паром. Различные конструктивные разновидности реакторов этого класса работают на Сибирской, Белоярской, Ленинградской, Курской, Билибинской АЭС. Они сооружаются на Чернобыльской, Смоленской и других площадках и в ближайшем десятилетии должны будут обеспечить более половины прироста всех мощностей АЭС в Советском Союзе. Среди строящихся АЭС с канальными реакторами уникальна по общей мощности (6 млн. квт) и по единичной мощности блоков Игналинская АЭС в Литовской ССР. На ней будут установлены четыре реактора электрической мощностью по 1,5 млн. квт каждый. В дальнейшем предполагается использование на АЭС реакторов единичной мощностью до 2,4 млн. квт, что также не является пределом технических возможностей при усовершенствовании и укрупнении мощностей реакторов этого типа.

Отличительные особенности канальных реакторов заключаются в широких возможностях варьирования и выбора физических и конструктивных решений по реактору и по топливу в зависимости от требований к назначению установки, условиям эксплуатации и использованию топлива. Последнее обстоятельство весьма существенно, поскольку для АЭС, в отличие от ТЭС, выбор топлива может быть обусловлен не только экономическими соображениями, но и требованиями его воспроизводства.

Преимущества канального графитового реактора состоят в возможности использования графита одновременно в качестве замедлителя и конструкционного материала активной зоны, что допускает применение технологических каналов в сменяемом и несменяемом вариантах, использование твэлов в стержневом или трубчатом исполнении с односторонним или всесторонним охлаждением их теплоносителем. Конструктивная схема реактора и активной зоны позволяет организовать перегрузку топлива на работающем реакторе, применить зональный или секционный принцип построения активной зоны, допускающий профилированного энерговыделения и теплосъема, широкое использование типовых конструкций, реализации «ядерного» перегрева пара, т. е. перегрева пара непосредственно в активной зоне.

Канальная конструкция реактора и секционный принцип построения активной зоны позволяют практически неограниченно увеличивал мощность реактора на базе стереотипных модульных конструкций каналов и секций и, что особенно важно, без обязательного укрупнения диаметров трубопроводов в контурах охлаждения реактора и без применения корпусом высокого давления, работающих под облучением. Последнее обстоятельство позволяет обеспечить высокую надежность и живучесть установки в целом при увеличении единичной мощности блока, хотя разветвленность контура, характерная для канальных реакторов, делает их менее компактными и несколько более капиталоемкими в сравнении, например, с водо-водяными реакторами корпусного типа.

Возможность наращивания единичных мощностей канальных реакторов весьма существенна также при строительстве АЭС и использовании производственных мощностей в машиностроении. Уменьшение числа одновременно возводимых энергоблоков за счет укрупнения их мощности, сокращение объема монтажных работ и улучшение использования машиностроительных мощностей путем повышения уровня стандартизации и применения секционно-блочных конструкций заводского изготовления, повышение экономичности вследствие как указанных факторов, так и возможности использования ядерного перегрева и более эффективного использования тепла — все это делает уран-графитовые канальные реакторы весьма перспективными для развития ядерной энергетики в настоящее время и в ближайшие десятилетия. Следует отметить, что это направление опирается на более чем двадцатилетний опыт эксплуатации и на широкие промышленные возможности в настоящем и будущем, В силу физических свойств графита как замедлителя водографитовые канальные реакторы допускают широкие вариации в использовании различных топливных композиций. В качестве ядерного топлива может быть использован слабообогащенный уран (1—3%) в виде металлического урана или его сплавов, двуокиси урана в виде таблеток или порошка, диспергированного в теплопроводной матрице (высокотемпературная композиция для ядерного перегрева). Если оболочки твэлов и канальные трубы водографитового реактора выполнены из слабо поглощающих нейтроны материалов, его можно использовать в режиме конвертора для наработки плутония для реакторов на быстрых нейтронах, в режиме дожигания обедненного урана из отвалов разделительного производства, а в перспективе при необходимости — в режиме повторного использования плутония в смеси с природным или обедненным ураном или торием в смеси с 235U или 233U.

Рис. 1.1. Первая в мире АЭС

Такие возможности топливного цикла наряду с ядерным перегревом и отсутствием принципиальных трудностей по укрупнению единичной мощности открывают большие перспективы дальнейшего всестороннего совершенствования реакторов этого типа (с учетом требований научно-технического прогресса и повышения эффективности использования топлива, а также прогнозируемых условий потребления энергии) в направлении повышения экономичности АЭС и производительности труда в сфере производства топлива и энергии.

На протяжении более чем 20 лет, прошедших с того момента, когда в нашей стране впервые в истории человечества был осуществлен пуск Первой в мире АЭС, развитие канальных реакторов в Советском Союзе прошло через ряд этапов, которые явились отражением логики развития научных идей и технического прогресса в реакторостроении.

ПЕРВАЯ В МИРЕ АЭС

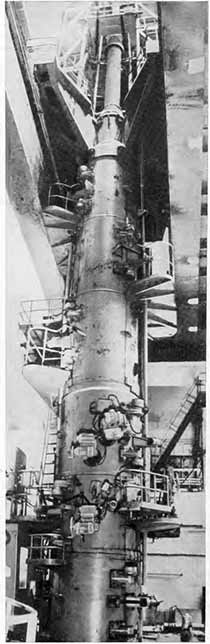

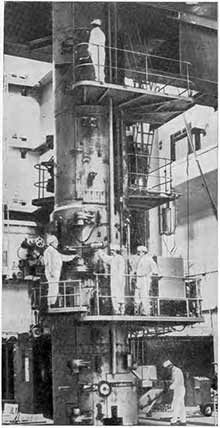

Первая АЭС была пущена в 1954 г. в г. Обнинске, под Москвой (рис. 1.1, 1.2). Успешный опыт ее строительства и эксплуатации положил начало мирному использованию атома для энергетических целей.

Три главных итога явились следствием этого крупнейшего достижения научно-технической мысли и социалистического строя:

впервые в мире убедительно была доказана техническая возможность превращения ядерной энергии в электрическую в промышленных масштабах; в итоге человечество получило возможность использовать новый, чрезвычайно высококалорийный источник топлива и энергии, источник, который позволяет в перспективе освободиться от зависимости в вопросах энергообеспечения от солнечной энергии;

впервые в мире была продемонстрирована возможность создания и использования на АЭС материалов, оборудования и приборов такого качества и с такими характеристиками, которые обеспечили высокий уровень надежности и безопасности нового источника энергии в отношении окружающей среды, населения и эксплуатационного персонала; еще раз со всей силой убедительно были продемонстрированы всему миру мирные устремления советских людей и политики советского государства, вытекающие из фундаментальных основ советского социально-экономического строя.

Канальный уран-графитовый реактор (рис. 1.3, 1.4), установленный на первой АЭС, имеет мощность 30 Мвт (т.). Исходя из основной задачи — проверить техническую осуществимость безопасной работы в единой технологической схеме с турбиной в условиях выдачи энергии в сеть, — многие технические решения по реактору были выбраны достаточно консервативными, со значительным запасом надежности.

В качестве конструкционного материала технологических каналов и оболочек твэлов был принята нержавеющая сталь; циркониевых сплавов, подходящих по свойствам для работ при температуре 300°С, еще не было. Реактор первой в мире АЭС охлаждался водой под давлением 100 ат, что позволило получать пар при температуре 280°С, т. е. весьма умеренных параметров.

Конструкция каналов ядерного реактора была выбрана полностью сменяемой из условий ограничения ее ресурса под облучением временем пребывания топлива в активной зоне. Рассчитывать на ресурс работы конструкционных материалов в активной зоне под облучением, равный полному сроку службы АЭС (20—30 лет), не было оснований.

Конструкцию твэлов приняли трубчатую с односторонним охлаждением, чтобы уменьшить вероятность попадания продуктов деления в контур при возможных повреждениях твэлов. Для снижения температуры оболочек твэлов в качестве топливной композиции был использован уран-молибденовый сплав в виде крупки, диспергированной в теплопроводной матрице.

Диспергированное ядерное горючее в теплопроводящей матрице-разбавителе позволило создать для первой АЭС высоконадежные безусловно представило собой один из крупнейших качественных скачков в научно-техническом прогрессе. Открылись широкие горизонты мирного использования атомной энергии в народном хозяйстве.

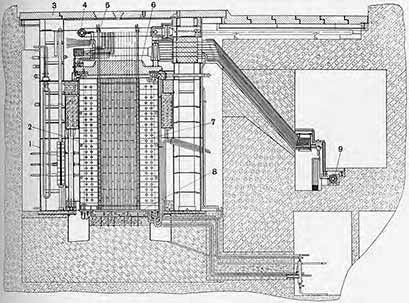

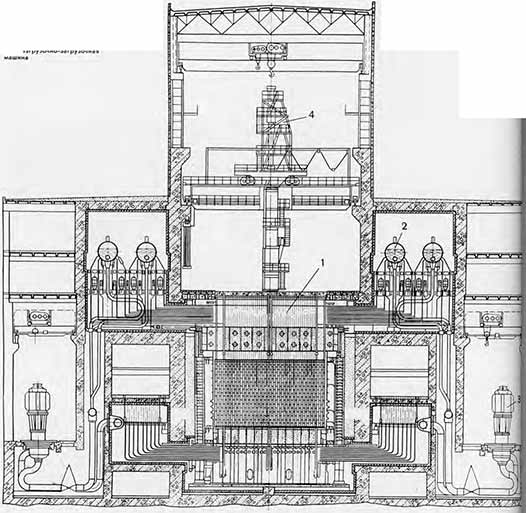

Рис. 1.3. Реактор Первой в мире АЭС: 1 — боковая водяная защита; 2 — кожух кладки; 3 — верхнее перекрытие; 4 — сборный коллектор; 5 — топливный накал; 6 — верхняя плита; 7 — графитовая кладка; 8 — нижняя плита; 9 — распределительный коллектор

Возможности и масштабы такого использования теперь, когда техническая возможность была доказана, определялись экономическими аспектами применения твэлы, способные работать с большой энергонапряженностью при значительных тепловых нагрузках. Испытания этих твэлов в реакторе показали, что они также весьма слабо подвергаются деформации и распуханию под облучением при достаточно большой глубине выгорания ядерного горючего.

Возможности и масштабы такого использования теперь, когда техническая возможность была доказана, определялись экономическими аспектами применения твэлы, способные работать с большой энергонапряженностью при значительных тепловых нагрузках. Испытания этих твэлов в реакторе показали, что они также весьма слабо подвергаются деформации и распуханию под облучением при достаточно большой глубине выгорания ядерного горючего.

В целях безусловного исключения возможности появления радиоактивности во II контуре и в машинном зале схема АЭС была выбрана двухконтурной с производством пара в парогенераторах, также изготовленных из нержавеющей стали. Мощность турбогенератора 5 Мвт (эл.) обеспечивала представительный для того времени промышленный масштаб испытаний. Успешная работа Первой АЭС в течение многих лет убедительно доказала возможность промышленного использования атомной энергии вообще и на базе канальных реакторов в частности. Доказательство технической осуществимости этого процесса и его безопасности АЭС, для чего необходимы были дальнейшие работы по созданию более мощных реакторов, определению ресурсных характеристик материалов и оборудования, улучшению технико-экономических показателей и поиску наиболее оптимальных конструкций для будущих промышленных АЭС.

Возможными направлениями достижения экономичности с использованием водо-графитовых реакторов канального типа могли быть следующие:

увеличение мощности и размеров реактора с повышением его параметров и параметров пара до уровня, допускающего использование стандартных турбоагрегатов ТЭС (510°С, 90 ат);

использование в качестве конструкционных материалов в активной зоне и в качестве оболочек твэлов слабо поглощающих нейтроны, например циркониевых или алюминиевых, сплавов при сохранении параметров реактора и пара на уровне, допускающем применение указанных сплавов (до 270°С, 70 ат) и использование турбоагрегатов на насыщенном паре;

изучение возможности теплосъема и физического поведения активной зоны при кипении теплоносителя и переход к кипящим, охлаждаемым пароводяной смесью реакторам с одноконтурной схемой и подачей пара непосредственно из реактора на турбину.

Рис. 1.4. Картограмма активной зоны Первой о мире АЭС:

1 — каналы ионизационных камер; 2 — топливные каналы; 3 — каналы аварийной защиты; 4 — каналы ручного и автоматического; 5 — регулирования

СИБИРСКАЯ АЭС

Первый блок этой станции был пущен в 1958 г. Это двухконтурная установка, в I контуре которой применена вода под давлением, охлаждающая реактор, загруженный размещенными в каналах из алюминиевых сплавов топливными элементами в алюминиевой оболочке.

Использование алюминиевых сплавов позволило существенно улучшить физику активной зоны, однако параметры пара перед турбиной ограничивались пределом стойкости алюминиевых сплавов. Мощность первой очереди составила 100 Мвт, а к 1964 г. превысила 600 Мвт. В отношении наиболее эффективного использования тепла такая станция не может обеспечить высоких значений КПД; однако если учесть, что свыше 75% потребляемой энергии используется в виде низкопотенциального тепла, в том числе на технологические и теплофикационные нужды, то не исключена возможность специализированного применения канальных реакторов на основе алюминиевых сплавов в качестве источников тепла для атомных котельных или опреснительных и иных технологических установок.

БЕЛОЯРСКАЯ АЭС им. И. В. КУРЧАТОВА

Эта станция — пример использования реакторов, разработка которых велась в направлении возможного повышения КПД АЭС с применением в активной зоне нержавеющих сталей. Это направление разработок привело к решению проблемы так называемого ядерного перегрева пара.

В 1955 г. после успешного пуска Первой АЭС работы по ядерному перегреву были развернуть в широком плане в целях разработки и строительства уран-графитовых канальных реакторов электрической мощностью 100- 200 Мвт с использованием пара от них в серийных турбоагрегатах. Ядерный перегрев пар позволял рассчитывать на применение и другого стандартного тепломеханического оборудования обычных ТЭС, на уменьшение удельного расхода ядерного горючего и снижение сброса тепла в конденсаторы турбины.

Канальный тип реактора оказался весьма подходящим для осуществления ядерного перегрева. Он допускает конструктивно удобное разделение активной зоны на испарительную и пароперегревательную части и позволяет обеспечить необходимую коммутацию трубопроводов между каналами различного назначених Использование пароводяной смеси в качестве теплоносителя обеспечило возможность такого выбора физических свойств активной зоны, чтобы свести к минимуму эффекты реактивност связанные с изменением плотности замедлителя при кипении воды в активной зоне, и сделать их управляемыми с помощью приемлемы конструктивных решений. В реакторах БАЭС были сохранены конструктивные принципы реактора Первой АЭС, а именно использование сменяемых топливных каналов и трубчатых твэлов с односторонним охлаждением. При проектировании реакторов с ядерным перегревом использование пара, производимого в реактор непосредственно в турбоагрегате, естественно требовало принятия жестких мер, исключающих попадание продуктов деления в машинный зал. Последующий опыт эксплуатации БАЭС подтвердил обоснованность сохранения конструкции каналов и твэлов Первой АЭС в реакторах с ядерным перегревом.

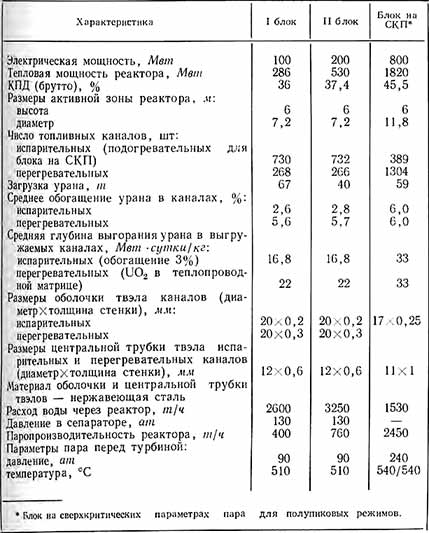

В табл. 1.2 и на рис. 1.5 приведены основные физические и конструкционные характеристики реакторов I и II блоков. Первый блок БАЭС был введен в действие в 1964 г а второй — в 1967 г. Кроме уровня мощности энергоблоки различались теплотехническими схемами. Схема I блока двухконтурная, при этом в реакторе перегревается пар, полученный в парогенераторе от теплоносителя, циркулирующего в замкнутом испарительном контуре. Схема II блока одноконтурная, при этом в реакторе перегревается пар, полученный в испарительных каналах реактора и отсепарированный в барабанах-сепараторах.

Таблица 1.2

Основные технические ххарактеристики I и II блоков БАЭС

Главнейшей научно-технической проблемой создания реактора с ядерным перегревом оказалась разработка твэлов, которые позволили бы получать пар при температуре 500—540°С, давлении 90—130 ат и плотности теплового потока до 1 млн. ккал/(м2 ч). Допустимая температура стали по условиям ее работоспособности на внешней оболочке твэлов не должна была превышать 630—650°С, что означало требование создания топливного элемента с высокотеплопроводной композицией и с высокой однородностью тепловых и физических свойств, т. е. конструктивно и технологически ТВЭЛ для перегрева пара должен был представлять собой весьма ответственную и тщательно контролируемую конструкцию.

В результате многолетних исследований и испытаний были отработаны конструкция и технология изготовления трубчатых пароперегревательных твэлов и каналов, обеспечивающих перегрев пара до температур 500—550°С при требуемой плотности теплового потока и установленных гидравлических характеристиках реактора.

Пароперегревательный твэл (рис. 1.6) представляет собой дисперсионный элемент на основе двуокиси урана с высокотеплопроводной матрицей в оболочках из стали марки ЭИ-847. Каналы с пароперегревательными элементами работают в реакторе на протяжении 10 лет и продемонстрировали высокие ресурсные характеристики. К настоящему времени в каналах этого типа достигнута энерговыработка в пределах 1000—1200 Мвт. сутки/канал, выгорание топлива 35—40 кг/т, календарный ресурс работы — от 4 до 8 лет. Следует отметить, что оба реактора работают по диспетчерскому графику нагрузки, которому отвечает около 200 полных циклов охлаждения и разогрева в течение 5— 6-летнего срока службы канала. Свыше 100 каналов удовлетворительно работали в форсированном режиме при температуре перегретого пара до 560—565°С в течение нескольких лет.

Длительная и успешная работа пароперегревательных каналов позволила получить подтверждение технической возможности и экономической целесообразности применения ядерного перегрева в графитовых реакторах канального типа. За последние несколько лет себестоимость электроэнергии на БАЭС составила 1,15—1,16 коп/(квтч), а на II блоке — 0,92— 0,93 кол/(квтч), что равно средней себестоимости электроэнергии, отпускаемой на Урале ТЭС такой же мощности.

Таким образом, были доказаны технические решения, которые позволяют получать достаточную экономичность при использовании активных зон с высоким поглощением нейтронов за счет более высокого термического КПД. Оценки топливной составляющей себестоимости электроэнергии позволяют утверждать, что при средней энерговыработке 1100 Мвт сутки/канал и при сохранении существующей технологии и стоимости изготовления твэлов и каналов можно ожидать значения топливной составляющей на уровне 0,3 коп/(квт. ч), что делает ядерный перегрев конкурентоспособным по крайней мере в районах, где аналогичная топливная составляющая ТЭС с органическим топливом достаточно высока, в частности во всех районах, где цена органического топлива франко-потребитель превышает 20—22 руб/т условного топлива. С учетом же дополнительного эффекта от снижения удельных капитальных затрат и уменьшения теплового загрязнения окружающей среды реальная экономия может оказаться более высокой.

Рис. 1.5. Реактор БАЭС им. И. В. Курчатова:

1 — коллекторы перегретого пара; 2 — сепаратор пара; 3 — трубопроводы; 4 — верхнее перекрытие; 5 — верхняя плита; 6 — коридор обслуживания арматуры; 7 — главные трубопроводы; 8 — графитовая кладка; 9 — помещение приводов; 10 — нижняя плита; 11 — водяная защита

Продолжение работ в этом направлении представляется целесообразным. Основой для такого утверждения, в частности, служит продолжающееся по мере научно-технического прогресса разуплотнение графика нагрузок энергосистем, что приводит к необходимости создания в перспективе специализированных маневренных блоков для работы в переменных режимах по суточному и недельному диспетчерскому графику. Такие специализированные блоки могли бы быть ориентированы на использование канальных уран-графитовых реакторов, охлаждаемых паром со сверхкритическими параметрами и обладающих экономической приемлемой для таких блоков структур затрат на производство электроэнергии. Решение проблемы ядерного перегрева было бы еще более экономичным и перспективным, если бы удалось создать слабопоглощащие сплавы, способные выдерживать температуру 450—500°С.

Опыт работы БАЭС наряду с получение удовлетворительных технических и экономических характеристик подтвердил еще одно важнейшее положение, которое явилось основе для разработки серии последующих реакторов.

Многолетняя работа турбогенераторов БАЭ на радиоактивном паре убедительно продемонстрировала возможность использования на АЭС одноконтурных систем охлаждения с исключением из них парогенераторов и с использованием традиционного оборудования машинного зала. Длительный опыт эксплуатации и ремонтов турбогенераторов БАЭС показал, что уровень активности при этом вполне безопасен и отвечает требованиям санитарных правил.

Рис. 1.6. Испарительный (а) и пароперегревательный (б) топливные каналы БАЭС:

1 — верхняя головка; 2 — уплотнительные кольца; 3 — твэлы; 4 — компенсаторы пикейных удлинений; 5 — нижняя головка

ЛЕНИНГРАДСКАЯ АЭС им. В. И. ЛЕНИНА

Эта станция явилась следующим этапом разработки и совершенствования реакторов канального типа большой мощности, охлаждаемых по одноконтурной схеме (рис. 1.7).

Отличительные особенности реактора Ленинградской АЭС:

переход на циркониевые технологические каналы, рассчитанные на полный срок службы АЭС;

переход на двуокисные топливные элементы стержневого типа в оболочках из циркониевых сплавов;

охлаждение реактора кипящей водой с направлением сухого отсепарированного пара непосредственно на турбины.

Реактор Ленинградской АЭС рассчитан на работу с перегрузкой топлива на ходу, для чего в центральном зале предусмотрена специальная перегрузочная машина (рис. 1.8).

Цилиндрическая кладка реактора РБМК-1000 состоит из отдельных графитовых колонн с осевыми отверстиями, в которых размещаются топливные каналы и каналы СУЗ. Топливный канал представляет собой трубную конструкцию, центральная часть которой, расположенная в активной зоне, выполнена из циркониевого сплава и соединена с верхней и нижней частями из нержавеющей стали специальными переходниками. В топливном канале размещена кассета с двумя тепловыделяющими сборками, каждая из которых состоит из 18 твэлов. Твэл представляет собой трубку из циркониевого сплава размерами 13,5X0,9 мм, заполненную таблетками из двуокиси урана. В активной зоне диаметром 11,7 и высотой 7 м располагается около 1700 топливных каналов и 195 каналов СУЗ.

Теплоноситель (вода) подводится снизу к каждому каналу, нагревается до кипения и частично испаряется в активной зоне. Образующаяся пароводяная смесь отводится от каждого канала в сепараторы. Насыщенный пар при давлении 70 ат направляется к двум турбинам по 500 Мвт каждая, а отсепарированная вода смешивается с питательной водой и главными циркуляционными насосами подается на вход в каналы через систему раздающих коллекторов.

Реактор оснащен:

системой управления и защиты, которая по определенным сигналам переводит реактор на другие уровни мощности, вплоть до выхода в подкритическое состояние;

системой физического контроля распределения энерговыделения по высоте и радиусу активной зоны;

системой контроля герметичности оболочек твэлов;

системой поканального контроля и регулирования расхода теплоносителя;

системой контроля целостности каналов.

В связи с большим числом контролируемых параметров применяется автоматическая система централизованного контроля («Скала»), позволяющая измерять и регистрировать параметры блока. Система имеет цифровую ЭВМ для обработки информации и оперативного расчета ряда важных для эксплуатации параметров.

Машинный зал Ленинградской АЭС им. В. И. Ленина

Реактор I блока Ленинградской АЭС (рис. 1.9) был пущен в декабре 1973 г. и после необходимой программы освоения и начального периода эксплуатации 1 декабря 1974 г. был выведен на номинальную мощность. Поскольку этот реактор — головной в серии подобных реакторов, запланированных к строительству, опыт его эксплуатации был использован для выявления в процессе работы конструктивных недоработок и возможных усовершенствований, и реализации их в конструкции будущих блоков. В 1975 г. был введен в эксплуатацию II блок Ленинградской АЭС, а в 1976 г. — I блок Курской АЭС с реактором такого типа. Всего в ближайшее время намечено к сооружению свыше 10 реакторов РБМК-1000 на различных площадках.

Опыт эксплуатации I блока Ленинградской АЭС позволил сделать важные выводы по дальнейшему усовершенствованию канальных уран- графитовых реакторов. Во-первых, основные физические и технические характеристики реактора и АЭС вполне удовлетворительно совпали с проектными, что показало достаточный уровень расчетно-теоретической и экспериментальной отработки и соответствие применяемых методов расчетов реальным условии работы конструкции. Во-вторых, длительным опытом эксплуатации, теперь уже в реальных условиях, была подтверждена работоспособность циркониевых каналов, тепловыделяющих сборок и уникальной конструкции герметичного соединения циркониевый сплав — нержавеющая сталь в условиях кипящего реактора.

Впервые на практике на реальном объекте, работающем в блоке с турбогенератором, была показана принципиальная возможность регулирования и поддержания мощности реактора и распределения полей энерговыделения активной зоне большого размера с использованием физических особенностей активной зон внутризонных датчиков энерговыделения и традиционных систем и органов регулирования. Были опробованы с удовлетворительным результатом в эксплуатационных условиях новое оборудование и приборы, принятые серийному использованию для последующих блоков (главные циркуляционные насосы, сепараторы и др.); выявлены дополнительные резервы и усовершенствованы конструкции и режимы их использования.

Рис. 18.

Перегрузочная машина Ленинградской АЭС ин. В. И. Ленина

Были отработаны режимы совместной эксплуатации мощных кипящих ядерных реакторов, связанных одноконтурной схемой с турбогенераторами мощностью 500 Мвт.

Первый период эксплуатации показал удовлетворительную ремонтопригодность реактора, в частности, в отношении такой опасной на первый взгляд аварии, как нарушение целостности технологического канала. Практика замены каналов подтвердила нормальный эксплуатационный характер этой операции. Были также опробованы и подтверждены запланированные режимы перегрузки топлива без снижения мощности реактора с использованием перегрузочных машин.

Общий вывод из опыта строительства и освоения в эксплуатации головного блока реактора РБМК-1000 состоит в том, что концепция применения для энергетических целей мощного уран-графитового реактора с охлаждением кипящей водой получила практическое подтверждение в части заложенных конструкционных решений и температурных режимов. Более того, были выявлены даже некоторые запасы и резервы. Опыт эксплуатации показал, в частности, необходимость более тщательной отработки и на стадии проектирования, и в процессе эксплуатации режимов поддержания уровней пароводяной смеси в барабанах-сепараторах и алгоритма управления полями энерговыделения в реакторе.

Рис. 1.9. Ленинградская АЭС им. В. И. Ленина:

1 — реактор; 2 — барабан- сепаратор; 3 — главный циркуляционный насос; 4 — разгрузочно-загрузочная машина

С учетом выявившихся резервов даже при использовании реали ванной на I блоке Ленинградской АЭС конструкции реактора возможно существенное повышение снимаемой мощности в принятых баритах активной зоны при минимальном усовершенствовании конструкции тепловыделяющей сборки и оборудования I контура. Возможность форсирования мощности оценивалась в 30—50%.

ИГНАЛИНСКАЯ АЭС

Таблица 1.3

Основные характеристики канальных реакторов большой мощности

Эта станция, намеченная к сооружению в ближайшей перспективе, базируется на возможности использования резервов, выявленных в процессе экспериментальных работ и опыта эксплуатации I блока Ленинградской АЭС. Анализ характеристик реактора РБМК-1000 после достижения номинальной тепловой мощности 3200 Мвт показал, что в большинстве конструкций имеются резервы. Некоторые параметры, определяющие предельную мощность реактора (например, температура металлоконструкций и графитовой кладки), в действительности оказались несколько ниже расчетных. Поэтому естественно возник вопрос: нельзя ли путем минимальных изменений конструкции отдельных сборок увеличить мощность? Идея была подкреплена тем, что главные циркуляционные насосы также имели необходимый запас в развиваемом ими напоре. Конструкторские, расчетные и экспериментальные исследования показали техническую осуществимость этой идеи и позволили определить допустимый уровень форсирования мощности. Самой главной задачей было увеличение критической мощности топливного канала, т. е. такой мощности, при которой на поверхности твэлов наступает кризис теплообмена, сопровождающийся недопустимым повышением температуры циркониевой оболочки. Эта задача была успешно решена введением в штатную тепловыделяющую сборку интенсификаторов теплообмена. Было проверено несколько вариантов интенсификаторов, оптимальным из которых оказался вариант с применением решеток — интенсификаторов с осевой закруткой потока теплоносителя. Такие решетки устанавливаются с шагом 80 мм на верхней тепловыделяющей сборке длиной 3,5 м. Стендовые испытания показали, что критическая мощность канала РБМК с такими интенсификаторами теплообмена увеличивается в 1,5 раза.

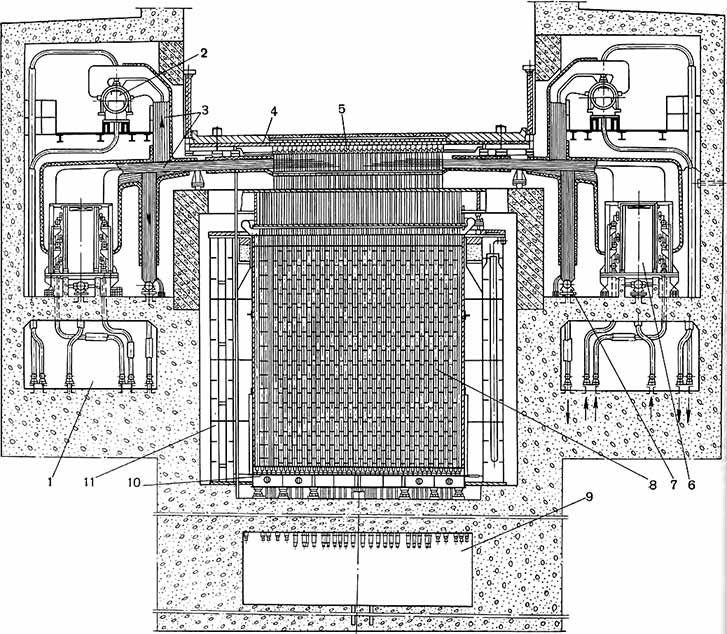

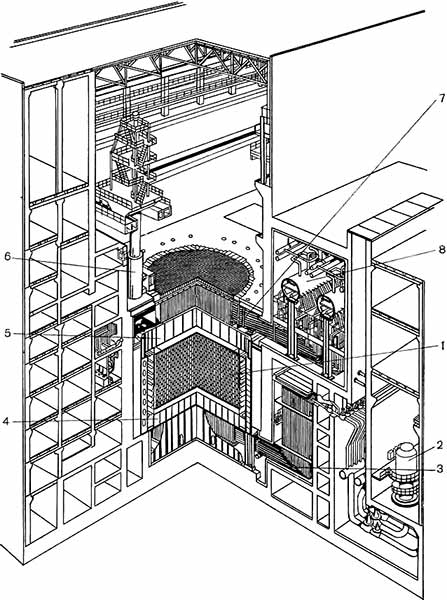

В 1975 г. был выпущен технический проект реактора РБМК-1500, который показал техническую возможность увеличения полезной мощности реактора до 1500 Мвт интенсификацией теплообмена в топливных каналах при сохранении неизменной конструкции реактора в целом. В табл. 1.3 приведены характеристики реактора РБМК-1500 в сравнении с реактором I блока Ленинградской АЭС, а на рис. 1.10 показан вертикальный разрез реактора. Строительство реакторов такой мощности позволяет обеспечить снижение удельных капитальных затрат на сооружение АЭС по сравнению с соответствующими показателями АЭС с реакторами РБМК-1000 и сокращает затраты на монтаж. Достижимая глубина выгорания ядерного горючего при более интенсивном выжигании позволяет снизить топливную составляющую приведенных затрат за счет снижения удельной загрузки и необходимых долгосрочных оборотных средств на ядерное горючее.

Блок Игналинской АЭС предполагается укомплектовать двумя турбогенераторами на насыщенном паре мощностью 750 Мвт, что также должно привести к улучшению теплоиспользования и снижению удельных капитальных затрат на машинный зал.

Рис. 1.10. Реактор Игналинской АЭС:

1 — активная зона; 2 — главный циркуляционный насос; 3 — водные коммуникации; 4 — опорная металлоконструкция; 5 — верхняя металлоконструкция; 6 — разгрузочно-загрузочная машина; 7 — пароводяные коммуникации; 8 — барабан-сепаратор

Дальнейшее укрупнение единичной мощности реактора и турбогенераторов при одноконтурной схеме АЭС все более настоятельно диктует совмещение ядерного перегрева и слабо- поглощающих конструкционных материалов. Осуществление ядерного перегрева пара весьма заманчиво, так как кроме устранения опасности занесения влажного пара в турбину позволяет отказаться от промежуточных сепараторов влаги и перегрева пара между ступенями турбин, что, в свою очередь, позволяет сократить производство пара в реакторах. Для турбин большой мощности (выше 800 Мвт), которые могут потребоваться при создании крупных АЭС, начальный перегрев пара позволяет также использовать более быстроходные турбины по сравнению с турбинами на насыщенном паре (до 3000 об/мин вместо 1500). Немаловажно также и повышение КПД всей установки в целом. Таким образом, следующим этапом развития канальных уран-графитовых реакторов должны явиться реакторы еще более высокой единичной мощности (2—3 млн. квт (эл.)) с ядерным перегревом пара, содержащие минимальный, экономически оправданный объем жаропрочных конструкционных материалов в активной зоне, допускающий сохранение высоких физических свойств и получение температуры пара в диапазоне 450—500°С.