Улучшение качества разработки изделий, залитых эпоксидным компаундом, связано со снижением термоупругих напряжений (ТУН) и может быть достигнуто тремя основными путями;

- повышением однородности структуры изоляции в механическом отношении, что связано с применением жестких деталей из материалов с близкими или равными соответствующим характеристикам компаунда значениями ТКЛР, модуля упругости и коэффициента Пуассона (возможно и обратное решение задачи, когда подбирают компаунд или другую изоляцию с близкими к характеристикам армированных материалов значениями указанных параметров);

- уменьшением коэффициента заполнения объема изделия инородными твердыми материалами kv, который определяется как отношение суммарного объема таких материалов к общему объему изделия (катушки);

kv = Vм/VK·, (5.11)

- уменьшением жесткости армированных в изделии деталей, изменением их формы, исключением концентраторов напряжений и другими конструктивными приемами.

Снижение ТУН посредством повышения однородности структуры литой изоляции связано с удовлетворением некоторых, иногда противоречивых, требований. Помимо значений ТКЛР, модуля упругости и коэффициента Пуассона учитываются адгезионные свойства полимера к залитым жестким материалам. Принимается во внимание также электрическая однородность твердых изоляционных материалов, определяемая разностью значений их диэлектрических проницаемостей относительно компаунда, что способствует изменению напряженности электрического поля на границе, образованию частичных разрядов и соответственно дополнительному локальному нагреву.

Значение ТУН зависит в равной мере от физико-механических свойств активных и конструкционных материалов изделия.

Гармоничное сочетание материалов иногда достигается использованием полимеров, характеристики которых приближаются или занимают промежуточное значение по своим физикомеханическим свойствам относительно жестких материалов.

Выбор типа жесткого диэлектрика для каждой конструкции производится по критерию кратковременной и длительной работоспособности k, который учитывает температурный ход всех наиболее важных характеристик полимера и характеристик сочетающегося с ним твердого материала. Терморелаксационная характеристика для определения критерия работоспособности снимается с помощью прибора, имитирующего твердый материал, который занимает преобладающую часть объема изделия (§ 5.1).

Снижение ТУН посредством уменьшения коэффициента заполнения объема инородными твердыми материалами достигается за счет сокращения объема конструкционных материалов. Эта возможность позволяет сократить габариты изделия. Относительная величина активных материалов в изделии при этом может быть постоянной, и коэффициент заполнения объема изменяется незначительно или остается прежним.

Сокращение объема твердых изоляционных материалов для эпоксидных трансформаторов может быть достигнуто изменением их размеров или полным отказом от применения в катушκаχ каркасов, прокладок и других деталей. Для решения этой задачи положительную роль может сыграть также уменьшение толщины каркасов. Применение тонкостенных каркасов одновременно повышает их способность к деформации.

Центрирующие прокладки с целью уменьшения их объема, а также для снижения местных напряжений изготавливают шаровидной или чечевицеобразной формы с максимальной активной площадью адгезии. Увеличение такой площади достигается приданием шероховатости, накаткой, канавками и т. п.

Разработаны способы центрирования и закрепления в заливочной форме обмоток подвеской их на специальной панели.

Панель прикрепляется к обмотке в таком месте, где термоупругие напряжения и напряженность электрического поля минимальны. Для панелей применяют материалы, имеющие хорошую адгезию к компаунду. Конструкция и место установки панели предусматривают возможность работы компаунда на сжатие относительно заливаемой детали. Такая конструкция с подвеской обмотки позволяет полностью отказаться от каркасов и прокладок.

Более простым способом, исключающим применение каркасов и прокладок, может служить использование волокнистоэпоксидной изоляции. Обмотку укладывают на слой волокнистого материала, который пропитывается. Затем обмотка заливается и полимеризуется одновременно с главной изоляцией. Пропитанные волокнистые материалы имеют меньшую, чем литой компаунд, жесткость. Этим же целям снижения ТУН служит отказ от применения многократных последовательных заливок. Повторная полимеризация предварительно залитых слоев компаунда изменяет их упругие свойства вследствие увеличения плотности сшивки молекул полимера при повторной термообработке. Сама первично залитая обмотка имеет большую жесткость за счет армирования медью.

Сочетание двух указанных факторов позволяет рассматривать предварительно залитую обмотку как жесткую деталь, помещенную в объем вторичной заливки изделия.

Снижение ТУН в изоляции катушек эффективно осуществляется уменьшением жесткости обмоток. Для осуществления этого приема разработаны способы, включающие замену обмоточного провода большой площадью поперечного сечения несколькими параллельно намотанными проводами меньшей площади сечения; применение вместо сплошной рядовой намотки — секционной; увеличение межвитковой и межслоевой изоляции.

Этим же целям способствует использование для межслоевой изоляции материалов, которые после пропитки и полимеризации создают менее жесткие прослойки, чем заливочный компаунд. В качестве такой изоляции могут служить волокнистые или пленочные материалы, обладающие хорошей адгезией к компаунду.

Для пропитки обмоток применяют компаунды, значение модуля упругости которых в несколько раз меньше модуля заливочного материала, а усадка и ТКЛР имеют минимальные значения.

Уменьшение ТУН на углах прямоугольных катушек может быть получено увеличением в области минимального радиуса кривизны в 1,2... 2 раза толщины межслоевой изоляции по сравнению с толщиной на прямолинейных участках. Тем самым из-за повышенного удельного давления провода на углах по всему периметру сохраняется одинаковая толщина межслоевой изоляции или она делается несколько толще на углах.

Повышение способности к деформации обмоток может быть получено нанесением на нее буферных слоев из волокнистых или пластичных материалов. Предпочтительно применение волокнистых материалов, которые не полностью пропитываются эпоксидным компаундом и деформация в которых при возникновении напряжений происходит за счет свободных пространств между волокнами и внутри них.

При использовании пластичных буферных материалов, деформация осуществляется за счет подвижности материала на молекулярном уровне.

На обмотку могут также наноситься материалы, препятствующие проникновению заливочного компаунда между витками и слоями. В отдельных случаях возможно применение обмоток без предварительной их пропитки. Такие конструкции обычно применяются для обмоток до 3 кВ и требуют экранирования, с тем, чтобы исключить влияние на них электрического поля большой напряженности.

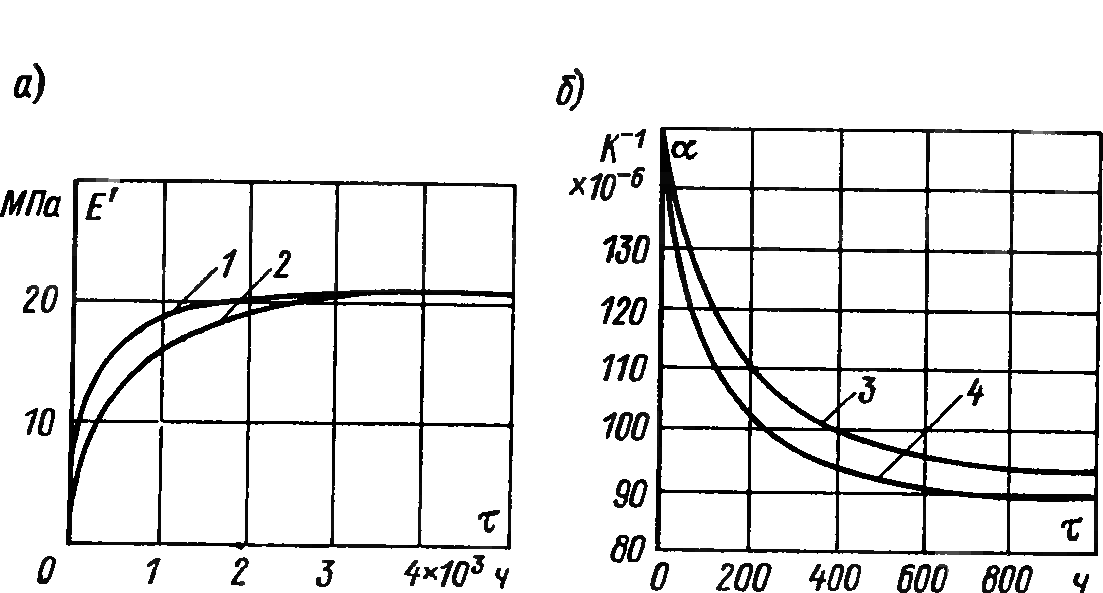

Иногда обмотки пропитывают и заливают тонким слоем эластичного компаунда. Такой материал должен обладать химической совместимостью с заливочным жестким компаундом и не подвергаться значительным изменениям в процессе старения. Большинство эластичных компаундов не обладает такими качествами. На рис. 5.6 приведены значения модуля упругости и ТКЛР в зависимости от срока службы при повышенной температуре для эластичных компаундов на основе марки 30-429ДТФ.

Из рисунка видно, что эти характеристики с течением времени сильно изменяются относительно своего исходного состояния. Модуль упругости возрастает в 3 ... 4 раза, а ТКЛР уменьшается почти в 2 раза.

Если принять во внимание действие механического нагружения и электрического поля, то ухудшение характеристик вследствие старения будет еще более значительным.

Уменьшение жесткости обмотки посредством нанесения на нее амортизационного слоя из эластичного компаунда требует изготовления специальных заливочных форм, дополнительных технологических циклов заливки и полимеризации и т. п.

Рис. 5.6. Зависимости модуля упругости (а) и ТКЛР (б) эластичного компаунда марки 30-429ДТФ от времени старения при различных температурах

1— 120 °С: 2 — 85 °С: 3 — 85 °С: 4 — 100 °С

Все это делает применение такого способа весьма трудоемким.

Снижение ТУН достигают различными конструктивными способами:

а) жесткие каркасы делают с надрезами, что увеличивает их деформативную способность;

б) катушку делают круглой формы или при необходимости выполнения ее прямоугольной максимально увеличивают радиусы кривизны конструкции;

в) первой относительно магнитопровода размещают более жесткую обмотку, например намотанную проводом большей площади поперечного сечения, шинкой или фольгой.

Эффект снижения термоупругих напряжений в последнем случае объясняется тем, что возникающий при разной толщине наружного и внутреннего слоев изоляции изгибающий момент, равнодействующая которого направлена к оси катушки, будет принимать на себя более жесткая обмотка, а не изоляция по внутреннему окну катушки.

Использование перечисленных способов снижения ТУН позволяет в большинстве случаев создать необходимый запас прочности в эпоксидной изоляции трансформаторов и дросселей различных конструкций.

Снижение ТУН и повышение механической прочности изоляторов и других изоляционных конструкций из заливочных и прессованных полимерных материалов достигается применением электродов или армирующих элементов из металлических сеток, металлизированных деталей, выполненных из полимерного материала самого диэлектрика или из полупроводящего материала на основе полимерной матрицы Подробнее данный вопрос рассматривается в гл. 6.

Перспективным является также метод замены в твердом диэлектрике массивных металлических электродов металлизированными полостями, которым придается необходимая по конструктивным требованиям или по законам электростатики геометрия для выравнивания электрического поля.