Дутовой износ контактов аппаратов в их рабочих режимах, т. е. при размыкании токов порядка сотен или тысяч ампер, для единичных процессов обычно бывает невелик. Таким образом, для аппаратов, срабатывающих относительно редко при рабочих токах, вопрос износа не является актуальным. Однако для ряда аппаратов (контакторы, выключатели нагрузки, силовые реле, некоторые виды автоматов и пр.), предназначенных для очень большого числа операций без ревизий и смены контактов, вопрос износа контактов при рабочих токах становится одной из важнейших характеристик, определяющих надежность аппарата, его устойчивость и срок службы в эксплуатации. В такого рода аппаратах для повышения их отключающей способности и ускорения гашения дуги часто применяются системы магнитного дутья. Исследование износа контактов под действием дуги размыкания в условиях поперечного магнитного поля как с теоретической, так и практической точки зрения представляет значительный интерес и позволяет более рационально конструировать аппараты управления.

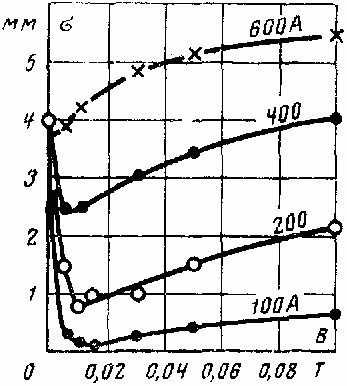

Рис. 10-2. Зависимость дугового износа контактов (по провалу) от индукции поперечного магнитного поля при различных величинах тока дуги (по Брону).

Износ контактов под действием дуги отключения при рабочих токах впервые подробно исследовался для аппаратов низкого напряжения (контакторов) проф. О. Б. Броном (Л. 4]. На рис. 10-2 показаны полученные им зависимости износа контактов контактора постоянного тока при различных токах в дуге от индукции внешнего поперечного магнитного поля В.

В этих опытах износ, характеризовался изменением «провала» контактов о, т. с. величиной уменьшения суммарной толщины контактов в месте их соприкосновения. Каждая точка кривых (рис. 10-2) наблюдалась после совершения аппаратом 30000 циклов срабатываний. При токах 400 А и ниже износ контактов в зависимости от величины индукции В образует минимум, являющийся результатом следующих явлений: а) в области малых индукций износ уменьшается с ростом индукции вследствие увеличения скорости смещения дуги по поверхности контактов и уменьшения нагрева контактов; б) при повышении индукции износ начинает снова возрастать и продолжает увеличиваться, стремясь к установившемуся значению для данного тока. Как было установлено О. Б. Броном, увеличение износа в этой области происходит вследствие выброса электромагнитными силами нс только дуги, нο и жидких металлических мостиков, предшествующих образованию дуги, т. с. возникающих в начальной стадии расхождения контактов. Чем выше индукция, тем энергичнее выбрасываются жидкие мостики, что приводит в конечном результате к значительному повышению износа. При токах 600 А и выше образования минимума износа не наступает, так как здесь преобладает мостиковая форма износа при всех значениях индукции внешнего магнитного поля. Здесь, по-видимому, начинают заметно проявлять себя собственные магнитные поля токоведущих контуров. Образование мостиков из расплавленного металла в начальной стадии размыкания контактов под током в исследованиях О. Б. Брона было доказано экспериментально.

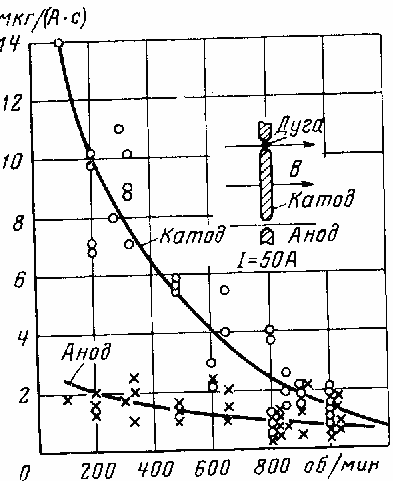

Рис. 10-3. Зависимость удельного износа контактов из меди от числа пробегов (об/мин) дуги.

Если исключить мостиковую эрозию и рассматривать только износ от дуги, перемещающейся с различной скоростью по поверхности электродов, то можно убедиться, что увеличение скорости перемещения дуги за счет возрастания поперечного магнитного поля ведет к снижению износа контактов — электродов, особенно катода. На рис. 10-3 дана опытная зависимость удельного износа, мкг (А-с), медного катода и анода от числа пробегов дуги в зазоре между кольцами (схематически показаны там же) (Л. 67]. Для исключения мостиковой фазы износа в этих опытах дуговой разряд между кольцами зажигался при помощи генератора Тесла.

Износ электродов от движущейся дуги (без учета мостиковой фазы размыкания) сравнительно мал и всегда более или менее существенно снижается с повышением скорости смещения дуги по поверхности электродов, т. е. с увеличением поперечной магнитной индукции в зоне дугового столба.

Если подходить строго, то после мостиковой фазы дуги размыкания следует фаза неподвижной или медленно перемещающейся дуги, за которой наступает фаза быстро перемещающейся дуги. Работы, проводимые в МЭИ Ведешенковым Η. Л. под руководством автора, показали, что износ от начальной фазы размыкания дуги существенно превышает износ от движущейся дуги. По полученным результатам, соотношения удельных величин (частных от деления износа на время) износа от дуги в начальной фазе к износу от быстро перемещающейся дуги для тока 200 А составляет от 30:1 до 3: 1 для различных материалов.

Чисто дуговой износ при небольших токах весьма заметно зависит от состава газовой среды, в которой находятся контакты (электроды) и дуговой столб.

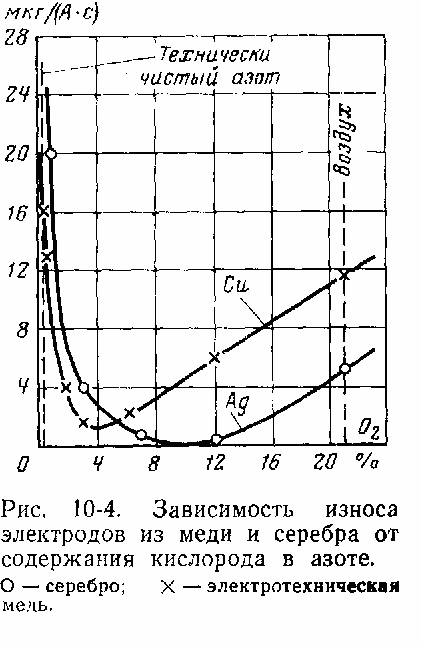

На рис. 10-4 показана зависимость износа медного и серебряного катодов от содержания кислорода в смеси с азотом. Эти данные получены автором совместно с А. М. Бронштейном (ВЭИ) при годе 20 А и при давлении, равном атмосферному. Приведенные на рис. 10-4 зависимости представляют значительный интерес, поскольку они позволяют более глубоко заглянуть в физику процесса износа, в механизм разрушения металла электродов при средних токах. Ход кривых рис. 10-4 свидетельствует о том, что кислород в смеси его с нейтральной средой (азотом) оказывает двоякое действие на катод дугового промежутка. Во- первых, кислород активизирует разрушение металла за счет окислительных процессов (процесс горения). Во-вторых, кислород, образуя оксидные пленки, защищает металл катода от разрушения вследствие того, что оксидные пленки уменьшают работу выхода электронов с поверхности катода, снижают падение напряжения у катода, температуру катода и общее количество энергии, выделяющейся у катода.

Как показывают кривые рис. 10-4, для каждого металла имеется оптимальное содержание кислорода в смеси его с нейтральным газом (азотом), при котором создается наивыгоднейший режим износа катода. Для серебряного катода минимум износа (рис. 10-4) наступает при содержании кислорода около 10—12%, в то время как для медного катода уже при 3—4%. Повышение содержания кислорода для серебра по сравнению с медью вполне закономерно, так как серебро более устойчиво в отношении окислительных реакций, и, следовательно, для получения оптимальных пленок на серебре требуется большее содержание кислорода, чем для меди. С возрастанием содержания кислорода износ катода повышается и особенно быстро для меди.

При большом содержании кислорода износ катода сопровождается отпадением от поверхности катода толстых пленок окиси меди.

В технически чистом азоте (0,4% О2) износ катодов медных и особенно серебряных существенно возрастает не только по отношению к минимуму, но и по отношению к износу в воздухе (21% Ο2). Внешний вид катода после воздействия дуги в азоте — это блестящая поверхность без следов окиси, копоти и прочих загрязнений.

Основной причиной повышенного износа катода в условиях технически чистого азота следует считать возрастание катодного падения напряжения, а следовательно, и энергии, выделяемой на катоде.

На аноде образования минимума износа с увеличением содержания кислорода не было обнаружено. Износ анода обычно однозначно возрастает с увеличением О2.

При больших токах (порядка 1 000 А и выше) эффект минимума износа катода исчезает, так как в этой области токов начинает выступать как основной фактор, определяющий износ, температура плавления и кипения металла электродов (контактов).