Износ контактов под действием дуги при больших токах имеет свои закономерности. Совокупность вопросов, имеющих первостепенное значение при малых и средних токах, например влияние среды, окислительные процессы на контактах и другие, при больших токах теряют свое значение. Здесь на первый план выступают такие свойства, как тугоплавкость металла и его скрытая теплота парообразования.

В ряде конструкций выключателей переменного тока высокого напряжения электрическая дуга, возникающая между неподвижным и подвижным контактами дугогасительной камеры, остается практически неподвижной на поверхности контактов за время отключения. Для такого рода устройств контактов в масле и в диапазоне отключаемых токов 1 000—30 000 А В. Пухер (Л. 64] рекомендует пользоваться следующей формулой, позволяющей оценивать расход металла (мг) в зависимости

от действующего значения тока (I, кА) и времени горения дуги на контактах (t, мс);

![]() (10-1) где а и b — постоянные коэффициенты.

(10-1) где а и b — постоянные коэффициенты.

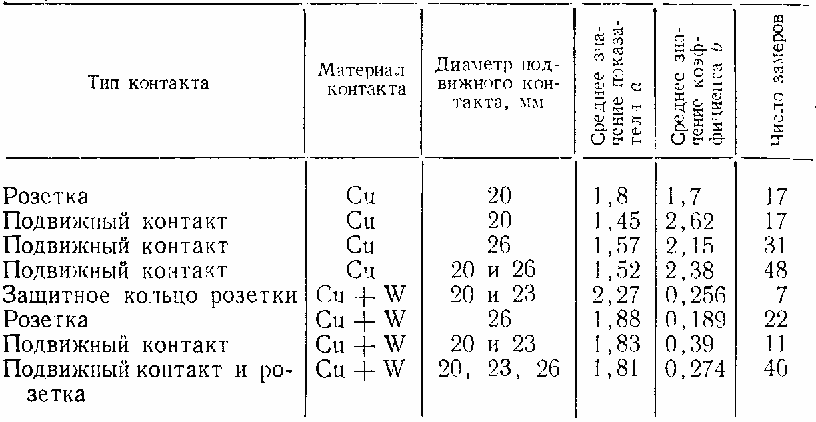

Эта эмпирическая зависимость получена па основании большого числа опытов, проведенных с различными типами контактов маломасляных выключателей из меди и медно-вольфрамовых керамических композиций. В. Пухер рекомендует для расчета износа контактов маломасляных выключателей использовать следующие усредненные значения коэффициентов а и b в формуле (10-1) на один контакт:

Па рис. 10-5 приведены зависимости износа контактов в единицу времени (скорость износа т/t) от тока по данным [Л. 64]:

![]() (10-2)

(10-2)

Ниже в табл. 10-1 даются значения коэффициентов в формулах (10-1) и (10-2) для различных типов и видов подвижных и неподвижных контактов маломасляных выключателей.

Таблица 10-1

В. Пухером были проделаны опыты и по износу контактов воздушных выключателей, однако этих данных оказалось недостаточно, чтобы получить формулу, аналогичную (10-1). На рис. 10-5 приведены некоторые данные по медно-вольфрамовым композициям, испытанным в соплах воздушных выключателей (подвижный контакт и дугоулавливающий электрод). Эти данные говорят о том, что существенного различия износа контактов из тех же материалов, находящихся в масле и в воздухе, не наблюдалось, т. е. подтверждаются ранее высказанные предположения, что при больших токах в дуге среда не оказывает существенного влияния на износ контактов.

Результаты, весьма близкие к результатам В, Пухера, были получены в ВЭИ А. М. Мелькумовым и И. Л. Шлейфмаyом [Л. 79] по дуговому износу накладок контактов из металлокерамической композиции W+Сu= (70/30) в маломасляных выключателях типа ВМП-35 и ВМК-35.

Для диапазона токов 1 000—20 000 А А. М. Мелькумов и И. Л. Шлейфман на основании обширных экспериментов предложили эмпирическую формулу следующего вида:![]()

где М — полный износ, г; I — ток, кА; t — время длительности горения дуги, с.

Коэффициент А предлагается принимать равным 0,38 для ламелей неподвижного контакта и 0,46 для наконечника подвижного контакта (и те и другие имеют

защитные накладки из композиции W+Cu). Если обратимся к данным В. Пухера (табл. 10-1), то увидим близкое совпадение коэффициентов и показателей степени для тех же диапазонов тока.

Таким образом, дуговой износ контактов в масле для токов до 20 кА может быть достаточно надежно предопределен.

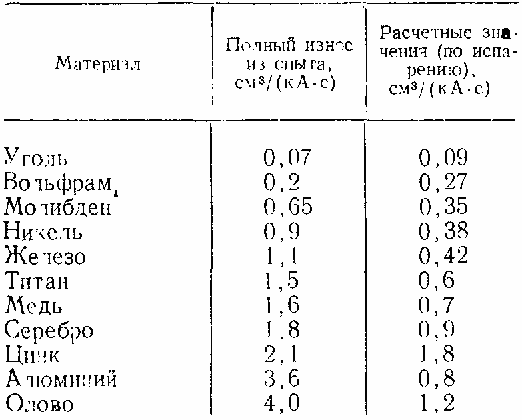

Интересны данные, полученные по дуговому износу при больших токах В. Вильсоном [Л. 65]; они имеют значение и с практической и теоретической точек зрения. В этой работе были проведены исследования износа одиннадцати материалов при соблюдении строго идентичных условий. Дуга горела между близко расположенными электродами (0,8 мм) в течение одного полупериода переменного тока частотой 60 Гц. Действующее значение тока составляло во всех опытах 12 000 А.

Все результаты опытов, полученные В. Вильсоном, даны в табл. 10-2. Там же приведены для сравнения расчетные данные для тех же условий. При расчетах принималось допущение, что контакты (анод и катод) поглощают всю энергию, определяемую катодным и анодным падением напряжения:

![]() (10-3)

(10-3)

где![]() — сумма средних за полупериод значений катодного и анодного падений напряжения, В; I — среднее значение тока за полупериод, A; tд — длительность горения дуги, с. Далее Вильсон делал допущение, что вся эта энергия расходуется на испарение металла с катода и аттода и весь испаренный металл покидает контакты и выбрасывается за их пределы. Таким образом, полный объем испаренного металла

— сумма средних за полупериод значений катодного и анодного падений напряжения, В; I — среднее значение тока за полупериод, A; tд — длительность горения дуги, с. Далее Вильсон делал допущение, что вся эта энергия расходуется на испарение металла с катода и аттода и весь испаренный металл покидает контакты и выбрасывается за их пределы. Таким образом, полный объем испаренного металла![]() (10-4) где V — объем испаренного металла, см3; q — теплота парообразования, кал/г; γ — плотность металла контактов, г/с3; 4,18 — тепловой эквивалент, Дж/кал.

(10-4) где V — объем испаренного металла, см3; q — теплота парообразования, кал/г; γ — плотность металла контактов, г/с3; 4,18 — тепловой эквивалент, Дж/кал.

В опытах и расчетах В. Вильсона, благодаря применению очень короткого промежутка, можно было полагать, что общее напряжение на дуге![]() , т. е. пренебречь падением напряжения в столбе дуги.

, т. е. пренебречь падением напряжения в столбе дуги.

Если сопоставить (табл. 10-2) результаты измерений с результатами расчета, то можно заметить относительно близкое совпадение для наиболее тугоплавких материалов контактов (уголь, вольфрам, молибден).

Для других материалов, имеющих более низкую температуру плавления, опыт дает существенно большие значения износа, чем расчет. Но этого и следовало ожидать, так как опытные данные дают полный износ, а не только объем, унесенный за счет испарения. Довольно значительная часть металла при воздействии дуги для легкоплавких материалов расходуется за счет выброса его в жидкой фазе (эффект разбрызгивания).

Таблица 10-2

Процессы возникновения мощной дуги и разрушения контактов под действием этой дуги носят характер взрыва, при котором несомненно часть металла уносится (выбрасывается) в жидкой фазе. Здесь даже пет речи о мостиковой стадии. Жидкий металл в мощной дуге образуется па электродах в достаточном количестве и может выбрасываться за пределы контактов за счет локальных давлений, создаваемых магнитными полями, и потоков металлического пара. Чем ниже температура плавления металла, тем большее количество его плавится и выбрасывается из зоны промежутка.

На значительный разброс металла, например меди, в жидком виде указывают опытные наблюдения за реальными дугогасительными камерами выключателей. Обычно стенки этих камер и другие детали, находящиеся вблизи дуги и контактов, покрываются слоем распыленного и разбрызганного расплавленного металла контактов.

Металлы (табл. 10-2), расположенные в ряд по степени износа (опытные данные), находятся в приблизительно той же последовательности, если их разместить по ниспадающему значению температуры плавления (табл. 10-3).

Таблица 10-3

Таблица физических свойств материалов, исследованных на дуговой износ [Л.65]

Приведем еще данные (табл. 10-4), полученные В. Вильсоном при сравнительном испытании на износ трех видов материалов контактов в воздухе и в масле при токе 12 000 А, частоте 60 Гц за 1 полупериод (1 цикл) горения дуги (среднее значение из 10 опытов). В табл. 10-4 дается абсолютная величина износа в граммах на 1 цикл дуги.

Таблица 10-4

Согласно данным табл. 10-4 износ всех трех металлов в воздухе и в масле при большом токе получился практически одинаковым. Эти данные еще раз указывают на малое влияние среды на дуговой износ при больших кратковременных токах. Для того чтобы подчеркнуть существенную принципиальную разницу между износом контактов при малых и больших токах, В. Вильсон приводит оценку поведения серебра и меди в качестве контактов при размыкании тока 100 А в масле и в воздухе. При этом было установлено, что в воздухе серебро давало существенно меньший износ, чем медь, а в масле, наоборот, серебро изнашивалось значительно быстрее, чем медь. То же самое мы наблюдали и в чистом азоте для серебра и меди. Таким образом, при относительно малых токах, безусловно, основную роль играют окислительные процессы (§ 10-2).

При исследовании износа контактов на переменном токе около 10 кА с применением магнитного дутья и без него Р. Шредер [Л. 69] получил интересные результаты. Эти данные для серии однородных металлов, сплавов и мелкозернистых композиций показывают, что магнитное дутье проявляет себя весьма различно для разных материалов. Эти данные были получены для анода и катода раздельно, а потому они могут представлять интерес в равной мере как для аппаратов постоянного, так и переменного тока.

На рис. 10-6 показаны в наглядной форме сравнительные результаты Р. Шредера для анода и катода в поперечном магнитном поле с индукцией в пределах 0,02 0,1 Т. Все приведенные результаты представляют собой усредненные значения из большого числа опытов и все отнесены к одному и тому же количеству электричества, равному 50 А-с, что соответствует амплитуде синусоидального тока 8 кА при горении дуги в течение 0,01 с (один полупериод). Исследованные материалы обозначены цифрами 1, 2, 3, 4, 5, 6, 7, 8, 9, где 1 — чистое серебро (Ag); 2 — электротехническая медь (Си); 3 — сплав серебро — медь (Ag/Cu 97/3); 4 — сплав серебро—никель (Ag/Ni 90/10); 5 — среднезернистая композиция серебро—окись кадмия (Ag/CdO 90/10); б — мелкозернистая композиция серебро — окись кадмия (Ag/CdO 90/10); 7 — среднезернистая композиция серебро-окись кадмия (Ag/CdO 85/15); 8 — мелкозернистая композиция серебро — окись кадмия (Ag/CdO85/15);9 — композиция серебро—вольфрам (Ag/W 30/70).

Рис. 10-6. Средние значения объемного износа анода и катода для различных материален при одинаковом токе и времени горения дуги (по Шредеру).

![]() — с магнитным дутьем;

— с магнитным дутьем;![]() — без дутья.

— без дутья.

Высота столбиков представляет износ контакта, мм3. Штрихованные столбики дают износ без магнитного дутья, а зачерненные — износ таких же контактов, по с магнитным дутьем. Для однородных металлов (Ag, Сu) и сплавов (Ag/Cu, Ag/Ni) характерны высокие износи и увеличение износа за счет действия магнитного дутья (рис. 10-6). Автор объясняет этот повышенный износ при магнитном дутье эффектом разбрызгивания металла, расплавляемого дугой на поверхности контактов. Очень интересно поведение среднезернистой композиции серебро — окись кадмия (90/10). Эта композиция дает относительно небольшой износ без магнитного дутья; с появлением магнитного дутья износ резко увеличивается (приблизительно в 5 раз). При переходе к мелкозернистой структуре композиции при том же соотношении компонентов (поз. 6) износ и анода и катода остается одинаково низким как при наличии, так и отсутствии магнитного дутья. По наблюдениям автора, композиции 6, 7, 8, 9 не дают отрыва основной дуги от электродов при наличии магнитного дутья, и в связи с этим, по-видимому, ограничивается разбрызгивание металла. Разбрызгивание легкоплавкой составляющей в мелкодисперсных композициях ограничивается или даже полностью исчезает вследствие того, что керамическое спекание двух порошкообразных составляющих образует как бы втиснутые одна в другую решетки металлов или их окислов. Решетка тугоплавкого металла или окиси металла (W, CdO и др.) создают сильно разветвленный скелет, который удерживает более легкоплавкую компоненту от растекания по поверхности контакта, разбрызгивания и выбрасывания ее за пределы контактных поверхностей.

Металлокерамические композиции для контактов имеют не только высокую дугостойкость при воздействии на них мощных дуг, но они обладают еще одним замечательным свойством — сохранять высокую электропроводность в замкнутом состоянии за счет решетки высокопроводящих металлов (Ag, Сu).

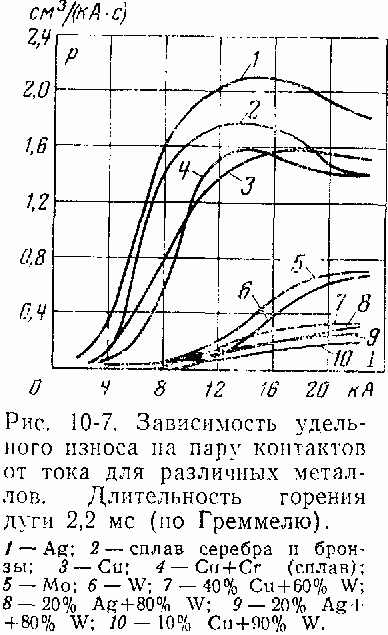

Приведем еще данные Г. Греммеля, опубликованные в [Л. 51], по удельному дуговому износу для ряда материалов в зависимости от тока (рис. 10-7). Кривые рис. 10-7 показывают, что пользоваться для расчетов значением удельного износа контактов (см3/кА) в широких пределах отключаемого тока нельзя. Исследования Г. Греммеля проведены для тока в пределах 2—4 22 кА и показывают, например для серебра, что для тока 2 кА удельный износ составляет всего 0,1 см3/кА-с, в то время как для тока 14 кА он поднимается до 2,1 см3/кА-с. Для вольфрама при токе 20 кА удельный износ равен около 0,6 см3/кА-с, а для токов менее 8 кА он становится исчезающе малым. Приведенные данные по износу различных материалов в воздухе были получены для времени горения дуги 0,01 с. Интересны данные М. А. Жаворонкова (МЭИ) по износу медных контактов [Л. 71] при больших токах в открытом воздухе в зависимости от длины дуги при различных длительностях горения дуги.

Приведем на рис. 10-8 одну из зависимостей, полученных в этой работе для тока 20 кА, для длительностей горения дуги 0,01—0,04 с и расстояний между электродами 25—90 мм. Из рассмотрения рис. 10-8 следует, что расстояние между контактами оказывает довольно существенное влияние на износ контактов. Так, например, при длительности горения дуги t=0,04 с износ контактов снижался более чем в 2 раза при увеличении расстояния между контактами с 25 до 90 мм. При малых

длительностях горения дуги (t=0,01 с) зависимость тоже существует, но в меньшей степени. Физическая сущность этого явления не достаточно ясна, по-видимому, при меньших расстояниях в большей степени проявляются взаимный обмен энергией между электродами (контактами) и меньшая отдача тепла в окружающее пространство.

Рис. 10-8. Зависимости износа медных контактов под действием дуги от расстояния между контактами для различных длительностей ее горения.

Этому явлению вероятно способствуют и потоки плазмы, выбрасываемые электродами навстречу друг другу.

Данные дугового износа контактов имеются для целого ряда материалов только для действующих значений токов до 20—25 кА. Экстраполяция данных по удельному износу до более высоких токов, например до 50 кА, судя по кривым рис. 10-7, возможна лишь с большей осторожностью.

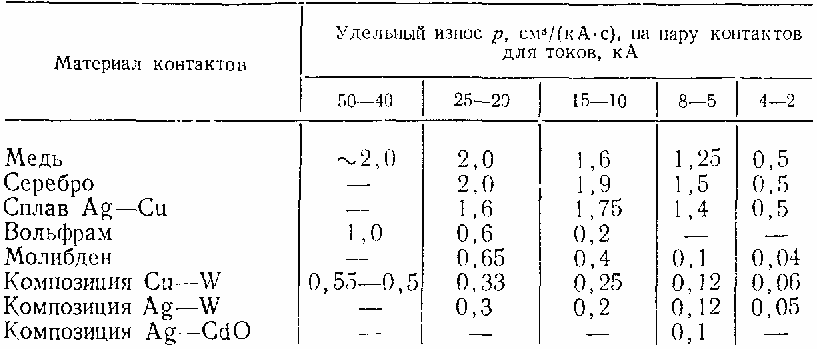

На основании анализа данных о дуговом износе контактов ряда авторов можно рекомендовать для расчетов усредненные значения удельного износа для различных диапазонов токов на пару контактов без магнитного дутья (табл. 10-5).

Таблица 10-5

Для получения износа одного из контактов, например подвижного контакта воздушного выключателя, автомата и пр., следует значения, указанные в табл. 10-5, делить на 2.

Сравнение данных по износу контактов в воздухе и в масле показывает, что разница в износе при больших токах (5 кА и выше) невелика. Таким образом, данные удельных износов (табл. 10-5) справедливы как для воздушных, так и масляных выключателей.

Расчет объемного дугового износа на пару контактов может производиться по формуле

![]() (10-5)

(10-5)

где р — удельный износ, см3/кА (табл. 10-5); I —действующее значение тока, кА; t — время длительности горения дуги на контактах, с; п — число операций.

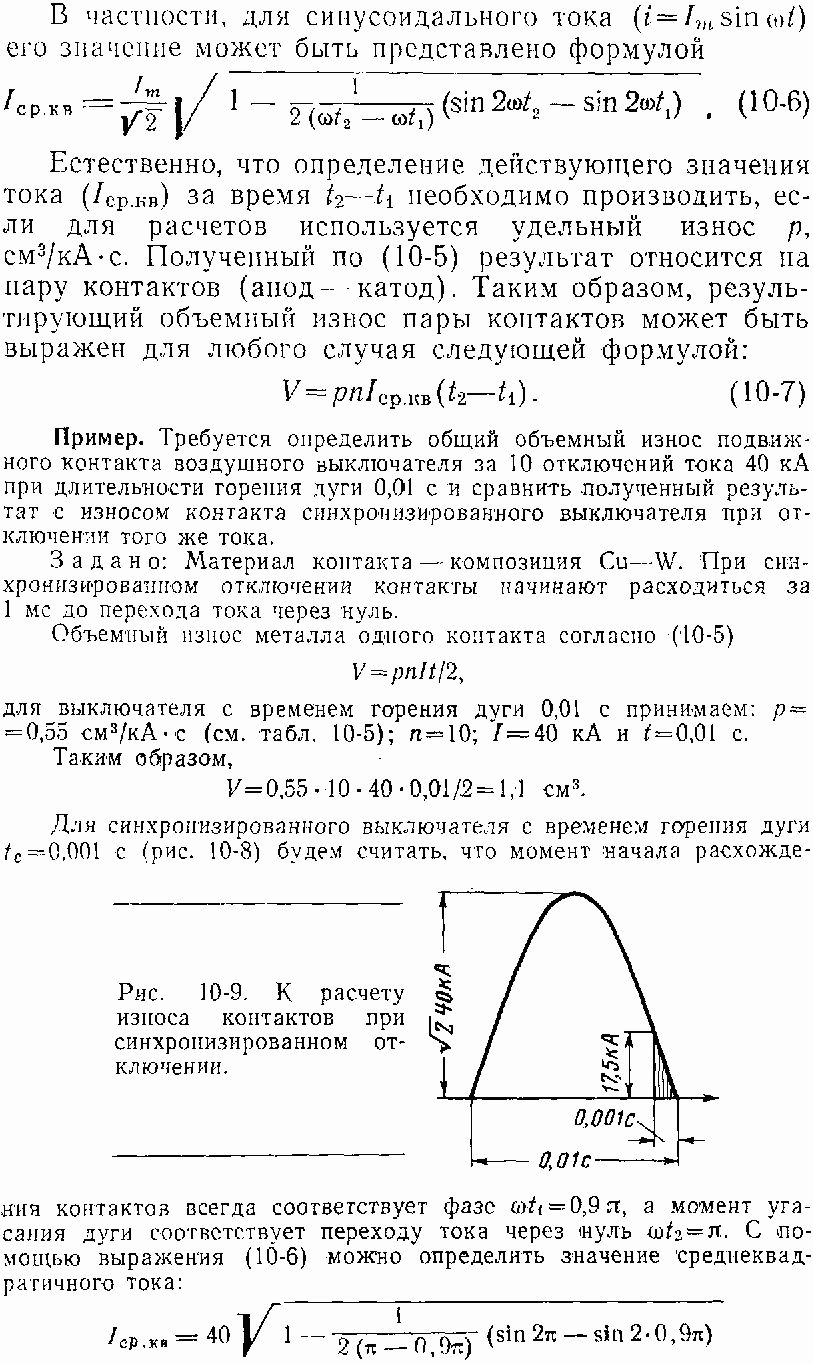

Удельный износ р должен быть принят для соответствующего диапазона токов, в который укладывается заданный ток I. Время t горения дуги может приниматься непосредственно, если оно кратно четверти периода промышленной частоты. Для времен, меньших четверти периода, необходимо находить среднеквадратичное значение тока за время горения дуги, т. е. за отрезок времени t2—t1, где t1 — момент начала возникновения дуги, a t2 — момент ее угасания.

Среднеквадратичное значение, т. е. действующее значение тока, может быть в общем виде представлено формулой

![]()

Для такого тока удельный износ р для композиции Сu—W может быть принят согласно табл. 10-5 равным 0,12 см3/кА-с (для пары контактов). Таким образом, износ одного из контактов (например, подвижного стержня) согласно (10-7) за 10 отключений тока 40 кA при синхронизированном отключении составит:

![]()

Отношение износа контактов для нормального и синхронизированного выключателей составит:

![]()

Таким образом, у синхронизированного выключателя контакты изнашиваются при том же число отключений в 220 раз меньше или, иначе говоря, синхронизированный выключатель способен при том же отключаемом токе сделать в 220 раз большее число отключений.

Приведенный пример показывает, сколь существенно может быть повышена устойчивость работы аппарата за счет сокращения времени горения дуги и уменьшения среднего значения тока в дуге, возникающей на контактах аппарата.

В заключение отметим, что в области дугового износа контактов аппаратов и изыскания новых дугостойких материалов большое значение имеют дальнейшие исследования, позволяющие более полно раскрывать механизм дугового износа и намечать пути дальнейшего повышения устойчивости аппаратов, предназначенных для коммутации электрических цепей высокого и низкого напряжения при относительно больших токах.