Сварка стыков трубопроводов из коррозионно-стойких аустенитных сталей выполняется аргонодуговым либо комбинированным методом. Сварка только штучными электродами применяется тогда, когда имеется возможность выполнения подварки корня шва изнутри трубы, например при сварке труб большого диаметра.

Аргонодуговым методом целесообразно сваривать трубы с толщиной стенки до 6—8 мм; при большей толщине стенки экономически целесообразнее применение комбинированного способа сварки.

Для защиты корневого шва от окисления воздухом с внутренней стороны аргонодуговую сварку первых двух корневых слоев производят с заполнением трубы аргоном. Кроме защиты шва от окисления, применение поддува также способствует лучшему формированию обратного валика.

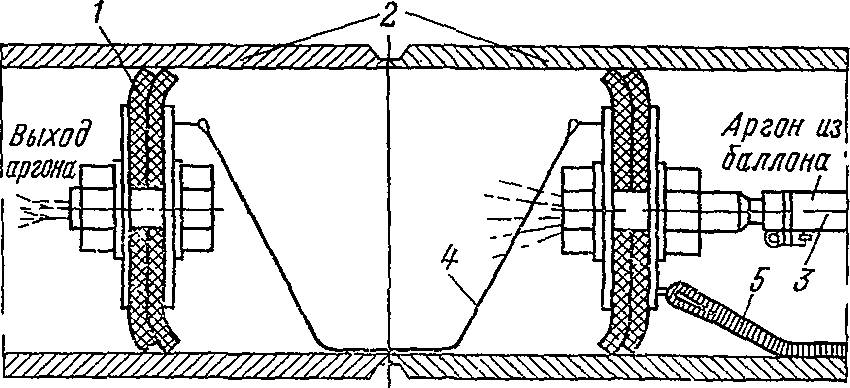

Рис. 4-9. Приспособление для защиты обратной стороны шва аргоном.

1 — заглушки из резины; 2 — свариваемые трубы, 3 — резиновый рукав, 4 и 5 — тросик.

Для уменьшения расхода аргона при поддуве объем, заполняемый аргоном, ограничивают специальными заглушками, устанавливаемыми при сборке труб на расстоянии 100—200 мм от стыка по обе стороны

(рис. 4-9). Подачу аргона начинают с таким расчетом, чтобы до сварки через образованную заглушками камеру был пропущен объем аргона, равный 4—5-кратному объему камеры.

Таблица 4-2

Ориентировочные режимы аргонодуговой сварки неповоротных стыков труб из сталей аустенитного класса

Толщина металла, мм | Диаметр вольфрамового электрода, мм | Диаметр присадочной проволоки, мм | Сварочный ток, А | Расход аргона, л/мин | Рекомендуемое число проходов |

2,0 | 2,0 | 1,6—2,0 | 40 | 6—8 | I—2 |

3,0 | 2,0—2,5 | 1,6—2,0 | 50—60 | 6—8 | 2 |

4,0 | 2,0—2,5 | 1,6—2,0 | 60 | 8—10 | 2 |

5,0 | 2,5—3,0 | 2,0—3,0 | 70—100 | 10—15 | 2 |

6,0 | 2,5—3,0 | 2,0—3,0 | 100—120 | 10—20 | 2—3 |

При сварке коррозионно-стойких сталей применяются сварочные материалы, приведенные в табл. 2-1. Наибольшее применение находят сварочная проволока диаметром 1,6—2,0 мм, вольфрамовые электроды диаметром 2,0; 2,5; 3,0 и штучные покрытые электроды диаметром 3 и 4 мм.

Ориентировочные режимы аргонодуговой и электродуговой сварки стыков труб из аустенитных сталей указаны в табл. 4-2 и 4-3.

Таблица 4-3 Ориентировочные режимы тока при электродуговой сварке покрытыми электродами неповоротных стыков труб из аустенитных сталей.

Диаметр электрода, мм | 3,0 | 4,0 |

Сила тока, А ..... | 65—80 | 100—130 |

При сварке штучными электродами околошовная зона на ширине не менее 100 мм должна быть покрыта раствором каолина в воде или асбестовой тканью для защиты труб от брызг расплавленного металла.

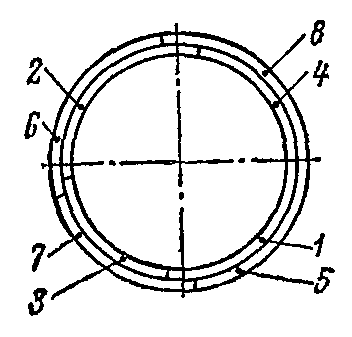

Рис. 4-10. Схема сварки вертикального стыка труб диаметром более 100 мм из коррозионностойкой стали.

1-8 — последовательность наложения швов.

Сварку стыков труб из аустенитных сталей следует выполнять узкими валиками. При сварке штучными электродами ширина валика должна быть не более трех диаметров электрода, при аргонодуговой — ширина сварочной ванны не должна превышать величины внутреннего диаметра сопла горелки.

Для уменьшения деформаций в месте стыка неповоротные стыки труб диаметром до 100 мм сваривают участками по 1/2 окружности. Сварку стыков труб большего диаметра выполняют вразброс участками по I /4 окружности (рис. 4-10).

При сварке стыков труб после выполнения каждого прохода сварку прекращают до остывания стыка в месте сварки до температуры ниже 100°С. Для уменьшений потерь рабочего времени можно одновременно сваривать два-три стыка.

Технологию сварки стыков трубопроводов в значительной степени определяет вид разделки сварного стыка. Поэтому в дальнейшем описание порядка сварки дается отдельно для каждого вида разделки стыков, наиболее распространенных на монтаже.

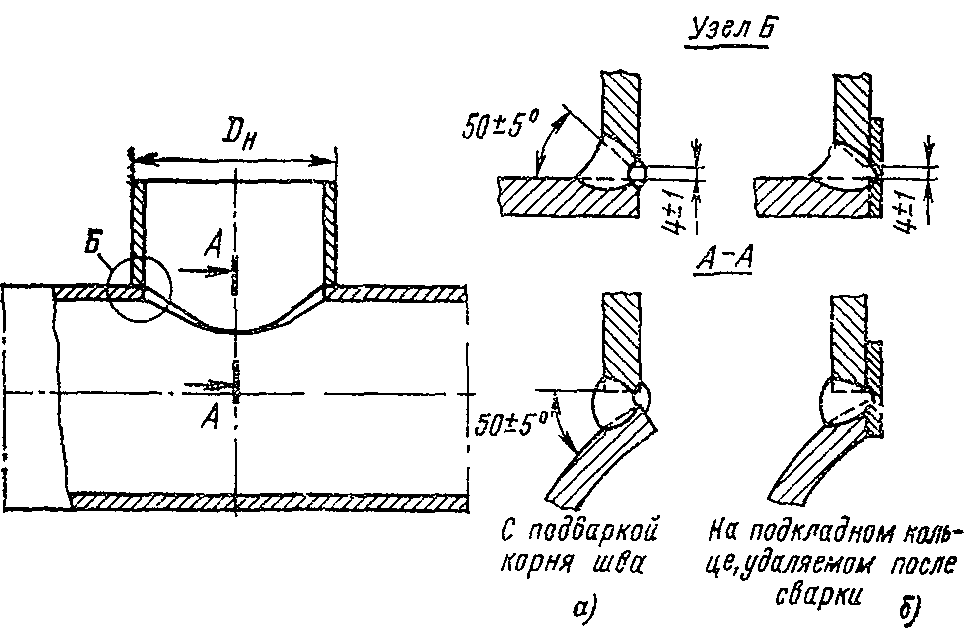

Сварка стыков с V-образной разделкой кромок производится штучными электродами, аргонодуговым и комбинированным способами. Выбор способа сварки зависит от диаметра и толщины стенки свариваемых труб, а также от возможности выполнения подварки обратной стороны шва изнутри трубы. Трубы диаметром до 159 мм с толщиной стенки 6 (8) мм, как правило, сваривают полностью аргонодуговой сваркой (рис. 4-11, а). Сварка корня шва и заполнение разделки выполняются с подачей присадочной проволоки.

При комбинированной сварке выполняют один или два первых слоя аргонодуговым способом. Последующие слои выполняют штучными электродами (рис. 4-11, б)

Сварка штучными электродами может применяться для выполнения сварных швов труб больших диаметров, например 1220Х10 мм, при возможности выполнения подварки корня шва изнутри трубы. Сварка в этом случае производится в следующем порядке.

Вначале производят сварку снаружи трубы на все сечение стыка. При этом корень шва выполняют электродами диаметром не более 3 мм, а последующие слои — диаметром 3—4 мм. Затем производят зачистку корня, шва изнутри трубы, после чего выполняют подварочный шов (рис. 4-11, в).

Сварка стыков трубопроводов со ступенчатой разделкой кромок производится аргонодуговым или комбинированным способом. При этом сборку стыков труб производят без зазоров (рис. 4-12). Корневой слой выполняют агронодуговой сваркой без присадочной проволоки. Формирование корневого шва в этом случае происходит только за счет расплавления металла трубы.

Заполнение разделки производят либо аргонодуговой сваркой с подачей присадочной проволоки, либо штучными электродами, применяемыми при толщине стенок труб более 6—8 мм.

Сварка стыков трубопроводов с расплавляемой вставкой производится аргонодуговым либо комбинированным способом.

Рис. 4-11. Схема сварки корня шва и заполняющих слоев стыков труб с V-образной разделкой кромок.

а -ручной аргонодуговой сваркой (РАДС); б — комбинированной сваркой (РАДС+РЭДС); в — ручной электродуговой сваркой (РЭДС).

Рис. 4-12. Схема сварки корня шва и заполняющих слоев стыка труб со ступенчатой разделкой кромок.

Применение расплавляемых вставок преследует две дели: получение хорошего формирования шва с внутренней стороны трубы и легирование корня шва путем подбора материала расплавляемого кольца. Наибольшее применение в последнее время получили расплавляемые вставки прямоугольного сечения, изготовляемые из сварочной проволоки (рис. 4-13).

Расплавляемая вставка устанавливается между стыкуемыми трубами без зазоров и скрепляется прихватками. Прихватка и сварка корневого шва производятся аргонодуговой горелкой без применения присадочной проволоки. Корневой шов формируется за счет расплавления вставки и кромок свариваемых труб. При выполнении корневого шва аргонодуговой горелке, кроме поступательного движения, придают небольшие колебательные движения с амплитудой 2—3 мм.

Заполняющие слои шва выполняются аргонодуговой сваркой или штучными электродами.

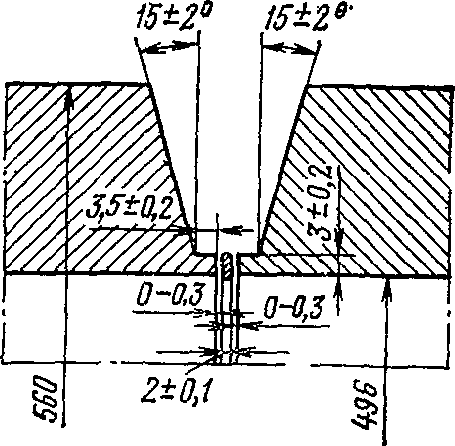

При монтаже АЭС с реакторами ВВЭР-440 наибольшую сложность представляет сварка стыков трубопроводов главного циркуляционного контура, изготавливаемого из труб диаметром 560 мм с толщиной стенки 32 мм. Трубопровод поставляется на монтаж блоками. Блоки укрупняют в цехе предмонтажных работ. Затем производят монтаж трубопровода и сварку монтажных стыков. Часть стыков сваривают автоматическим способом. Стыки, расположенные в труднодоступных местах, сваривают вручную. Ручная сварка стыков осуществляется с обязательным применением расплавляемой вставки, изготовляемой из сварочной проволоки марки Св-04Х19Н11МЗ.

Рис. 4-14. Сборка стыка труб главного циркуляционного контура с расплавляемой вставкой под ручную сварку.

Рис. 4-13. Схема сварки стыка труб со ступенчатой разделкой и расплавляемой прямоугольной вставкой.

При сварке стыка без расплавляемой вставки избежать возникновения трещин не удается, так как металл труб (сталь марки 08Х18Н12Т) имеет чисто аустенитную структуру, склонную к образованию горячих трещин при сварке. Применение расплавляемой вставки с регламентированной ферритной фазой способствует образованию в корневом слое аустенитно-ферритной структуры, стойкой к образованию горячих трещин.

Сборку и сварку стыков производят в такой последовательности. Вначале через свободные концы труб устанавливают приспособление для защиты обратной стороны шва аргоном. Затем производят сборку стыка с установкой расплавляемой вставки (рис. 4-14). Прихватку собранного стыка производят аргонодуговой сваркой без применения присадочной проволоки. Накладывают прихватки равномерно по периметру стыка через каждые 300—350 мм, длина прихваточных швов 40—50 мм. Выполнение прихваток ведется с поддувом аргона.

Корневой слой выполняется аргонодуговой сваркой без присадки одним сварщиком. В процессе сварки горелке придают поступательные движения в направлении сварки и колебания поперек шва с амплитудой 2—3 мм, при этом особое внимание должно быть обращено на полное расплавление вставки.

Заполнение разделки стыка производят одновременно два сварщика, причем первые два слоя выполняют аргонодуговой сваркой присадочной проволокой Св-О4Х19Н11М3 0 2 мм, а последующие слои электродами ЭА-400/10Т либо ЭА-400/10У диаметром 3 и 4 мм.

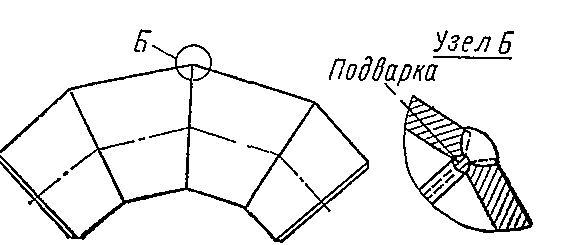

Рис. 4-15. Схема сварки секционных отводов.

Защита обратной стороны шва аргоном сохраняется при выполнении первых двух слоев.

При выполнении сварки штучными электродами рекомендуется производить послойную зачистку швов абразивным камнем с просмотром каждого валика на наличие дефектов. Обнаруженные дефекты сразу выбирают абразивным инструментом.

Качество сварки стыка контролируется просвечиванием: первоначально после выполнения корневого шва и после окончания сварки, затем производится цветная дефектоскопия.

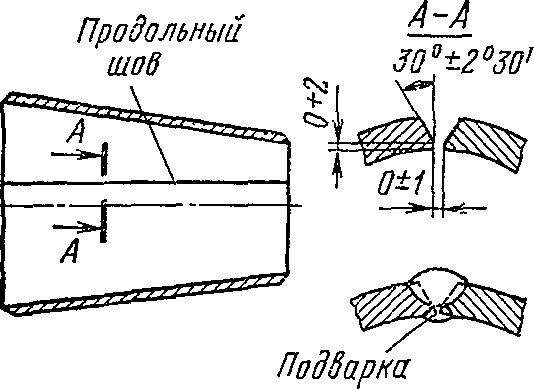

Сварка фасонных деталей трубопроводов. Выше уже отмечалось, что часть трубопроводов, например трубопроводы специальной канализации, полностью изготавливают непосредственно на монтажной площадке. При этом приходится изготавливать секционные сварные отводы, конусные сварные переходники, а также производить сварку патрубков.

Секционные сварные отводы изготавливают главным образом из труб (рис. 4-15). Секторы для отводов вырезают либо механическим способом на токарных станках, имеющих специальное приспособление, либо плазменной резкой на специальных установках, обеспечивающих получение сектора. После плазменной резки кромки секторов дополнительно обрабатывают абразивными кругами. При изготовлении отводов применяется V-образная подготовка кромок.

Сварка секторных отводов производится аргонодуговым, комбинированным либо электродуговым методом. Как правило, сварку производят с подваркой корня шва изнутри отвода. Перед проведением подварки производят тщательную зачистку корня шва абразивным кругом изнутри отвода. Сварку секторных отводов целесообразно производить с поворотом на 180°, чтобы избежать сварки швов в потолочном положении.

Рис. 4-16. Схема вварки патрубков в трубопровод.

а — при сборке без подкладного кольца; б — при сборке на подкладном

кольце.

Вварка патрубков в трубопровод. В зависимости от условий работы и диаметра трубопровода патрубок собирают и уваривают без подкладного кольца или на подкладном кольце, удаляемом после сварки механическим путем (рис. 4-16).

Рис. 4-17. Схема сварки конусного переходника.

Подготовка и сборка соединения представляют определенные трудности, так как необходимо обеспечить подгонку соединяемых элементов по сложной кривой линии сопряжения. Конец патрубка обрабатывают таким образом, чтобы в любой точке сопряжения патрубка и трубы угол раскрытия сохранился равным 50±5°.

Приварка патрубка, собираемого на подкладном кольце, не представляет особой сложности. Выполняется она ручным дуговым или комбинированным методом. При сборке без подкладного кольца (для патрубков с диаметром более 377 мм) приварку производят с подваркой корня шва изнутри патрубка. Последовательность сварки такая же, как всех сварных соединений, выполняемых с подваркой корневого шва. Конусные сварные переходы изготавливают из листа с одним или двумя швами (рис. 4-17). Собранные под сварку переходы сваривают аргонодугой, комбинированной либо электродуговой сваркой с подваркой корня шва изнутри перехода.