6-2. МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРКИ, ПРИМЕНЯЕМЫЕ ПРИ МОНТАЖЕ УЗЛОВ И КОНСТРУКЦИЙ АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ

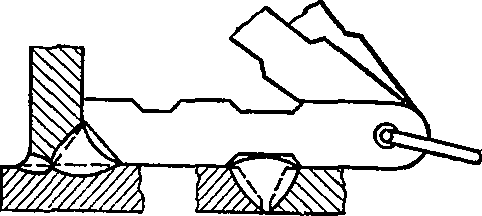

Рис. 6-1. Шаблоны для замера размеров сварных швов.

Внешнему осмотру и измерениям подвергаются все сварные соединения и наплавка под сварку для выявления трещин, наплывов и подрезов, пор и шлаковых включений, переломов осей соединяемых элементов, незаплавленных кратеров, западаний между валиками, несоответствий формы и размеров шва требованиям «Основных положений по сварке» и чертежей.

Перед осмотром швы очищают от шлака и брызг. Внешний осмотр производят невооруженным глазом, а в сомнительных местах — с помощью лупы четырех-семикратного увеличения. Контроль внешним осмотром сварных соединений, подвергающихся термообработке, производят до и после ее проведения, так как при нагревании и последующем охлаждении могут раскрыться незамеченные до проведения термообработки дефекты.

При внешнем осмотре сварных соединений пользуются нормальным и специальным мерительным инструментом (шаблонами, линейками и др.) (рис. 6-1).

Оценку качества сварного соединения по результатам внешнего осмотра производят в соответствии с табл. 6-1.

Все недопустимые дефекты, обнаруженные при внешнем осмотре, должны быть устранены до проведения последующего контроля другими методами.

Контролю цветной, люминесцентной и магнитно-порошковой дефектоскопии подвергаются сварные соединения с целью выявления дефектов, выходящих на поверхность (трещин, надрывов, пор и др.), не замеченных при внешнем осмотре.

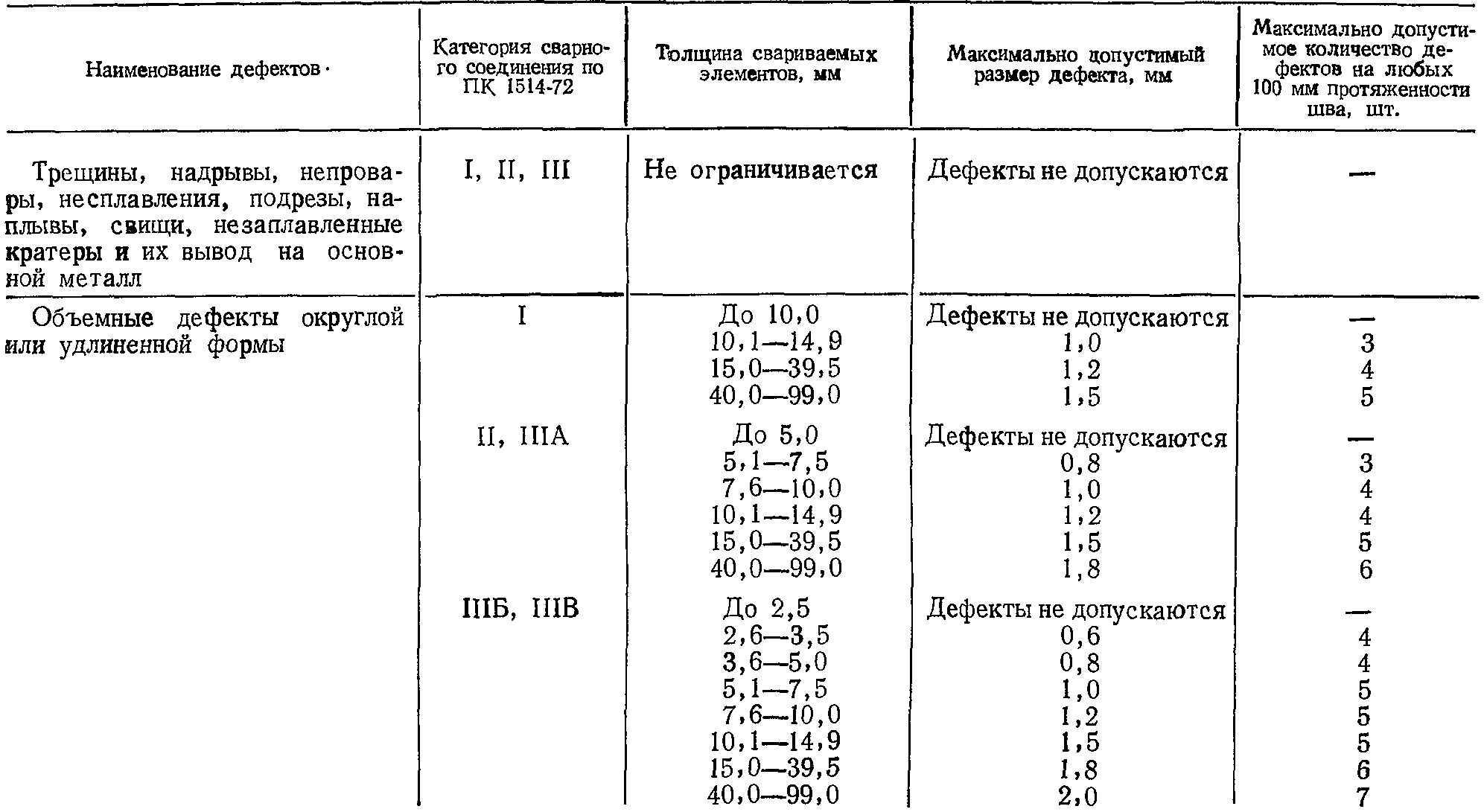

Таблица 6-1

Нормы на поверхностные дефекты в сварных соединениях, обнаруживаемые при внешнем осмотре

Продолжение табл. 6-1

Наименование дефектов | Категория сварного соединения по ПК 1514-72 | Толщина свариваемых элементов,, мм | Максимально допустимый размер дефекта, мм | Максимально допустимое количество дефектов на любых 100 мм протяженности шва, шт. |

„Утяжка"— внутренняя вогнутость корня шва при сварке поворотных стыков труб без подкладных колец | I, 2, 3* | До 3 | 0,4 | Не ограничивается |

„Утяжка" при сварке неповоротных стыков труб без подкладных колец | I, 2, III* | До 3 | 0,6 0,9 0,155, но не более 1,6 мм при условии увеличения усиления на 1,0 мм от номинального размера | Не ограничивается |

Сплошное или непрерывное усиление шва при односторонней сварке труб без подкладных колец | I, 2, III | Dy до 25 | 1,5 | Не ограничивается |

Западания (углубления) между валиками и чешуйчатое строение поверхности шва | I, II III | До, 15 | 0,5** | Не ограничивается |

* Для сварных соединений категории 3Б и 3В допускается увеличение "утяжки" в 1,5 раза.

** Для сварных соединений, подлежащих просвечиванию или магнитно-порошковой дефектоскопии, западания между валиками должны быть глубиной не более 0,8 мм для сварных соединений III категории.

Необходимость применения контроля цветной дефектоскопией устанавливается указаниями в чертежах. Нормы допустимых дефектов такие же, как и для контроля внешним осмотром (табл. 6-1),

При люминесцентной дефектоскопии взамен краски применяется люминесцирующие вещество, которое проникает в полость дефектов, а затем при освещении ультрафиолетовым светом от специальных кварцевых осветителей начинает люминесцировать (светиться). Дефекты видны по их яркому желто-зеленому свечению.

Метод магнитно-порошковой дефектоскопии может быть применен только для контроля сварных соединений из сталей, обладающих магнитными свойствами. Аустенитные стали немагнитны и поэтому этим методом не проверяются.

Контролю просвечиванием проникающим излучением подвергают сварные соединения из аустенитных и перлитных сталей с целью выявления внутренних дефектов шва и околошовной зоны (трещин, непроваров, пор, шлаковых и вольфрамовых включений и т. п.). Схема просвечивания сварного соединения гамма-лучами показана на рис. 6-2.

Рис. 6-2. Схема просвечивания кольцевых сварных соединений гамма-лучами.

а — панорамное просвечивание; б — просвечивание через две стенки со смещением источника из плоскости шва; в — расположение пленки и металлических экранов в кассете; г — пластинчатый эталон чувствительности № 3; 1 — источник гамма-лучей; 2 — сварные трубы; 3 — кассеты; 4 — сварной шов; 5 — рентгеновская пленка; 6—металлические (свинцовые) экраны.

При сооружений АЭС для просвечивания сварных соединений используют переносные рентгеновские установки типов РУП-120 и РУП-200, позволяющие просвечивать сталь толщиной соответственно до 25 и 60 мм. В условиях монтажа находят использование передвижные промышленные гамма-установки разных типов (ГАММАРИД-21, СТАПЕЛЬ и др.), заряженные изотопами тулия-170, иридия-192, цезия-137 и др. Установки состоят из контейнеров с ампулами радиоактивных изотопов и различных дополнительных устройств: штативов, тележек, дистанционных приводов, ампулопроводов и др.

Рис. 6-3. Схема контроля сварных швов ультразвуковым методом.

1 — сварной шов; 2 — дефекты; 3 — искательная головка; 4 — пьезоэлемент; 5 — путь искательной головки; 6 — экран электронно-лучевой трубки.

Ультразвуковой дефектоскопии подвергают сварные стыки и угловые соединения конструкций из перлитных сталей при толщине листов более 5,5 мм, а также перлитные и аустенитные наплавки под сварку (рис. 6-3). При ультразвуковом контроле выявляют внутренние дефекты сварного соединения (трещины, непровары, шлаковые включения и газовые поры, отрывы наплавки) без расшифровки их характера, но с указанием количества дефектов, их эквивалентной площади, условной протяженности и координат расположения.

Для ультразвукового контроля применяют дефектоскопы типов УДМ-1М, УДМ-ЗМ, ДУК-66П.

В зависимости от характера сварного соединения, толщины стенки и др. применяют различного рода искатели на рабочие частоты 0,8—5 МГц с углом ввода сигнала 30, 40 и 50°.

Контролю на герметичность (непроницаемость) подвергают сварные соединения с целью обнаружения недопустимой проницаемости контролируемого соединения. На АЭС находят применение следующие методы контроля непроницаемости:

контроль избыточным давлением воздуха (пневматический метод);

контроль гелиевым или галоидным течеискателем; испытание керосином;

испытание местным вакуумированием (вакуумными присосками).

Необходимость и метод контроля на герметичность указываются в чертежах и картах контроля.

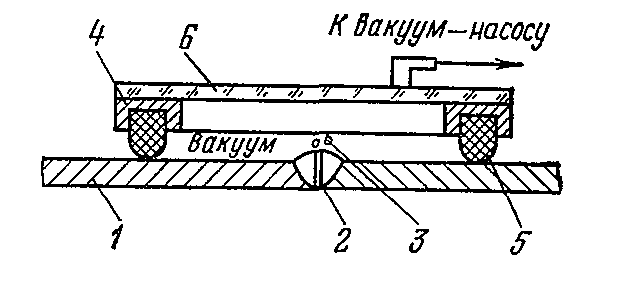

1 — свариваемое изделие, 2 — неплотность в сварном шве; 3 — мыльные пузырьки; 4— металлическая рама; 5 — уплотнение из мягкой резины, 6 — органическое стекло

Рис. 6-4. Схема вакуумного контроля на непроницаемость сварных швов.

При вакуумном методе на участки испытываемого сварного шва накладывают специальную вакуум-камеру, представляющую собой металлическую раму с прозрачным верхом из органического стекла и уплотнением из мягкой губчатой резины, благодаря которой камера присасывается к стыку при создании в ней вакуума (рис. 6-4).

Вакуум в камере создается вакуумным насосом типа НВР-5Д или др.

При контроле с помощью гелиевых или галоидных течеискателей испытываемое изделие наполняется гелием или воздухом с примесью галоидсодержащих газов (в основном применяется фреон). Последовательно щупом проверяют все сварные швы снаружи изделия. При наличии неплотностей гелий или фреон проникает через них и улавливается щупом течеискателя. Расположение дефекта фиксируется в момент подачи телеискателем звукового сигнала.

При контроле керосином сварные швы с одной стороны окрашивают меловым раствором, а с другой смачивают керосином. При наличии неплотностей на окрашенной мелом поверхности проявляются жирные пятна, по которым определяются дефектные места.

При пневматическом методе проверки герметичности в испытываемом изделии создается избыточное давление воздуха до величины, определяемой техническими условиями. Сварные швы при этом методе покрывают мыльным раствором. Неплотности обнаруживают по появляющимся мыльным пузырям на дефектных местах сварного шва.

Гидравлическому испытанию подвергают трубопроводы и оборудование после их изготовления с целью проверки плотности и прочности сварных соединений отдельных элементов и трубопроводов в целом. Величина пробного давления, порядок и объем испытаний устанавливаются указаниями в рабочих чертежах, техническими условиями, картами контроля, Правилами Госгортехнадзора СССР.

Контроль лабораторными методами производится на образцах, вырезанных из контрольных сварных соединений. Сварка контрольных соединений производится отдельно от изделия, но в условиях, аналогичных сварке производственных швов. При этом должны применяться те же основные и сварочные материалы, способы и режимы сварки, а сама сварка должна выполняться теми же сварщиками, что и при сварке изделия. Если свариваемая конструкция после сварки подлежит термической обработке, то и контрольные соединения после сварки должны быть подвергнуты термической обработке по режимам, применяемым для контролируемого изделия.

Сварка контрольных соединений должна производиться в тот же период, что и контролируемые или производственные соединения, однако перед началом сварки каждой новой группы однотипных соединений должно быть сварено хотя бы одно контрольное соединение и проведены все необходимые испытания образцов для подтверждения правильности применения сварочных материалов и технологии сварки.

До проведения лабораторных испытаний все котельные соединения должны быть проконтролированы методами неразрушающей дефектоскопии (просвечивание, ультразвуковой контроль), которые предусмотрены для соответственных сварных соединений.

Испытания механических свойств сварного соединения включают испытания на статическое растяжение; на статический изгиб или сплющивание (для труб с Dy менее 100 мм при толщине стенки менее 12 мм); на ударный изгиб специальных образцов с надрезом по оси шва.

Для проведения механических испытаний из сварных соединений вырезают и изготавливают на металлорежущих станках образцы установленной формы и размеров. Испытание образцов, как правило, производится при комнатной температуре. Для проведения испытания применяются специальные испытательные машины.

Таблица 6-2

Допустимые значения угла загиба для сварных соединений

Тип стали | Толщина стенки, мы | Угол загиба, град, не менее |

Малоуглеродистая перлитного класса | До 20 | 100 |

Свыше 20 | 100 | |

Низколегированная кремнемарганцовистая | До 20 | 80 |

Свыше 20 | 60 | |

Низколегированная хромомолибденованадиевая | До 20 | 50 |

Свыше 20 | 40 | |

Коррозионно-стойкая аустенитного класса | До 25 | 160 |

Свыше 25 | 120 |

Оценку качества сварного соединения при испытании на статический изгиб производят согласно нормам указанным в табл. 6-2; на статическое растяжение и ударный изгиб — согласно нормам, указываемым в рабочих чертежах или в технических условиях на свариваемое изделие. При отсутствии в чертежах (технических условиях) требований по временному сопротивлению разрыву оценку результатов испытаний выполняют путем сопоставления показателей, полученных при испытании, с данными по временному сопротивлению разрыву основного материала, причем минимально допустимые значения временного сопротивления разрыву для сварных соединений не должны быть менее нижнего предела, установленного стандартами для соответствующих марок сталей, например, для стали марки ВСтЗсп5 (ГОСТ 380-71) — не менее 38 кгс/мм2, для стали марки 20 (ГОСТ 1050-60) — не менее 42 кгс/мм2, для стали марки 10ХСНД (ГОСТ 19282-73) — не менее 54 кгс/мм2, для стали марки 08Х18Н10Т (ГОСТ 9940-72) — не менее 52 кгс/мм2.

Показатели механических свойств должны определяться как среднее арифметическое из результатов, полученных при испытании отдельных образцов. Общий результат испытаний считается неудовлетворительным, если хотя бы один из образцов показал результат, отличающийся от установленных норм в сторону снижения по ударной вязкости более чем на 0,5 кгс-м/см2, по остальным видам испытаний — более чем на 5%.

Металлографические исследования производят с целью выявления дефектов сварного соединения. Проведению металлографических исследований предшествуют операции по изготовлению специального образца — шлифа. Вырезанный из сварного соединения образец (вырезка производится в поперечной сечении шва) подвергают станочной обработке, затем полируют и травят специальным раствором. Осмотр шлифов производят с помощью луп с увеличением в 4—7 раз.

Испытаниям на стойкость против межкристаллитной коррозии (МКК) подвергают сварные соединения коррозионно-стойких сталей аустенитного класса, если к ним предъявляются требования по стойкости к межкристаллитной коррозии. Испытания на межкристаллитную коррозию производят по методу AM ГОСТ 6032-58 без провоцирующего нагрева. Для проведения испытания из контрольного соединения вырезают три образца, расположенных возможно ближе к поверхности слоя, контактирующего с рабочей средой. Образцы укладывают в бачок со специальным раствором серной кислоты и медного купороса и кипятят в течение 24 ч. Далее образцы промывают, просушивают и загибают на угол 90°.

Качество сварного соединения считается неудовлетворительным, если на образцах обнаружены трещины или надрывы коррозионного характера.

Исправление дефектных участков швов производится путем местной выборки дефекта с последующей заваркой подготовленного участка. Удаление дефектных мест производится механическим способом (фрезой, абразивным инструментом и т. п.) либо воздушно-дуговой строжкой с последующей тщательной зачисткой абразивным кругом. Следует следить за полнотой удаления дефектов и качеством под заварку. Концы выборки должны плавно выводиться на поверхность.

Заварка дефектных участков сварного соединения производится одним из методов сварки, применяемым на монтаже АЭС и позволяющим получить качественную сварку исправляемого участка.

Все участки швов, подвергавшиеся исправлению, должны быть проконтролированы внешним осмотром и тем методом контроля, которым был обнаружен дефект (просвечиванием, ультразвуковой дефектоскопией, гелиевым течеискателем и т. д.). Если при контроле качества в исправленном участке вновь будут обнаружены недопустимые дефекты, производится повторное исправление в том же порядке, как и первое. Возможность последующих исправлений после повторного решается руководством предприятия.