ГЛАВА ПЯТАЯ

ТЕХНОЛОГИЯ СВАРКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

5-1. ОСНОВНЫЕ РЕКОМЕНДАЦИИ ПО СВАРКЕ МЕТАЛЛОКОНСТРУКЦИИ

Металлоконструкции АЭС изготавливаются из листового и профильного проката из малоуглеродистых, низколегированных конструкционных и высоколегированных коррозионно-стойких сталей. Применяется и двухслойная листовая сталь с плакирующим слоем из коррозионно-стойкой стали.

Сварка металлоконструкций производится штучными электродами и частично аргонодуговым способом, а также механизированными способами. Последние применяются при укрупнении конструкций.

Таблица 5-1

Ориентировочные режимы тока при электродуговой сварке штучными электродами металлоконструкций

| Сила тока, А | |||

Диаметр | Стали перлитного класса | Стали аустенитного класса | ||

Положение шва в пространстве | Положение шва в пространстве | |||

мм | нижнее | вертикальное, | нижнее | вертикальное |

3.0 | 100—130 150—180 210—250 | 90—120 | 70—90 | 65—80 |

При электродуговой сварке металлоконструкций из углеродистых сталей применяют в основном электроды марок УОНИ 13/45 или УОНИ 13/55. Для некоторых малоответственных конструкций находят применение электроды марок АНО-4, МР-3 и др. Металлоконструкции из низколегированных конструкционных сталей сваривают электродами УОНИ 13/55, ТМУ-21.

Таблица 5-2

Ориентировочные режимы ручной аргонодуговой сварки металлоконструкций вольфрамовым электродом сталей аустенитного класса

Вид соединения | Толщина | Диаметр | Диаметр присадочной проволоки, мм | Сила тока, А | Рекомен |

Стыковое без скоса кромок | 2,0 | 2—3 | 1,6—2 | 80—110 | 1 |

3,0 | 2—3 | 1,6—2 | 100—130 | 1 | |

Стыковое с V-образной разделкой кромок | 4—6 | 2—3 | 2 | 100—150 | 2—3 |

Нахлесточное | 2—4 | 2—3 | 2 | 80—130 |

|

Тавровое | 2—6 | 2 | 2 | 120—130 |

|

Сварка конструкций из высоколегированных коррозионно-стойких сталей (облицовки помещений, емкостей и др). выполняется электродами марки ЭА-400/10У — при электродуговой сварке и сварочной проволокой Св-04Х19Н11МЗ — при аргонодуговой сварке. Ориентировочные режимы тока при сварке металлоконструкций указаны в табл. 5-1 и 5-2.

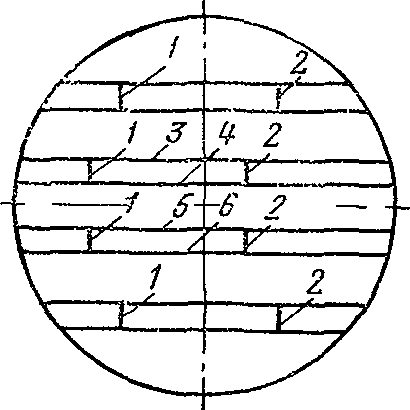

Рис. 5-1. Последовательность сварки верхней и нижней плиты металлоконструкций реактора РБМК-1000.

1, 2, 3 и т. д. — последовательность наложения швов

Основные трудности при сварке металлоконструкций связаны с возникновением значительных сварочных напряжений и деформаций, в результате которых происходят изменение геометрических размеров конструкций и появление трещин в отдельных участках сварного шва.

Чтобы уменьшить величину возникающих при сварке металлоконструкций напряжений и деформаций и предотвратить появление трещин, применяют целый ряд технологических мероприятий, основные из которых приводятся ниже.

- Размеры сечения шва не должны превышать расчетных, указанных в чертежах. Угол раскрытия V-образной разделки должен быть минимальным. Увеличение сечения шва приводит к заметному росту величины остаточной деформации. Особое внимание при этом следует обращать на выполнение угловых швов, так как обычно имеется тенденция к увеличению катетов швов.

- Первый корневой шов многослойных швов рекомендуется выполнять большего сечения во избежание образования в нем трещин.

- Необходимо устанавливать правильную последовательность выполнения сварных швов. В первую очередь необходимо сварить швы, не создающие жесткого контура для остальных швов. Например, при сварке нижней и верхней плиты металлоконструкций реактора типа РБМК в первую очередь сваривают короткие поперечные швы, а затем длинные продольные (рис. 5-1). Нарушение этого порядка сварки может привести к возникновению трещин в пересечении швов.

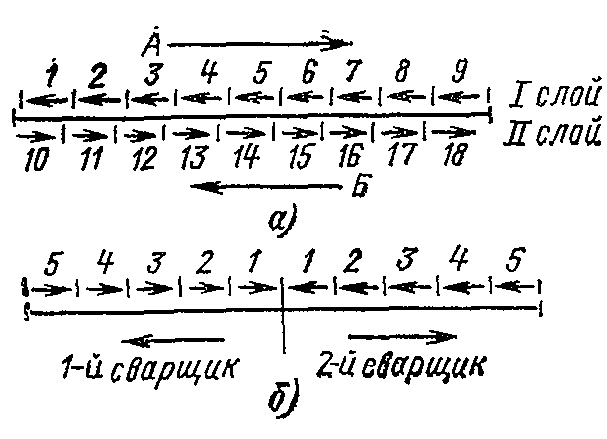

4. Следует иметь в виду, что наибольшие деформации образуются при наложении шва от начала до конца — напроход. Для уменьшения деформаций швы необходимо выполнять от середины к концам или использовать обратноступенчатый способ (рис. 5-2,а). Наиболее эффективен этот способ при выполнении шва одновременно двумя сварщиками (рис. 5-2,6). При сварке многослойных швов обратноступенчатым способом начало и конец отдельных ступеней в каждом проходе следует смещать относительно предыдущих на 20—40 мм.

Рис. 5-2. Обратноступенчатый порядок наложения швов (длинной стрелкой показано общее направление сварки, короткими стрелками — направление сварки участков шва), а — сварка многослойного шва; б — сварка шва одновременно двумя сварщиками.

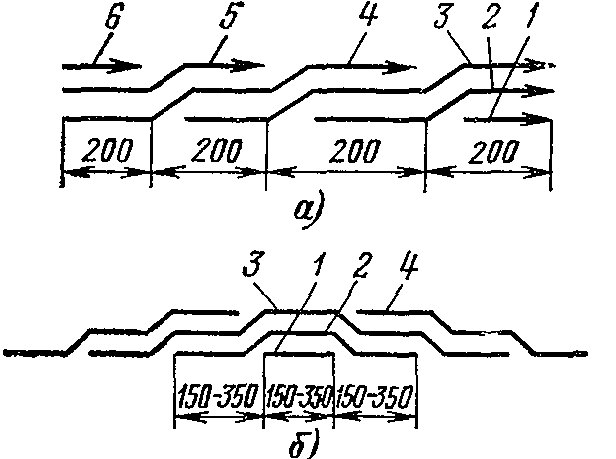

- При сварке конструкций из перлитных сталей с толщиной стенки более 25 мм с целью снижения скорости остывания металла шва и околошовной зоны и уменьшения вероятности образования трещин рекомендуется применять специальные методы заполнения шва: каскадный и горкой (рис. 5-3).

Рис. 5-3. Схема методов заполнения шва при сварке толстостенных конструкций. а — каскадный; б — горкой (цифрами обозначена последовательность наложения швов)

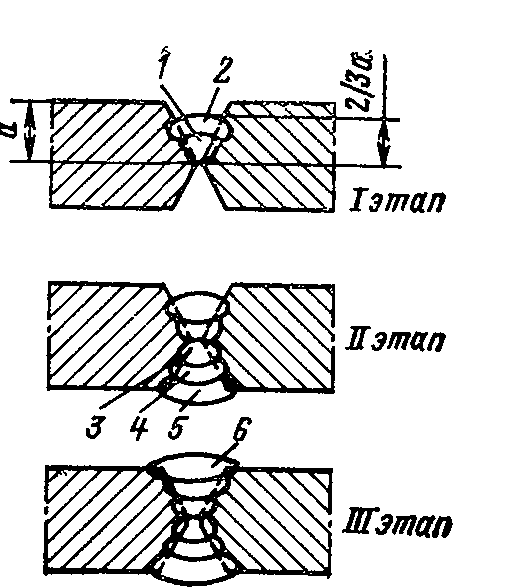

- Уменьшения остаточных деформаций можно также достичь, применяя такую последовательность сварки, при которой наложение последующих швов уменьшает окончательную деформацию. Этот метод применяется при заполнении Х-образных стыковых швов и двусторонних тавровых соединений (рис. 5-4).

Рис. 5-4. Последовательность сварки Х-образного шва с получением минимальных деформаций. Цифрами показана последовательность наложения швов.

Например, сварка листов толщиной до 50—60 мм ведется в три этапа. Вначале производят сварку с одной стороны на 2/3 толщины, затем с другой стороны заполняют разделку на все сечение. Завершают сварку заполнением разделки со стороны наложения первых швов.

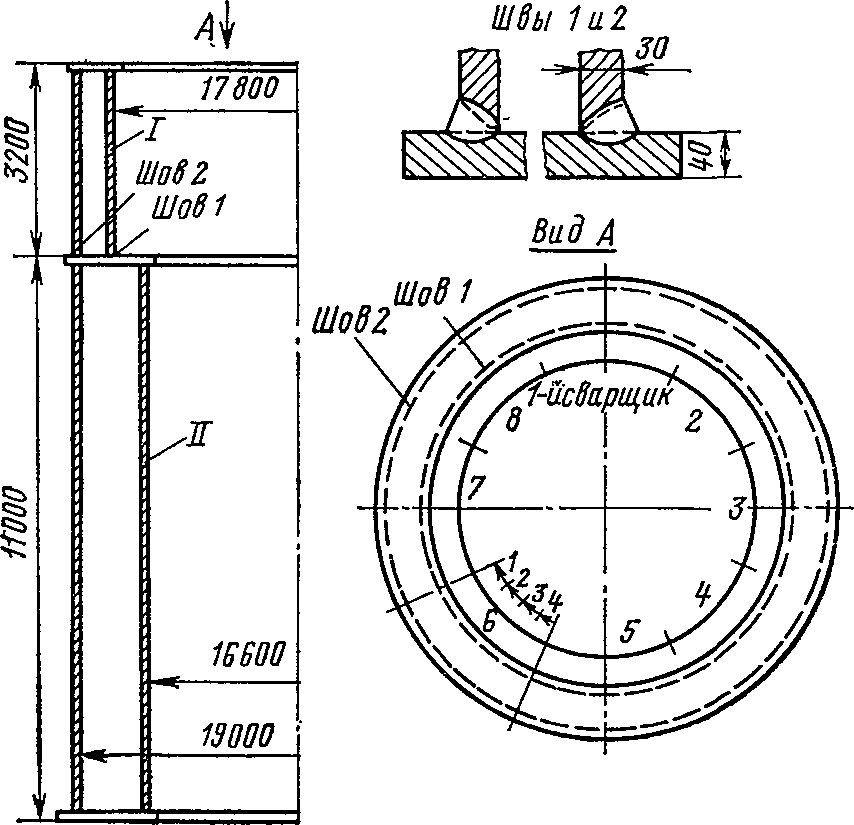

Рис. 5-5. Схема приварки верхнего бака биологической защиты к нижнему (сварка одновременно восемью сварщиками).

1 - верхний бак биологической защиты; II — нижний бак биологической защиты.

7. При монтаже металлоконструкций практикуется выполнение сварных швов одновременно двумя, четырьмя, шестью сварщиками и т. д. Такой метод позволяет получать минимальные деформации при сварке крупногабаритных конструкций. Например, приварка верхнего бака биологической защиты к нижнему установки РБМК-1000 осуществляется одновременно восемью сварщиками (рис. 5-5). Каждый сварщик сваривает спой участок применяя одноступенчатый метод сварки.

Длина ступеней 300—400 мм.