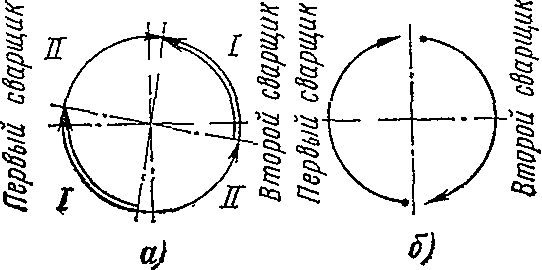

Сварка трубопроводов из перлитных сталей в отличие от аустенитных производится с соблюдением иного теплового режима. Быстрое охлаждение и перерывы при многопроходной сварке, рекомендуемые для стыков труб из аустенитных сталей, для сварных соединений из перлитных сталей не желательны. Сварку труб из перлитных сталей рекомендуется выполнять с большими тепло-вложениями, применяя повышенные против сварки аустенитных сталей таковые режимы. Толстостенные трубопроводы рекомендуется сваривать с предварительным и сопутствующим подогревом, применяя замедленное охлаждение стыков после сварки. Сварку стыков труб диаметром более 219 мм целесообразно осуществлять одновременно двумя сварщиками, что способствует более равномерному прогреву стыка. Порядок сварки стыков одновременно двумя сварщиками показан на рис. 4-19. При такой схеме сварка все время ведется hа диаметрально противоположных участках стыка, что способствует уменьшению напряжений и деформации и стыке.

а — сварка вертикального неповоротного стыка; б — сварка горизонтального неповоротного стыка.

Рис. 4-19. Схема сварки стыков труб одновременно двумя сварщиками.

Для уменьшения остаточных сварочных напряжений стыки толстостенных (более 36 мм) трубопроводов из углеродистых сталей и стыки трубопроводов из низколегированных теплоустойчивых сталей с толщиной стенки более 6 мм (см. табл. 2-1) подвергают после сварки термической обработке — высокому отпуску.

Предварительный подогрев, сварка с большими тепловложениями, замедленное охлаждение после сварки, высокий отпуск — все эти меры способствуют предупреждению возникновения и развития трещин в сварных стыках.

Сварка стыков трубопроводов из перлитных сталей выполняется аргонодуговым, электродуговым и комбинированным способами.

Для аргонодуговой сварки углеродистых и некоторых чипов низколегированных сталей главным образом применяется сварочная проволока марки Св-08Г2С диаметром 1,6—2 мм.

Для электродуговой сварки углеродистых и ряда марок низколегированных сталей наибольшее применение находят электроды УОНИ 13/45 и УОНИ 13/55. Для сварки корневых слоев желательно применение наиболее пластичных электродов марки УОНИ 13/45А. Взамен электродов марки УОНИ 1-3/55 также находят применение электроды марки ТМУ-21.

Для сварки ряда вспомогательных малоответственных трубопроводов из углеродистых сталей применяют. Электроды марок АНО-4, МР-3 и др.

Как правило, марки применяемых электродов укапываются в чертежах. При отсутствии таких указаний следует пользоваться табл. 2-1.

Для сварки стыков трубопроводов из перлитных сталей применяют электроды диаметром 2,5; 3; 4 и 5 мм, причем электроды диаметром 5 мм применяют для сварки поворотных стыков, а также для выполнения участков неповоротного стыка, свариваемых в нижнем и вертикальных положениях. Электроды диаметром 2,5 и 3 мм применяют для сварки корневых швов, а также при сварке труб малых диаметров.

Таблица 4-4

Ориентировочные режимы ручной аргонодуговой сварки неповоротных стыков труб из сталей перлитного класса

Толщина стенки трубы, мм | Диаметр вольфрамового электрода, мм | Диаметр присадочной проволоки, мм | Сила тока, А | Число |

3,0 | 2,0—2,5 | 1,6—2,0 | 60—70 | 2 |

4,0 | 2,0—2,5 | 1,6—2,0 | 70—80 | 2 |

5,0 | 2,5—3,0 | 2,0—3,0 | 80—110 | 2 |

6,0 | 2,5—3,0 | 2,0—3,0 | 110—130 | 2—3 |

Ориентировочные режимы аргонодуговой и электродуговой сварки стыков труб из перлитных сталей указаны в табл. 4-4 и 4-5.

Таблица 4-5

Ориентировочные режимы тока при электродуговой сварке покрытыми электродами неповоротных стыков труб из сталей перлитного класса

Диаметр электрода, мм | 2,5 | 3,0 | 4,0 |

Сила тока, А | 60—100 | 90—120 | 130—160 |

Стыки труб из перлитных сталей в зависимости от диаметра, условий работы и характера среды собирание под сварку с остающимися или без остающихся подкладных колец. Паропроводы насыщенного пара в одноконтурных схемах, транспортирующие радиоактивный пар, собирают без остающихся колец. Трубопровод второго контура, транспортирующие нерадиоактивные среды, могут собираться на остающихся подкладных кольцах.

В зависимости от способа сварки, диаметра и толщины стенок труб применяют разделки, представленные в табл. 4-1. При выборе конструкции стыка учитывается также способ сварки корня шва.

Наибольшую сложность представляет сварка стыков труб без остающихся подкладных колец. При сварке таких стыков требуются повышенная точность сборки и высокая квалификация сварщиков.

Ниже рассматривается технология сварки стыков труб из перлитных сталей.

Рис. 4-20. Схема сварки стыков на остающемся подкладном кольце.

Сварка стыков трубопроводов с V-образной разделкой кромок. Этот тип разделки кромок очень прост в изготовлении и поэтому имеет наиболее широкое применение для трубопроводов из перлитных сталей. Возможно несколько вариантов сварки стыков с V-образной разделкой: с остающимся подкладным кольцом, без кольца с подваркой изнутри трубы, а также без кольца и без подварочного шва.

Лучшее проплавление корневой части шва достигается при сварке на остающемся подкладном кольце или при подварке корня шва изнутри трубы. Получить высококачественное соединение с хорошим формированием обратного мимика для V-образной разделки без кольца и без подварки для неповоротных стыков, как правило, не представляется возможным даже при применении аргонодугоного способа сварки. Поэтому такое соединение применимо только для малоответственных трубопроводов, для которых установлены менее жесткие требования к качеству шва.

Сборка и сварка на остающемся подкладном кольце производятся в такой последовательности. В одну из стыкуемых труб вставляют подкладное кольцо, тщательно очищенное от ржавчины, масла и других загрязнений. Кольцо подгоняют к трубе, прихватывают с наружной стороны в двух местах и припаривают ниточным швом (рис. 4-20). Наложение прихваток и приварку кольца можно выполнять штучными электродами или аргонодуговой сваркой. В последнем случае не требуется зачистки шва абразивным инструментом. Далее на выступающую часть подкладного кольца надвигают вторую трубу и устанавливают необходимый для обеспечения провара корня шва зазор После проверки правильности сборки выполняют сварку стыка штучными электродами.

Рис. 4-21. Схема сварки корня шва и заполняющих слоев стыков труб с двухскосной разделкой кромок.

Подкладные кольца при сварке труб из перлитные сталей могут изготавливаться из спокойной низкоуглеродистой стали (независимо от марки свариваемой стали).

Сварка стыков труб при V-образной разделке и подварке изнутри трубы производится следующим образом. Вначале производят сварку стыка на все сечение снаружи трубы, затем изнутри трубы производят наложение подварочного валика после предварительной зачистки абразивом корня шва.

Сварка стыков труб без остающихся подкладных колец и без подварки выполняется аргонодуговым или комбинированным методом, Комбинированный метод применяют для труб при толщине стенки, труб более 6—8 мм. Аргонодуговая сварка корневых слоев производится с применением присадочной проволоки.

Сварка стыков трубопроводов с двухскосной разделкой кромок. Разделка применяется для трубопроводов с толщиной стенки более 10 мм. Сварку стыков производят комбинированным методом (рис. 4-21). Аргонодуговой сваркой выполняют один-два первых прохода, зазор в стыке устанавливают в пределах 1,0—2,0 мм.

Стыки труб с двухскосной разделкой кромок могут также собираться на остающемся подкладном кольце. Зазор в стыке в этом случае увеличивается до 5—7 мм. Сварка стыков трубопроводов со ступенчатой разделкой кромок. Применяют ступенчатую разделку для наиболее ответственных трубопроводов, например питательных трубопроводов и паропроводов в одноконтурных схемах АЭС. Сварку выполняют комбинированным методом: корневые швы (один — три прохода) аргонодуговой сваркой, заполнение разделки штучными, электродами. Аргонодуговую сварку корневого шва производят с обязательным применением присадочной проволоки.