Начало работ в НИКИЭТ по проблемам неразрушающего контроля и диагностики оборудования и трубопроводов ядерных энергоустановок относится ко второй половине 1970-х годов. Тогда в возглавляемой Б.В. Лысиковым лаборатории отдела № 10, занимавшейся разработкой нетрадиционных средств измерений и контроля, открывается тема по поиску способов и средств контроля герметичности компонентов ЯЭУ. В основу был положен метод акустического контроля, давший хорошие результаты при применении на Белоярской АЭС. Надо сказать, что в то время очень обострилась проблема выявления “текущих” каналов на реакторах 1-го и 2-го ее энергоблоков. Специалисты станции после интенсивных поисков создали, отработали непосредственно на этих реакторах в штатных условиях их эксплуатации прибор акустического контроля герметичности каналов и стали его успешно применять. Столь удачная инициатива была развита в НИКИЭТ группой В.П. Степанова при выполнении работ по теме. Были проведены необходимые исследования в стендовых и реакторных условиях для обоснования не только методики, но и средств контроля герметичности. Важное достоинство акустического метода обнаружения неплотностей применительно к ядерным энергоустановкам, в частности, атомных станций — это возможность проведения контроля без каких-либо существенных переделок оборудования, трудоемкого монтажа и т.п., что потребовало бы длительных работ. Сложность задачи была в другом — в разработке программ обработки акустических сигналов для выявления и идентификации шумов истекающего теплоносителя. И задачу удалось решить.

Эффективность метода была подтверждена многими примерами. Так, в 1976 г. возникла проблема поиска негерметичных трубопроводов в системе верхних трактов ТК на Курской АЭС. Работы по обычной процедуре, связанной с последовательным отсечением каждого тракта и его визуальным контролем, потребовала бы многих месяцев для выявления дефектной трубы. Специалисты НИКИЭТ под руководством В.П. Степанова в течение двух часов сумели установить в центральном зале реакторного здания необходимую аппаратуру и определили негерметичный тракт. Последующая его разборка и осмотр подтвердили правильность поставленного “диагноза”. Акустический метод, разработанные в лаборатории № 101 переносные средства контроля (индикаторы ИН-8, ПААШ и др.) в дальнейшем использовались на Ленинградской и Чернобыльской АЭС для выявления негерметичных элементов контуров, в частности газовых.

Тем не менее акустический метод не стал для лаборатории единственным в поисках оптимальных решений. Так, Н.В. Тимофеев и В.А. Овчинников предложили выявлять нарушения герметичности ТК промышленных реакторов по наличию влаги в реакторном пространстве, по конденсации ее на стенках более холодных, чем остальные элементы активной зоны, каналов СУЗ. Проверка этой идеи, проведенная с помощью специально изготовленного, оснащенного термопарами экспериментального канала СУЗ, в реакторе ЭИ-2 дала положительные результаты. В дальнейшем данный метод после дополнительных испытаний опытных образцов на стендах отдела № 26 был реализован в усовершенствованном варианте на АЭС с РБМК в виде штатной нижней системы контроля целостности ТК, разработанной группой сотрудников лаборатории и конструкторов отдела № 4 (Т.В. Миронова, Н.В. Тимофеев, А.А. Банишевский и др.). Добавим, что это была одна из немногих разрабатывавшихся различными организациями отрасли и реально внедренных на станциях систем оперативной диагностики. Лаборатория (ее возглавил в 1979 г. В.К. Прозоров) и входившая в нее группа диагностики следовали традициям НИКИЭТ: разработать, подтвердить в стендовых и реакторных испытаниях эффективность того или иного метода и технического средства и внедрить их на объектах.

После аварии на Чернобыльской АЭС сотрудники группы разворачивают работы по автоматизированным системам контроля и диагностики компонентов контура многократной принудительной циркуляции (КМПЦ) РБМК, создание которых было одной из задач комплекса мероприятий по повышению безопасности эксплуатации этих реакторов. Работы группы (в это время она преобразуется в лабораторию № 102 во главе с автором данной статьи), как и специалистов НИКИМТ, ЦНИИТМАШ, ВНИИАЭС, ИАЭ и других организаций, ведутся по двум основным направлениям — системы диагностирования, методы и средства неразрушающего контроля. Последние должны были обеспечить качественный автоматизированный контроль металла, в первую очередь наиболее ответственных компонентов оборудования — барабанов-сепараторов, напорных и всасывающих коллекторов, трубопроводов ДуЗОО и др. Важным этапом этих работ стало формирование требований к средствам и системам контроля, их чувствительности, разрешающей способности. Совместное “прочнистами” НИКИЭТ (Е.Ю. Ривкин, В.А. Киселев и др.) специалисты лаборатории № 102 впервые формулируют требования по определению ультразвуковым методом реальных размеров дефектов в металле вместо используемой ранее идентификации их в условных единицах. Это позволяло менее консервативно оценивать влияние возможных дефектов, в частности в сварных соединениях, при расчетах оборудования и трубопроводов на прочность. Вместе с сотрудниками НПФ “Эхо+” специалистами лаборатории А.А. Арефьевым, Н.В. Тимофеевым и другими разрабатываются принципы построения ультразвуковой системы обнаружения и определения дефектов, и в 1992 г. создается опытный образец системы под названием “Авгур”. Серия таких систем уже 8 лет успешно применяется не только на атомных станциях страны, но и в нефтегазовой промышленности. Их использование, в частности, позволило отказаться от многосложных ремонтов более 600 сварных соединений на Ленинградской, Курской, Смоленской и Ростовской АЭС.

Важная составляющая деятельности лаборатории № 102 — помощь АЭС с РБМК в оснащении их разнообразными средствами и автоматизированными системами контроля и диагностики, начавшими поступать с начала 1990-х гг. от зарубежных стран по различным программам. Так, например, на Л АЭС и КАЭС в 1992-1995 гг. было поставлено более 30 систем неразрушающего контроля. Подготовка технической документации на системы, сопровождение поставки, испытаний, приемки, лицензирования и т.д. осуществляются сотрудниками лаборатории, а внедрение — совместно со специалистами АЭС.

В 1997 г. на базе лаборатории учреждается в качестве дочернего предприятия НИКИЭТ Инженерносервисный центр диагностики оборудования АЭС. В Центр приходят опытные специалисты из других организаций, молодые инженеры из МГТУ им. Н.Э. Баумана, возвращаются и некоторые сотрудники, занявшиеся в годы начала рыночных реформ разного рода бизнесом. Собирается достаточно сильная команда, способная решать широкий круг задач. Работы по заказам “Росэнергоатома” и непосредственно атомных станций разворачиваются по ряду направлений, главными из которых в ставшей системной деятельности Центра являются следующие:

- разработка совместно со смежными отделами института и предприятиями-соисполнителями, изготовление и поставка, внедрение на АЭС систем и средств неразрушающего контроля;

- проведение эксплуатационного и экспертного контроля на станциях;

- разработка и внедрение ремонтных технологий;

- разработка нормативной документации по неразрушающему контролю;

- участие в создании, монтаже, наладке и сопровождении эксплуатации систем диагностики.

Соответствующие подразделения были созданы и в Центре, который в 1998 г. получает статус отраслевого (директор Б.П. Стрелков).

За прошедшие годы Инженерным центром диагностики (ИЦД) как головным предприятием разработано и внедрено на АЭС более 45 методик и средств неразрушающего контроля, осуществлены поставки и наладки автоматизированных систем, штатный и выборочный контроль сплошности металла оборудования и трубопроводов на КуАЭС и САЭС, проводится инженерное обследование состояния металлоконструкций и других элементов реакторов РБМК для продолжения срока службы на этих и Ленинградской АЭС, смонтированы, отлажены и сданы в эксплуатацию системы контроля герметичности на КуАЭС и САЭС. Под руководством и при непосредственном участии сотрудников ИЦД разработаны новые технологии ремонтов трубопроводов с применением эффективных способов ручной и автоматизированной сварки, дефектных сварных соединений методами наплавки, обжатия и др. Главная особенность этих технологий — обеспечение высокого качества работ при минимизации трудоемкости и продолжительности операций по контролю и ремонту.

Пример достижений Центра — успешное решение проблемы акустического контроля сварных швов трубопроводов Ду300 из аустенитной стали с целью обнаружения в них микротрещин, вызванных межкристаллитной коррозией под напряжением, и предотвращения опасного развития этих дефектов. О сложности этой проблемы, с которой, как показал анализ зарубежного опыта, столкнулись фирмы Японии, США, Великобритании, говорит хотя бы то, что американцы назвали организацию такого рода контроля искусством. Заметим также, что регламентированная Госатомнадзором рентгеноскопия сварных швов на практике имела свои ограничения по возможностям обнаружения дефектов. В короткий срок совместно со специалистами ЦНИИТМАШ были разработаны методика и средства контроля, во взаимодействии с конструкторами и прочнистами НИКИЭТ намечены программы обследования сварных швов и вместе с работниками станций проконтролировано (А.С. Мокроусов, И.Ф. Щедрин, А.В. Шершов) более 10 000 швов на Курской и Смоленской АЭС. Результаты показали, что хотя межкристаллитной коррозией поражено не более 5 % сварных швов, в выявлении дефектов многое зависит от умения и опыта контролера, от его аккуратности. Чтобы исключить сильное влияние человеческого фактора, было решено создать автоматизированную систему контроля. Разработанная в ИЦД и рекомендованная ГАН система была изготовлена и в количестве 10 комплектов передана на АЭС. Сотрудники ИЦД помогают персоналу станций в освоении систем, в расшифровке получаемых результатов контроля. Такие работы уже выполнены на четырех энергоблоках и продолжаются на других. Продолжается и совершенствование системы, поскольку автоматическим контролем пока не могут быть охвачены (из-за труднодоступности) все сварные швы.

Свой вклад сотрудники ИЦД внесли, как уже упоминалось, и в разработку технологий ремонта сварных соединений, пораженных межкристаллитной коррозией. Совместно со специалистами отдела № 4 (А.А. Петров, Г.Н. Сапрыкин) и ИЦП (А.И. Аржаев, В.Я. Абрамов), в сотрудничестве с ВНИИАЭС, НИКИМТ и ЦНИИТМАШ были выработаны и обоснованы рекомендации как по совершенствованию технологии выполнения самих сварных соединений, так и по эффективным методам их ремонта. Одним из них является метод наплавки, позволяющий восстанавливать несущую способность сварного шва и минимизировать скорость роста дефектов. Планируется, что в 2003 г. этот метод будет внедрен на АЭС. В этом же году на станциях намечается использовать и разработанную технологию обжатия трубопровода.

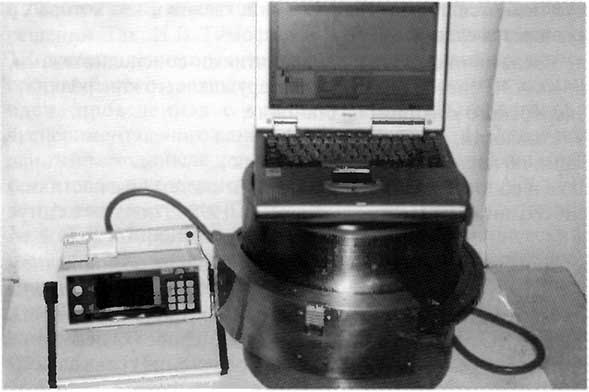

Аппаратура системы ультразвукового контроля трубопроводов Ду 300

Она призвана создать в сварных швах сжимающие напряжения, препятствующие зарождению и развитию трещин.

Большую долю в деятельности ИЦД занимают работы по подготовке и совершенствованию нормативных документов по проведению неразрушающего контроля оборудования до и в процессе эксплуатации объектов Минатома. Так, к настоящему времени выпущена и введена в действие документация, регламентирующая процедуры поставки на объекты и использования на них систем контроля, разработанных как в России, так и в зарубежных странах. Ведется подготовка документов по процедурам аттестации в 2003-2004 гг. дефектоскопистов отрасли для работ с указанными системами. Проводится аккредитация и самого Центра в качестве национального органа по сертификации средств неразрушающего контроля и диагностики.

Уже говорилось выше о тесных контактах ИЦД с ведущими зарубежными фирмами и организациями. Партнерами центра стали “Westinghouse” (США), “Techatom” (Испания), “АЕА Technology” (Англия), “Mitsui Babcock” (Шотландия), “Hitachi” и “Akai” (Япония) и др. Примером высокой оценки квалификации сотрудников Центра в разработке алгоритмов обработки акустических шумов для надежного диагностирования негерметичности КМПЦ реакторов РБМК стало признание американским обществом инженеров-механиков ASME статей сотрудников НИКИЭТ и ЛАЭС по этим вопросам в качестве лучших публикаций года, а институт и станция получили специальные грамоты ASME. Последовало также приглашение сотрудника Центра в Японию на 4 года для работ по данной тематике.

За полвека со дня образования НИКИЭТ коллектив ИЦД и его предшественников сделал немало в обеспечение устойчивой работы ядерных энергетических мощностей страны. Продление сроков их эксплуатации, сооружение новых энергоблоков, разработки проектов новых реакторов открывают перспективы дальнейшего укрепления и расширения сфер деятельности Центра.

Б.П. Стрелков