Конструктор — главная фигура, воплощающая в конкретные изделия самые смелые идеи и открытия, и только через его творчество научно-технический прогресс входит в нашу жизнь. Такое понимание роли и деятельности конструкторов всегда доминировало у Н.А. Доллежаля — Главного конструктора реакторных установок различных типов и назначений. И при создании НИИ-8, и при дальнейшем его развитии он уделял огромное внимание тому, чтобы конструкторы имели возможность убедиться в осуществлении задуманного ими, проверить в экспериментах на макетах и опытных образцах работоспособность изделий новой техники. Отсюда - и двуединая задача начавшейся создаваться в конце 1950-х годов на Малой Красносельской улице собственной производственной базы института. Она должна была изготовлять как эти в большинстве случаев весьма сложные макеты и образцы, так и оборудование для сооружаемых в НИИ-8 экспериментальных стендов для их всесторонних испытаний. Первые производственные мастерские и начали свою деятельность с работ по изготовлению нестандартного оборудования для отработки и доводки новых конструкторских решений по разрабатываемым в институте двухцелевым промышленным и первым энергетическим ядерным реакторам. Среди тех, кто активно трудился на этом поприще, Ф.Ф. Баев, А.И. Мусатов, А.В. Корниенко, В.С. Филяков, А.С. Рощин и др.

По мере расширения сферы конструкторских разработок, в частности, с началом проектирования корабельных и исследовательских реакторов различного назначения, мастерские преобразовались в комплекс опытного производства.

Технологическое насыщение опытного производства составляли универсальные станки, сварочные агрегаты, гальванический участок, небольшое кузнечно-прессовое хозяйство, а также участки монтажа и сборки приборов. Это позволяло изготавливать не только опытные образцы многих составных частей и узлов реакторов, а также систем их контроля и управления, но и штатные изделия для стендов и сооружаемых по проектам института реакторных установок. Так, были изготовлены оборудование, приводы СУЗ, а также ее аппаратура для исследовательских реакторов СМ-2, МИР, СВВ-1, ИР-50, двух установок АРБУС. Опытное производство поставляло электронную аппаратуру и для промышленных аппаратов и реакторов Белоярской АЭС.

Изготовление и поставка штатного оборудования и электронных приборов в народное хозяйство страны потребовало организации в институте технологического подразделения и службы технического контроля. В первом из них, ставшем потом отделом № 18, работами руководили в разные годы А.И. Салтыков, С.В. Онищенко, Г.Н. Зеленский, А.И. Епифанов, а во второй, сформировавшейся в отдел технического контроля — А.М. Сафонов, В.Э. Пржевальский, В.А. Тресков, М.П. Евсеев.

Создание реакторов для корабельных установок и большой атомной энергетики потребовало значительного развития экспериментальной базы института, в том числе создания ряда масштабных стендов. Изготовление нестандартного оборудования (зачастую весьма крупного и сложного) для этих стендов и его монтаж осуществлялись опытным производством. В это же время энергомеханическими службами (В.И. Байков) и строителями были почти в 2 раза увеличены и энергетические возможности площадки института, в том числе по регулируемой электрической мощности. В 1962 г. в связи с постановкой ряда новых задач в области реакторной техники институту для развития и расширения экспериментально-производственных возможностей передается недостроенное заводское здание площадью около 5000 кв. м по Амурской ул. г. Москвы (микрорайон Калошино). В короткое время активными усилиями отдела капитального строительства (И.М. Перцовский, Л.С. Волконский) и заместителя директора по производству В.Ф. Гусева это здание перепроектируется под нужды института и завершается строительством. Монтаж всего технологического оборудования был осуществлен силами отдела главного механика (М.П. Быков, И.А. Легостев, В.И. Байков, В.И. Котов). На указанных площадях размещается практически все необходимое для выполнения самого широкого спектра работ по изготовлению большой номенклатуры изделий для различных реакторных установок, в том числе и корабельных, все элементы которых обязательно проходили военную приемку. В здании, в частности, установлены: крупные станки — карусельные, токарно-винтовые, строгальные; прецизионные расточные, зуборезные и зубофрезерные; комплекс оборудования для выполнения как традиционных видов сварки, включая сварку в защитной среде, так и лазерной, лучевой и диффузионной; технические средства всех способов контроля сварки; набор термического и кузнечно-прессового оборудования.

Первыми большими изделиями, изготовленными на новых площадях, были составные части “своего” исследовательского реактора ИВВ-2, уникальных реакторов ИВП и ИБР-2, измерительные каналы РБМК и датчики внутриреакторного контроля для этого и других канальных аппаратов.

К середине 1960-х годов коллектив производственников института состоял из следующих подразделений:

- отдел № 13 (выполняемыми в нем работами руководили Г.Р. Алявдин, А.В. Корниенко, А.Н. Широков, А.Г. Чухров, К.П. Веселов, А.С. Рощин и др.), осуществлявший изготовление электронной аппаратуры СУЗ, систем контроля энерговыделений, теплотехнического контроля и т.п. для канальных и исследовательских реакторов;

- отдел №24 (К..М. Ильин, М.П. Быков, О.Е. Шамалов, Н.И. Маряхина и др.) — изготовление макетов и опытных образцов узлов реакторов для проведения их испытаний и отработки конструкции, опытных и штатных приводов исполнительных механизмов СУЗ, а также оборудования и рабочих участков для стендов института;

- отдел №31 (АЛ. Круглов, М.Г. Золотов, В.И. Макаров, Ю.А. Сурков, Т.Г. Салахудинов, В.А. Сбитнев, Б.А. Груздев и др.) — изготовление крупного реакторного оборудования различного назначения, датчиков внутриреакторной) контроля, измерительных каналов.

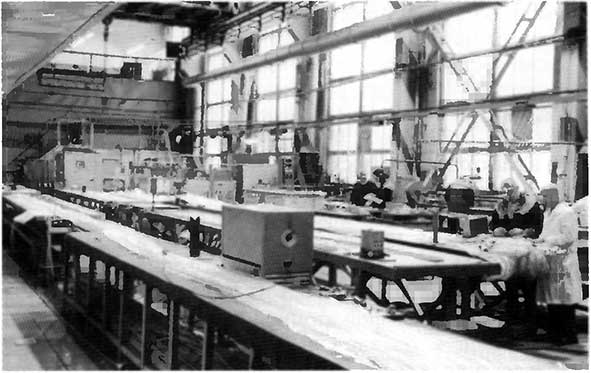

Участок изготовления датчиков внутриреакторного контроля

В состав производственного комплекса входили также уже упоминавшийся отдел № 18 и отдел № 30. Сотрудники первого из них разрабатывали технологии изготовления оборудования, конструкции оригинальных приспособлений и оснастки, специального инструмента, консультировали производственные участки и конструкторов по технологическим вопросам, в частности, по новым технологиям, сопровождали процессы производства, особенно наиболее сложные из них. А сложностей было немало: и нетрадиционные весьма трудные в обработке и к тому же дефицитные материалы, и необходимость быстрого освоения еще неизведанных технологий, и частые заминки с поставкой инструмента. Технологам приходилось творить вместе с конструкторами, мастерами и рабочими, поэтому большинство из изготовленных изделий — это плоды их коллективного разума и труда.

Отдел № 30 — отдел сварки. Его специалисты (Ю.В. Рыбаков, А.А. Иппо, Н.К. Руссиян, В.И. Назаров, Н.Г. Фролов, И.А. Скворцов, В.М. Иванов, В.П. Гордо, А.Э. Соберайский и др.) разрабатывали технологии сварочных работ, внедряли в сотрудничестве с ведущими в этой области организациями — ИЭС им. Е.О. Патона, ЦНИИ КМ “Прометей”, ЦНИИТМАШ, НИКИМТ, ИМЕТ и др. новые виды сварки и покрытия различных типов, плазменную и ионно-плазменную обработку и напыление материалов, контролировали качество этих процессов. Необходимость выполнения большого количества сварных соединений с высоким качеством — одна из особенностей реакторостроения. Если добавить к этому частую разнородность свойств подлежащих сварке материалов, необычное во многих случаях расположение свариваемых стыков, трудности их контроля и т.п., то становится очевидным, сколь важно было для коллектива этого отдела тесное взаимодействие с конструкторами и работниками производственных сварочных участков, особенно при изготовлении новых изделий.

Ярким примером такого взаимодействия разработчиков, технологов, сварщиков, мастеров и рабочих разных специальностей стали изготовление и поставка институтом в конце 1960-х — начале 1970-х годов двух полных, кроме активных зон, комплектов (стендового и корабельного) оборудования паропроизводящего блока разработанной в НИКИЭТ установки ВАУ6. Работы носили комплексный характер: изготовление, испытания, монтаж оборудования на объектах (стенде и заводе-строителе подводной лодки) и сдача заказчику. Внутри института работы были распределены между ОП-1, 2 и 3, как стали именоваться бывшие отделы №№ 13, 24, 31, в соответствии с указанными выше их специализациями.

Успешное выполнение всего комплекса работ и положительные итоги эксплуатации установок ВАУ6 на стенде и корабле были одними из решающих факторов для получения институтом новых, еще более сложных заказов флота. К началу 1980-х годов техническая оснащенность и квалификация производственных подразделений позволяли выполнять как подобные заказы, так и заказы гражданского назначения, с высоким качеством и в требуемые сроки.

Какими же возможностями сегодня располагает опытное производство института, сформированное в Инженерно-производственное отделение? На его “вооружении” находится множество современных машиностроительных технологий, разработанных специалистами отделения, в том числе в сотрудничестве с другими организациями, и освоенных в практике изготовления самых различных изделий. Вот несколько примеров.

При изготовлении пеналов для хранения отработавшего ядерного топлива отработана технология импульсной аргонодуговой сварки кольцевых швов, соединяющих детали из аустенитной стали. Спроектированы и изготовлены приспособления для точной сборки деталей под сварку и для поддува аргона в корень шва, качающаяся сварочная горелка, обегающая цилиндрические поверхности свариваемых деталей и обеспечивающая высокое качество швов, в том числе и на неповоротных стыках.

Создано оборудование, освоены и широко используются технологии сварки различных изделий (корпусные конструкции, трубопроводы, сильфонные узлы и др.) из титановых сплавов. Сварка, как правило, механизированная с автоматическим регулированием длины дуги; толщины свариваемых деталей — от 1 до 85 мм. Разработаны и внедрены также процессы сварки совместным прессованием стальтитановых переходников с наружным диаметром до 50 мм и толщиной от 1 до 2,5 мм.

Выполнен комплекс конструкторско-технологических работ по созданию сильфонов из титанового сплава. Разработана оригинальная оснастка для их сварки, включающая, в частности, накладные холодильники из меди с внутренними полостями для подачи защитного газа. Изготовленные по новой технологии сильфоны успешно прошли циклические испытания.

Взамен трудоемкого процесса аргонодуговой наплавки при изготовлении корпусов и магнитопроводов шаговых электродвигателей приводов исполнительных механизмов СУЗ разработана и внедрена технология изготовления этих деталей с помощью электронно-лучевой сварки магнитной и немагнитной сталей. Эта технология обеспечивает существенное уменьшение осевой усадки деталей и значительно сокращает число операций при изготовлении изделий.

Отработана новая технология изготовления цельных длинномерных зубчатых реек методом обкатки на обычном зубодолбежном станке, снабженном специально спроектированным устройством. Такие рейки широко применяются в упомянутых выше приводах, а возможности отечественного и зарубежного станочного оборудования не позволяли использовать традиционный метод копирования, в частности, при обработке реек из весьма износостойкого, но трудно обрабатываемого высоконикелевого сплава.

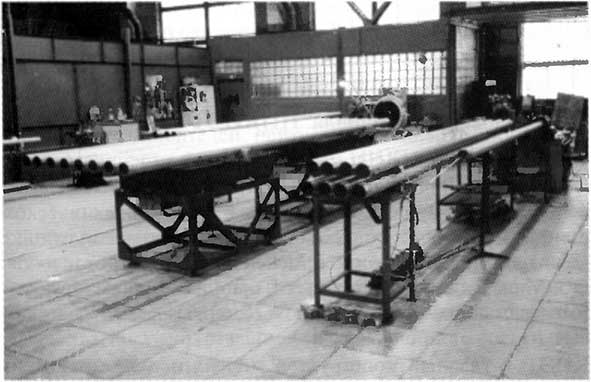

Готовые пеналы для хранения отработавшего ядерного топлива

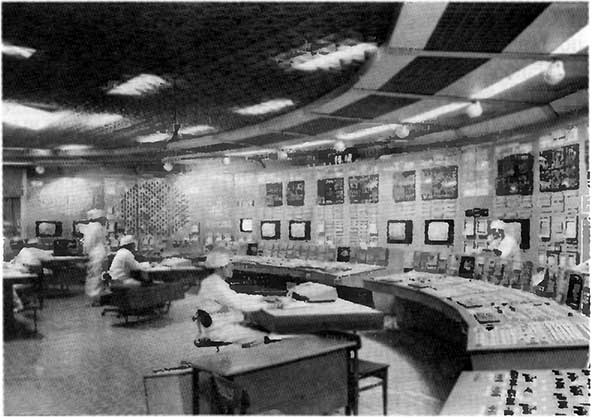

Блочный щит управления Игналинской АЭС

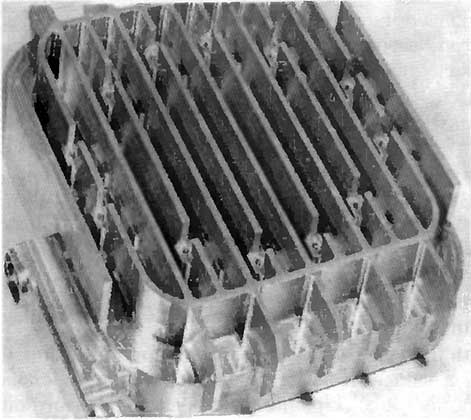

Камера криогенного замедлителя реактора ИБР-2, изготовленная с использованием системы ADEM

Были найдены и внедрены технологические решения и по изготовлению деталей зубчатых передач приводов из этого сплава с применением для режущих инструментов ультрамелкодисперсных сплавов на основе карбидов вольфрама и кобальта. При изготовлении из высоконикелевого сплава деталей шариковинтовых пар приводов используются механизированные электроэрозионные способы обработки и шлифовки, позволившие получать необходимую точность изделий.

Изобретено и внедрено оригинальное устройство для очистки внутренней поверхности длинномерных труб малого диаметра, применяемых в процессе изготовления датчиков контроля энерговыделения в активных зонах реакторов. Устройство основывается на использовании эффекта взаимодействия рабочего органа внутри трубы и расположенных снаружи электромагнитных катушек. Вместо исчерпавшей свои возможности технологической схемы “волочение-отжиг” при изготовлении широко используемых в реакторной технике кабельных конструкций разработана и освоена новая схема деформации кабельной заготовки путем холодной продольной периодической прокатки. Она существенно расширила применение новых материалов для оболочек кабелей и токопроводящих жил, позволила изготовлять кабели с изменяющимися (от 18 до 0,3 мм на длине 1 м) диаметрами, в несколько раз уменьшить трудоемкость работ. К новым разработкам относится и процесс изготовления кабелей с двух — трехслойными оболочками.

Свое место в работах опытного производства института заняло и решение проблем автоматизации и интеграции процессов проектирования, технологической подготовки и изготовления изделий. Внедрена и освоена система ADEM, позволившая протянуть цепочки автоматизации от конструктора к технологу и далее к оборудованию с числовым программным управлением. За время эксплуатации системы в институте разработано в электронной форме множество чертежей, более 600 технологических процессов и управляющих программ. Последние после внедрения обеспечили стабильность, точность и чистоту обработки изделий.

Приведенный перечень, а он, конечно, далеко не полон, — свидетельство того, что творческие

усилия конструкторов и исследователей института по созданию новых образцов реакторной техники могут быть поддержаны столь же творческим трудом коллектива Инженерно-производственного отделения НИКИЭТ.

Г.Е. Маслов, П.И. Факеев