В состав механизмов собственных нужд ТЭС входят рабочие машины, обслуживающие машинное и котельное отделения, а также общестанционные механизмы; расход энергии (в процентах) приведен в табл. 3-2.

Потребители собственных нужд электрических станций относятся к I категории по надежности питания и требуют электроснабжения от двух независимых источников. Потребители собственных нужд тепловых электростанций I категории делятся на ответственные и неответственные.

Ответственными являются те механизмы собственных нужд, кратковременная остановка которых приводит к аварийному отключению или разгрузке основных агрегатов станции. Кратковременное прекращение питания неответственных потребителей собственных нужд не приводит к немедленному аварийному останову основного оборудования. Однако чтобы не расстроить технологический цикл производства электроэнергии, их электроснабжение спустя небольшой промежуток времени должно быть восстановлено.

В котельном отделении ответственными потребителями являются дымососы, дутьевые вентиляторы, питатели пыли.

К неответственным относятся смывные и багерные насосы системы гидрозолоудаления, а также электрофильтры.

К ответственным механизмам машинного отделения относятся питательные, циркуляционные и конденсатные насосы, маслонасосы турбин и генераторов, подъемные насосы газоохладителей генераторов и маслонасоса системы уплотнения вала генераторов, а к неответственным — сливные насосы регенеративных подогревателей, дренажные насосы, эжекторные, на ТЭЦ также сетевые насосы, конденсатные насосы бойлеров и насосы подпитки теплосети.

Прекращение электроснабжения дымососов, дутьевых вентиляторов и питателей пыли приводит к погасанию факела и остановке парового котла. Важное место в технологическом цикле станции занимают питательные насосы, подающие питательную воду в паровые котлы. Мощность электропривода питательных насосов высокого давления достигает 40 % общей мощности потребителей собственных нужд, т. е. нескольких мегаватт. Остановка питательных насосов приводит к аварийному отключению паровых котлов технологическими защитами. Особенно тяжело переносят такую остановку прямоточные котлы блочных электростанций.

Отключение конденсатных и циркуляционных насосов приводит к срыву вакуума турбин и к их аварийной остановке.

К числу особо ответственных потребителей собственных нужд, отказ которых может привести к повреждению основных агрегатов, следует отнести маслонасос системы смазки турбогенератора и уплотнения вала генератора. Отказ во включении резервных масляных насосов во время аварийной остановки станции с потерей питания собственных нужд может привести к срыву маслоснабжения подшипников турбины и генератора и выплавлению их вкладышей. Поэтому питание маслонасосов турбин и уплотнений вала генератора резервируется аккумуляторными батареями.

На ТЭС имеются многочисленные механизмы общестанционного назначения, необходимые для работы станции. Сюда относятся потребители топливоприготовления и топливоподачи: дробилки, мельницы для размола угля, мельничные вентиляторы, конвейеры и транспортеры топливоподачи и бункеров пылезавода, краны-перегружатели на складе угля, вагоноопрокидыватели. Кратковременная остановка этих механизмов обычно не приводит к расстройству технологического цикла производства электрической и тепловой энергии, и поэтому эти механизмы можно отнести к неответственным. Действительно, в бункерах всегда имеется запас сырого угля, и поэтому останов транспортеров или угледробильных устройств не приводит к прекращению подачи топлива в топочные камеры. Допускается останов и барабанных шаровых мельниц, так как при их использовании на электростанциях обычно имеются промежуточные бункеры с запасом угольной пыли, рассчитанным примерно на два часа работы котла с номинальной производительностью. В случае применения молотковых мельниц промежуточных бункеров обычно не предусматривают, но на каждый котел устанавливают не менее трех мельниц. При останове одной из них оставшиеся обеспечивают не менее 90 % производительности.

К общестанционным механизмам относятся насосы химводоочистки и хозяйственного водоснабжения. Большинство из них можно отнести к неответственным потребителям, так как кратковременная остановка насосов химводоочистки не должна привести к аварийному режиму в снабжении водой котельных агрегатов. Исключением являются насосы подачи химически очищенной воды в турбинное отделение, так как при нарушении баланса между их производительностью и расходом питательной воды возможна аварийная ситуация на станции.

К электроприемникам общестанционного назначения относятся также резервные возбудители, насосы кислотной промывки, противопожарные насосы (эти потребители при нормальных условиях эксплуатации агрегатов не работают), вентиляционные устройства, компрессоры воздушных магистралей, крановое хозяйство, часть электрического освещения, мастерские, зарядные устройства аккумуляторных батарей, потребители открытого распределительного устройства и объединенного вспомогательного корпуса. Большинство этих потребителей можно классифицировать как неответственные. Ответственными являются некоторые из вспомогательных механизмов электрической части станции: двигатель-генераторы питателей пыли и двигатели охлаждения мощных трансформаторов, осуществляющие обдув маслоохладителей и принудительную циркуляцию масла. При работе генератора на резервном возбудителе последний также относится к ответственным механизмам собственных нужд

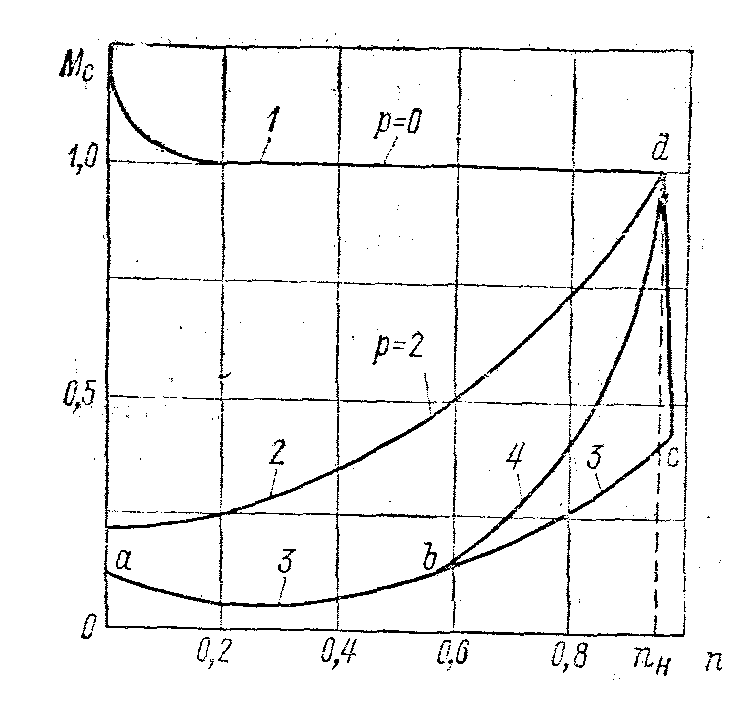

По виду момента сопротивления механизмы собственных нужд делятся на две группы: с практически не зависящим от частоты вращения моментом сопротивления и со степенной зависимостью момента от частоты вращения. Построенная в относительных единицах зависимость тормозного момента механизма от частоты вращения или скольжения приводного двигателя представляет собой его механическую характеристику (рис. 3-3).

Рис. 3-3. Механические характеристики шаровой мельницы (/), вентилятора (2) я насоса, работающего на противодавление (<3, 4)

Точность расчета и соответствие натурным условиям электромеханических переходных процессов в схемах питания собственных нужд во многом зависит от системы аппроксимации характеристик тормозного момента различных механизмов.

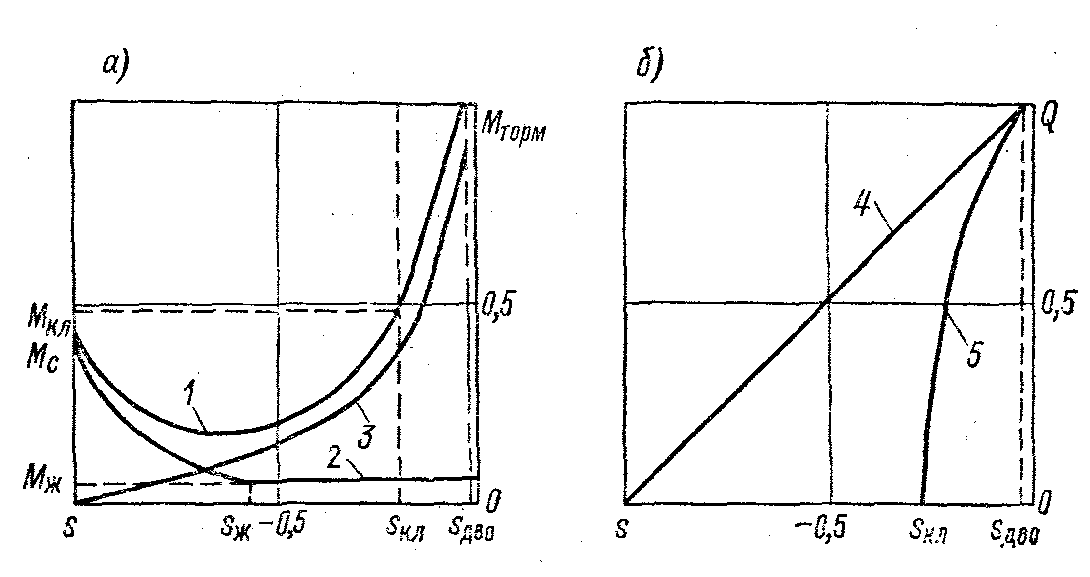

В общем случае механическая характеристика (рис. 3-4, а) при пуске из остановленного состояния может иметь падающий участок, минимум момента сопротивления и восходящий участок. Момент сопротивления можно считать состоящим из двух составляющих: от сил трения и полезного момента сопротивления механизма. В начале пуска действует момент сухого трения Мс, уменьшающийся до момента жидкостного трения Мт при увеличении частоты вращения. Момент от сил трения не зависит от коэффициента загрузки и поэтому оказывает большое влияние на динамику пуска многоскоростных и плавнорегулируемых электродвигателей.

Рис. 3-4. Аппроксимация тормозного момента механизмов (а) и расходных характеристик насосов и вентиляторов (б)

1 — результирующий момент; 2 — тормозной момент трения; 3 полезный момент; 4 — характеристика без противодавления; 5 характеристика при противодавлении

Примером механизмов с постоянным моментом сопротивления являются краны, лебедки, цепные механические решетки слоевого сжигания топлива, компрессоры и многие рабочие машины для транспорта и приготовления топлива; угледробилки, мельницы, транспортеры, питатели угольной пыли. Начальный (пусковой) момент сопротивления этих механизмов выше номинального из-за трения покоя (кривая 1 на рис. 3-3), что говорит о тяжелых условиях пуска.

У механизмов с вентиляторным моментом сопротивления показатели степени рл = рг — 2 (кривая 2 на рис. 3-3), Мс.нач = = 0,1 --0,3 и определяется в основном трением в подшипниках. Вентиляторный момент сопротивления имеют тягодутьевые механизмы котлов (дымососы, вентиляторы), мельничные вентиляторы и те центробежные насосы, которые работают без противодавления, преодолевая в основном только динамическое сопротивление трубопроводной системы: циркуляционные насосы турбин, вентиляционные системы, главные циркуляционные насосы АЭС.

Многочисленную группу механизмов собственных нужд составляют центробежные насосы, имеющие более сложную, чем квадратичная, зависимость момента сопротивления от частоты вращения. Такие насосы преодолевают не только динамическое сопротивление, но и статическое, обусловленное высотой подачи воды или противодавлением. К ним относятся питательные, подпиточные, конденсатные, дренажные насосы системы аварийного охлаждения активной зоны и впрыска раствора борной кислоты атомных электростанций. На рис. 3-3 представлены механические характеристики при пуске центробежного насоса с закрытой задвижкой (кривая 3) и при его работе на открытую задвижку с обратным клапаном. Во время пуска насоса с закрытой задвижкой (кривая abc) или с закрытым обратным клапаном (кривая ab) момент сопротивления меняется по кривой, которая близка к квадратичной зависимости. Если после достижения номинальной частоты вращения холостого хода (точка с) полностью открыть задвижку на напорном трубопроводе, то из-за противодавления момент сопротивления резко возрастет до своего номинального значения, а насос разовьет номинальную производительность.

При пуске насоса с открытой задвижкой и обратным клапаном пока развиваемое давление меньше статического напора, обратный клапан закрыт, расход равен нулю и характеристика момента сопротивления совпадает с кривой ab. После открытия обратного клапана момент сопротивления возрастает быстрее, чем по квадратичной зависимости от частоты вращения: рг > 2 (кривая 4). Кривые показывают, что с увеличением статического напора крутизна механической характеристики возрастает и одновременно уменьшается диапазон регулирования частоты вращения, отвечающий производительной работе машины. Механические характеристики агрегатов собственных нужд могут быть рассчитаны на основе Q —Н характеристик насосов или вентиляторов, характеристик трубопроводной сети и зависимостей объемного и гидравлического к. п. д. насосов (вентиляторов) от частоты вращения. Более точные результаты получаются после натурных испытаний механизмов собственных нужд

Предлагаемые выражения для аппроксимации тормозного момента универсальны. Например, при отсутствии противодавления достаточно положить MK3l = 1, sKЛ = sHB0. При переключении электродвигателя на пониженную частоту вращения достаточно умножить Мш и М0 на отношение номинальных мощностей двигателя на номинальной и пониженной частотах вращения. Для принудительной разгрузки механизма, например для облегчения условий ресинхронизации синхронных двигателей, или по мере разогрева теплоносителя достаточно пропорционально уменьшить значение Мелв,м. пр в (3-4).

При рассмотрении вопросов пуска механизмов собственного расхода очень важна предусмотренная в (3-5) воспроизводимость падающего участка характеристик. Так, увеличение инерции маховых масс вертикальных главных циркуляционных насосов АЭС за счет установки маховика приводит, несмотря на электромагнитную разгрузку, к резкому увеличению давления на подпятник. Тормозной момент при трогании таких насосных агрегатов, в особенности при пуске последней циркуляционной петли, может даже превосходить момент сопротивления при номинальной частоте вращения, и неучет этого обстоятельства привел бы к излишне оптимистическим выводам в отношении пусковых характеристик и требований к мощности электродвигателя.

Тормозной момент двигателей из-за особенностей перехода трения покоя в жидкостное трение подчиняется зависимостям (3-5) и (3-6) во всем диапазоне изменения скольжений лишь при пуске двигателя из остановленного состояния, а при останове с работающими аварийными маслонасосами агрегатов собственных нужд участок, определяемый первой зависимостью (3-5), видоизменяется и приближается ко второй зависимости с расширением пределов ее применимости до —1 < sRB с sKn и исключением первого участка. Это обстоятельство следует учитывать при рассмотрении процессов выбега и самозапуска, не сопровождающихся полным остановом механизмов.

Регулирование производительности механизмов собственных нужд осуществляется в целях изменения нагрузки электрической станции и связано с приведением производительности котлов и рабочей мощности турбин в соответствие с потребностями энергосистемы.

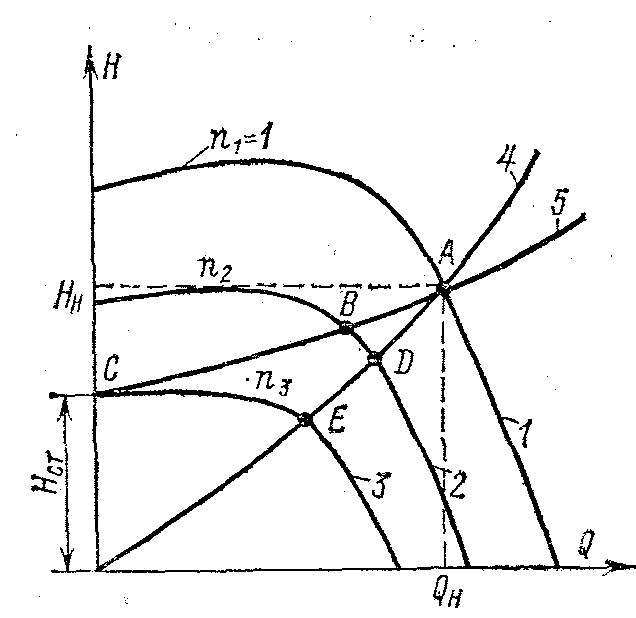

Рис. 3-5. Определение рабочей точки насоса (вентилятора) при частотном регулировании производительности

1, 2, 3 — характеристики насоса при частотах вращения; 4, 5 — характеристики трубопроводной сети

Производительность котла регулируется количеством подаваемого топлива, воздуха, изменением тяги и подачи питательной воды. Следовательно, здесь требуется воздействие на питатели пыли (форсунки) на дутьевые вентиляторы, дымососы, питательные насосы, которые должны иметь надежное и экономичное изменение производительности. При изменении нагрузки турбины требуется изменение производительности циркуляционных, конденсатных, сливных насосов. Некоторые механизмы собственных нужд должны изменять производительность в соответствии с температурой окружающей среды: циркуляционные насосы турбин, насосы теплосети.

Кроме указанных, существуют механизмы, регулирования производительности которых не требуется. Они либо работают с постоянной производительностью, либо периодически включаются на номинальную мощность. Сюда относится большинство механизмов приготовления и транспорта топлива, подъемнотранспортное оборудование, компрессоры, насосы химводоочистки и масляного хозяйства.

Возможны следующие способы регулирования производительности насосов (вентиляторов), основанные на изменении Q—Н- характеристик насоса или турбопроводной сети: 1) изменением частоты вращения; 2) с помощью направляющего аппарата (применяется только для тягодутьевых машин) или поворотом лопастей рабочего колеса машин осевого типа; 3) дроссельное регулирование.

Выбор способа регулирования определяется требованиями в отношении пределов изменения производительности, плавности воздействия,, экономичности, надежности работы регулирующих устройств в реальных условиях эксплуатации.

Изменение производительности насоса (вентилятора) с частотой вращения может быть получено на основе семейства Q—Н- характеристик лопастной машины, соответствующих различным частотам вращения, и характеристик трубопроводной сети при данном статическом напоре (рис. 3-5). Точки А, В, С, D, Е, в которых пересекаются указанные характеристики, полностью определяют значения расхода Qt напора Hit к. п. д. щ и мощности на валу Pt в установившемся режиме:

![]()

Изменение частоты вращения насоса приводит к смещению рабочей точки (из Л в В и далее в С или из А в D и Е в зависимости от характеристик трубопроводной сети) и к изменению параметров режима. Чем больше статический напор, тем быстрее снижается производительность агрегата при уменьшении частоты вращения, что следует из сравнения абсцисс точек В и D, С и Е. На основании анализа характеристик, аналогичных приведенным на рис. 3-5, могут быть построены зависимости производительности насоса от частоты вращения и относительной доли статического напора (рис. 3-4, б). Для аппроксимации этих характеристик можно предложить следующие выражения. Насосы и газодувки, не преодолевающие статического напора, можно отличить по тому признаку, что у них sKa^s„B0; р2 Ф О и расход

![]()

Насосы, работающие на противодавление, всегда имеют sM <

вдв0 и на производительном участке характеристики, т. е. при 5Дв ^ £кл, обеспечивают расход

![]()

(3-9)

После закрытия обратного клапана, т. е. при sHB < sKЛ, подача прекращается и Q = 0.

Предложенные зависимости справедливы для одиночно работающих насосов, а также для параллельно работающих насосов в условиях одинакового изменения их частоты вращения при возмущениях.

Как следует из рис. 3-4, б, при значительных статических напорах даже сравнительно небольшое уменьшение частоты вращения приводит к резкому уменьшению производительности насоса. Полное прекращение подачи наступает, если характеристики насоса и сети не пересекаются (точка С на рис. 3-5), т. е. когда развиваемый напор становится равным статическому или меньше его.

Необходимое изменение частоты вращения насосов (вентиляторов) может быть получено путем применения приводных двигателей с переменной частотой вращения: асинхронно-вентильных каскадов, асинхронных электродвигателей в сочетании с тиристорными преобразователями частоты или с источниками группового частотного регулирования, коллекторных электродвигателей переменного тока, двускоростных асинхронных электродвигателей, паротурбинного привода. Другой способ частотного регулирования — включение между валами двигателя и насоса гидромуфты или электромагнитной муфты скольжения.

Регулирование производительности лопастных машин центробежного и осевого типа с помощью направляющего аппарата основано на изменении Q—Н-характеристики при повороте лопаток. По экономичности этот способ превосходит дроссельный и приближается к частотному.

В центробежных насосах из соображений бескавитационной работы направляющие лопатки могут быть установлены только на выходе из рабочего колеса. Хотя Q—//-характеристики и при изменении угла поворота лопаток дают возможность регулировать производительность, характеристика мощности при этом почти не меняется и такой вид регулирования не дает выигрыша по сравнению с дроссельным регулированием. Исходя из этого регулирование с помощью направляющего аппарата применяется лишь в тягодутьевых устройствах, но не в насосах.

Регулирование производительности машин осевого типа поворотом лопастей рабочего колеса получило широкое применение для вентиляторов и насосов, работающих при небольших противодавлениях. Способ основан на изменении формы Q—//-характеристик машины при неизменной характеристике трубопроводной сети. При повороте лопастей происходит изменение характеристики насоса по к. п. д. Благодаря тому, что максимальное значение к. п. д. мало изменяется, но смещается при этом в сторону больших или меньших расходов, удается осуществить экономичное плавное регулирование производительности в широких пределах. Необходимым условием для этого является оборудование осевой машины дистанционным устройством для поворота лопастей рабочего колеса на ходу.

Дроссельное регулирование машин центробежного типа осуществляется путем изменения открытия задвижки, шибера или регулирующего питательного клапана на напорной линии насоса или подводящей линии вентилятора. При этом из-за изменения гидравлического сопротивления трубопроводной системы меняется ее динамическое сопротивление и характеристика сети становится более крутой. Потери на дросселирование возрастают при расширении пределов регулирования и уменьшении противодавления. По сравнению с другими способами дроссельное регулирование неэкономично, но получило широкое применение (в особенности в насосах с большой долей статического напора) из-за простоты и высокой надежности.

В связи с тем что в машинах осевого типа уменьшение производительности обычно сопровождается увеличением мощности на валу, дроссельное регулирование для них еще менее экономично и на механизмах собственных нужд не применяется.

Рассмотрим, какие из перечисленных способов регулирования производительности нашли применение в насосных и тягодутьевых механизмах собственных нужд электрических станций.

Питательные насосы относятся к числу наиболее мощных и ответственных потребителей собственных нужд Так, у блока 300 МВт на сверхкритические параметры пара их мощность составляет 12 МВт, у блока 800 МВт — около 28 и у блока 1200 МВт — 42 МВт. Поэтому к регулированию производительности питательных насосов и типу приводного двигателя предъявляются особо высокие требования в от* ношении надежности и экономичности.

Гидравлическая часть питательных насосов выполняется из нескольких центробежных ступеней, рассчитанных на перекачивание высокотемпературного теплоносителя, с развитой системой концевых уплотнений сальникового типа или с системой гидроуплотнения питательной воды аналогично тому, как это выполнено для главных циркуляционных насосов АЭС с большими маховыми массами.

Для агрегатов мощностью до 200 МВт включительно применяются питательные насосы с электроприводом. Для блоков большей мощности электропривод имеют только пускорезерные насосы, так как предельная мощность выпускаемых асинхронных электродвигателей составляет 8 МВт и недостаточна для обеспечения питательной водой котельных агрегатов блоков 3~9 МВт и более. Производительность каждого пускорезервного насоса составляет примерно 50 % производительности основного. Привод основных питательных насосов у блоков 300 МВт и выше осуществляется от паровой турбины мощностью 12,5 МВт с частотой вращения 5000—6000 об/мин. На электростанциях с докритическими параметрами пара питательный агрегат обычно выполняется в виде одного насоса. При сверхкритических параметрах пара для бескавитационной работы первой ступени насоса питательный агрегат составляется из предвключенпого (бустерного) и главного насосов, включенных последовательно. Привод этих насосов обычно раздельный. Так как бустерный насос может быть выполнен на частоту вращения 3000 об/мин и его мощность не превышает 500 кВт, он обычно снабжается электроприводом.

Таким образом, тип привода питательных насосов и способ регулирования их производительности определяются единичной мощностью основных агрегатов и параметрами пара. При давлениях пара до 10 МПа применяют непосредственное соединение валов электродвигателя и насоса при дроссельном регулировании производительности. При более высоких докритических параметрах пара и мощностях блоков до 200 МВт соединение валов электродвигателя и питательного насоса осуществляется через гидромуфту с более экономичным частотным регулированием.

Применение гидромуфт помимо экономии электроэнергии позволяет устранить регулирующий питательный клапан парового котла и потери на дросселирование в нем, снижает расчетное давление в напорном трубопроводе по сравнению с аналогичным давлением при дроссельном регулировании. Особенно выгодно применение гидромуфты в условиях резкопеременных суточных графиков нагрузки энергосистемы и снижения коэффициента загрузки блоков, работающих на дорогом топливе. Питательные насосы прямоточных котлов по сравнению с насосами барабанных котлов на те же параметры пара работают при меньшей доле статического напора в общем напоре, поэтому эффективность применения гидромуфт в блоках с прямоточными котлами выше, чем в блоках с барабанными.

В мощных блоках на сверхкритические параметры пара благодаря применению паротурбинного привода удается осуществить весьма экономичное частотное регулирование производительности питательных насосов без гидромуфт за счет изменения частоты вращения турбины (рис. 3-5). Преимущества турбопривода основных питательных насосов и других мощных механизмов собственных нужд, например дутьевых вентиляторов котельных агрегатов под наддувом, не исчерпываются экономией электроэнергии при регулировании: 1) к. п. д. турбопривода увеличивается с ростом мощности и на мощных блоках становится выше к. п. д. электропривода; 2) увеличивается полезный отпуск электроэнергии при той же мощности тур богенератора из-за отсутствия ее расхода на привод питательных насосов я дутьевых механизмов; 3) уменьшается мощность трансформаторов собственных нужд, что приводит к снижению токов к. з., облегчению и удешевлению аппаратуры распределительного устройства собственных нужд; 4) увеличивается устойчивость технологического режима блока благодаря отсутствию влияния частоты на производительность питательных насосов; 5) питательный агрегат может быть выполнен на увеличенную частоту вращения без редуктора, что повышает к. п. д. и делает более компактными как турбину, так и насос.

При использовании турбопривода несколько усложняется тепловая схема электростанции, требуется установка резервных механизмов с электроприводом и сооружение резервной котельной на давление пара 1,5 МПа. Пусковая котельная позволяет развернуть механизмы собственных нужд с паротурбинным приводом и при неработающих главных турбогенераторах. При напряженном положении в энергосистеме в период максимума нагрузки снабжение механизмов собственных нужд паром от резервной котельной позволяет увеличить мощность основного турбогенератора.

Для питательных насосов высокоманевренных блоков с частыми пусками, остановами и колебаниями нагрузки перспективным является синхронный привод. За последние годы значительно улучшены параметры синхронных двигателей, внедрены быстродействующие тиристорные системы возбуждения с высокими кратностями форсировки, автоматические регуляторы возбуждения сильного действия с устройствами гашения поля и последующего его включения.

Рис. 3-6. Схема питания собственных нужд блока с групповым частотным регулированием 1 — рабочий трансформатор собственных нужд; 2 — основной блок; 3 — резервный трансформатор собственных нужд; 4 — регулируемая ступень питательных насосов; 5 — приводная турбина; 6 — секции собственных нужд регулируемой частоты; 7 — вспомогательный генератор частотного регулирования; 8 — секции собственных нужд неизменной частоты напряжения

По своим пусковым характеристикам синхронные двигатели приблизились к асинхронным, а при перерывах питания, сопровождающихся гашением поля возбуждения, допускают успешную автоматическую ресинхронизацию без разгрузки механизма и тем способствуют успешному самозапуску параллельно работающих асинхронных двигателей.

Так как в синхронных двигателях нет ограничений по мощности, как в асинхронных, а их системы воздушного охлаждения более просты в эксплуатации, чем системы непосредственного водяного охлаждения асинхронных двигателей предельной мощности, использование их для привода питательных насосов может дать определенные преимущества.

В зарубежной практике имеются примеры привода питательных агрегатов от вала главного генератора через гидромуфту и мультипликатор. Гидромуфта служит здесь не только для регулирования производительности при частичных нагрузках блока, но и для отсоединения насоса от вала турбины в аварийных условиях. Привод от основной турбины наиболее экономичен, но при этом значительно усложняется конструкция главных турбоагрегатов, увеличивается длина вала, возникают серьезные технические трудности в создании гидромуфты и редуктора при больших мощностях питательных насосов.

Экономичное регулирование производительности механизмов с, и. при частичных нагрузках блока возможно и групповым частотным способом (рис. 3-6). Синхронный генератор переменной частоты приводится во вращение от вспомогательной паровой турбины по схеме, аналогичной схеме привода питательных насосов. В групповом регулировании участвуют дымососы, дутьевые и мельничные вентиляторы, циркуляционные насосы турбин, питатели топлива, некоторые типы мельниц, часть питательных и конденсатных насосов. Для согласованного изменения производительности необходимо совпадение регулировочных характеристик механизмов е. и., что не выполняется для механизмов с большим противодавлением и для механизмов, преодолевающих лишь гидравлическое сопротивление трубопроводной сети. Приближение регулировочных характеристик питательных и конденсатных насосов к характеристикам остальных механизмов осуществляется разделением механизмов на две группы, одна из которых участвует в частотном регулировании, а другая работает при постоянной частоте вращения и получает питание от рабочего трансформатора с, и, К рабочему трансформатору собственных нужд подключаются и все остальные электродвигатели механизмов, не требующие регулирования производительности.

Схема группового частотного регулирования позволяет обеспечить более надежное электроснабжение механизмов собственных нужд при аварийных снижениях частоты и напряжения в системе.