Во время работы в генераторе возникают потери энергии, превращающиеся в теплоту и нагревающие его элементы. Хотя к. п. д. современных генераторов очень высок и относительные потери составляют всего 1,5—2,5%, абсолютные потери достаточно велики (до 10 МВт в машине 800 МВт), что приводит к значительному повышению температуры активной стали, меди и изоляции.

Предельный нагрев генераторов лимитируется изоляцией обмоток статора и ротора, так как под воздействием теплоты происходит ухудшение ее электроизоляционных свойств и понижение механической прочности и эластичности. Изоляция высыхает, крошится и перестает выполнять свои функции. Опытным путем установлено, что процесс этого, так называемого старения изоляции протекает тем быстрее, чем выше ее температура. Математически это выражается формулой

Т = TQ exp (—at), (1-7)

где Т — срок службы изоляции при температуре t\ Т0 — то же при t— 0°С [по разным источникам Т0 = (1,5ч- 5). I04 лет J; a — коэффициент, зависящий от скорости старения изоляции.

По так называемому восьмиградусному правилу, установленному экспериментально и положенному в основу расчетов температурных режимов электрооборудования у нас в стране, при повышении температуры изоляции на 8 °С срок ее службы уменьшается в два раза. Таким образом, если расчетный срок службы изоляции при длительном воздействии температуры ( = 105 сС равен 20 годам, то при увеличении рабочей температуры до 113 °С он снизится до 10 лет, а при температуре 121 °С окажется равным всего 5 годам. Это правило может применяться только в диапазоне температуры 80—150 °С. При температуре ниже 80 °С старение изоляции сильно замедляется, а при больших температурах — резко убыстряется. Коэффициент а в (1-7) при восьмиградусном правиле равен 0,0865 *.

*В нормах Международной электротехнической комиссии (МЭК) принято шестиградусное правило, при котором коэффициенте равен 0,112.

Ясно, что изоляция должна работать при такой температуре, при длительном воздействии которой она сохранит свои изоляционные и механические свойства в течение времени, сравнимого со сроком службы генератора (или другого электрооборудования). Эта температура и будет характеризовать нагревостойкость изоляции.

По нагревостойкости изоляционные материалы делятся па семь классов, однако материалы, применяемые для изоляции обмоток крупных турбо- и гидрогенераторов, относятся к трем из них: к классу В — материалы на основе слюды, асбеста и стекловолокна с органическими пропиточными и связующими составами; к классу F — те же материалы, но в качестве связующего в них служат термореактивные смолы (например, эпоксидные), затвердевающие при 150— 160 °С и не размягчающиеся при повторных нагреваниях; наконец, к классу Н — те же материалы, но с кремнийорганическими компаундами, обладающими наибольшей нагревостойкостью (до 180 °С).

Термореактивняя изоляция обладает значительно лучшими электрическими и механическими характеристиками по сравнению с изоляцией класса В, битумные компаунды которой начинают размягчаться и вытекать из обмоток при 110— 120 °С; поэтому, несмотря на дороговизну, она применяется теперь для изоляции обмоток крупных блочных генераторов.

Нагревостойкость изоляционных материалов, а также допускаемые длительные превышения температуры для обмоток статора и ротора указаны в табл. 1 -1.

Превышения температуры ©доп нормируются, потому что сама температура изоляции t зависит от двух факторов: от температуры охлаждающей среды (иХЛ и от нагрузки машины, определяющей это превышение:

![]() (1-8)

(1-8)

Температура охлаждающей среды установлена стандартами равной 40 ЭС, и при изменении по каким-либо причинам этой температуры допускаются соответствующие изменения вдоп, а следовательно, и нагрузки генератора. Методы измерения превышений температуры обмоток несовершенны и не гарантируют получения их точных максимальных значений. Поэтому допустимые превышения Вдоп, указанные в табл. 1-1, несколько меньше t-t охл.

Для того чтобы температура генераторов во время их работы оставалась в допустимых пределах, необходим непрерывный интенсивный отвод теплоты от них, который и выполняется при помощи системы охлаждения.

Таблица 1-1

Класс нагревостойкости | Температура. °С | Предельное, длительно допустимое превышение температуры, °С | |

Статор | Ротор | ||

в | 130 | 80 | 90 |

F | 155 | 100 | 110 |

Н | 380 | 125 | — |

Таблица 1-2

| Давление, | Физические свойства в долях показателей воздуха | ||

Охлаждающая среда | Тепло | Плотность | Тепло- | |

Воздух | 0,100 | 1,0 | 1,0 | 1,0 |

Смесь водорода (97 %) и воздуха (3 %) | 0,103 | 5,9 | 0,098 | 1,33 |

Водород | 0,103 | 7,1 | 0,070 | 1,44 |

| 0,200 | 7,1 | 0,140 | 2,75 |

| 0,300 | 7,1 | 0,210 | 3,00 |

| 0,400 | 7,1 | 0,280 | 4,00 |

Трансформаторное масло | 0,100 | 5,3 | 848,0 | 21,0 |

Вода | 0,100 | 23,0 | 1000,0 | 50,0 |

В качестве охлаждающей среды в современных генераторам применяют газы (воздух, водород) и жидкости (вода, масло). Их сравнительные теплоотводящие свойства приведены в табл. 1-2.

Турбогенераторы выполняются с воздушным, водородным, водородно-жидкостным или чисто жидкостным охлаждением. Гидрогенераторы имеют воздушное или воздушно-жидкостное охлаждение.

По способу отвода теплоты от меди обмоток системы охлаждения подразделяются на косвенные (поверхностные) и непосредственные. При косвенном охлаждении (оно применяется только при газах) охлаждающий газ не соприкасается с проводником обмоток, а теплота, выделяемая в них, передается газу через изоляцию, которая таким образом оказывается перегруженной в тепловом отношении и значительно ухудшает теплопередачу.

При непосредственном охлаждении водород, вода или масло (для воздуха непосредственная система применяется лишь в гидрогенераторах) циркулируют по внутрипроводниковым каналам и, соприкасаясь непосредственно с нагретой медью, отводят от нее теплоту при максимальной эффективности теплопередачи, так как между источником тепла и охлаждающей средой кет никаких барьеров. Большим преимуществом такой системы является также небольшая тепловая нагрузка изоляции.

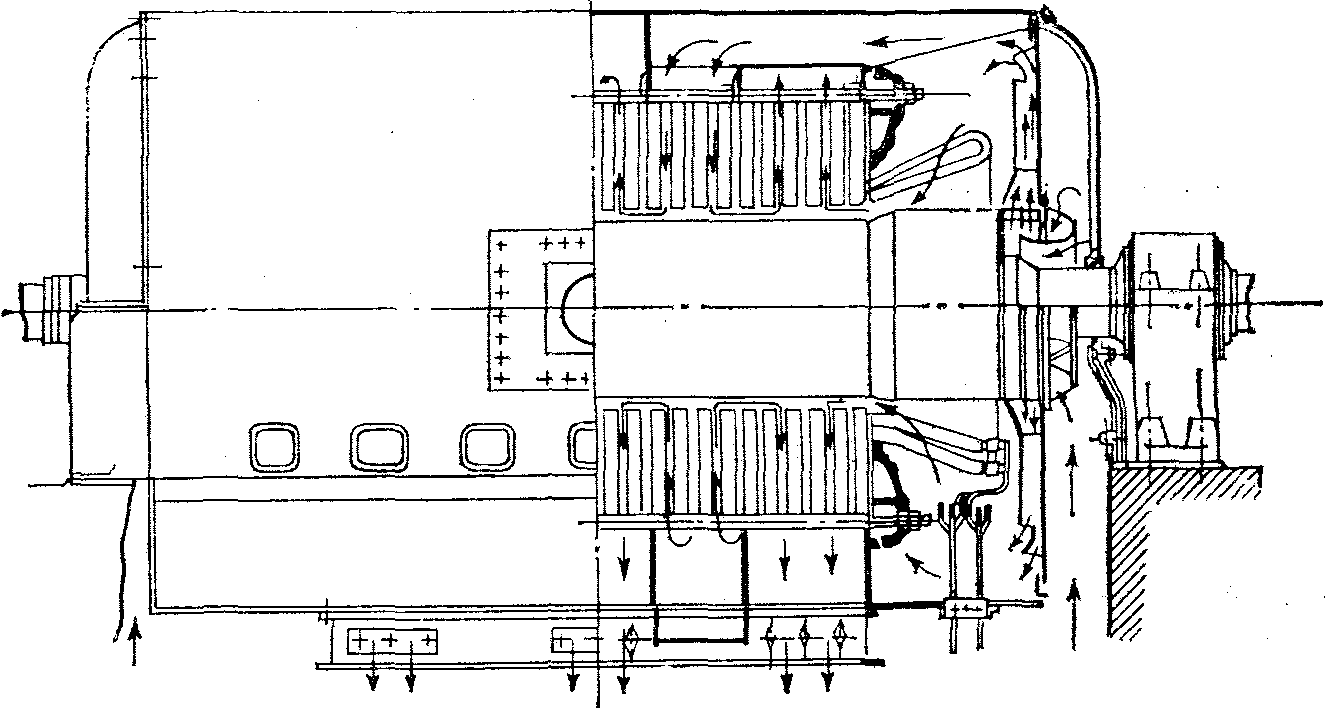

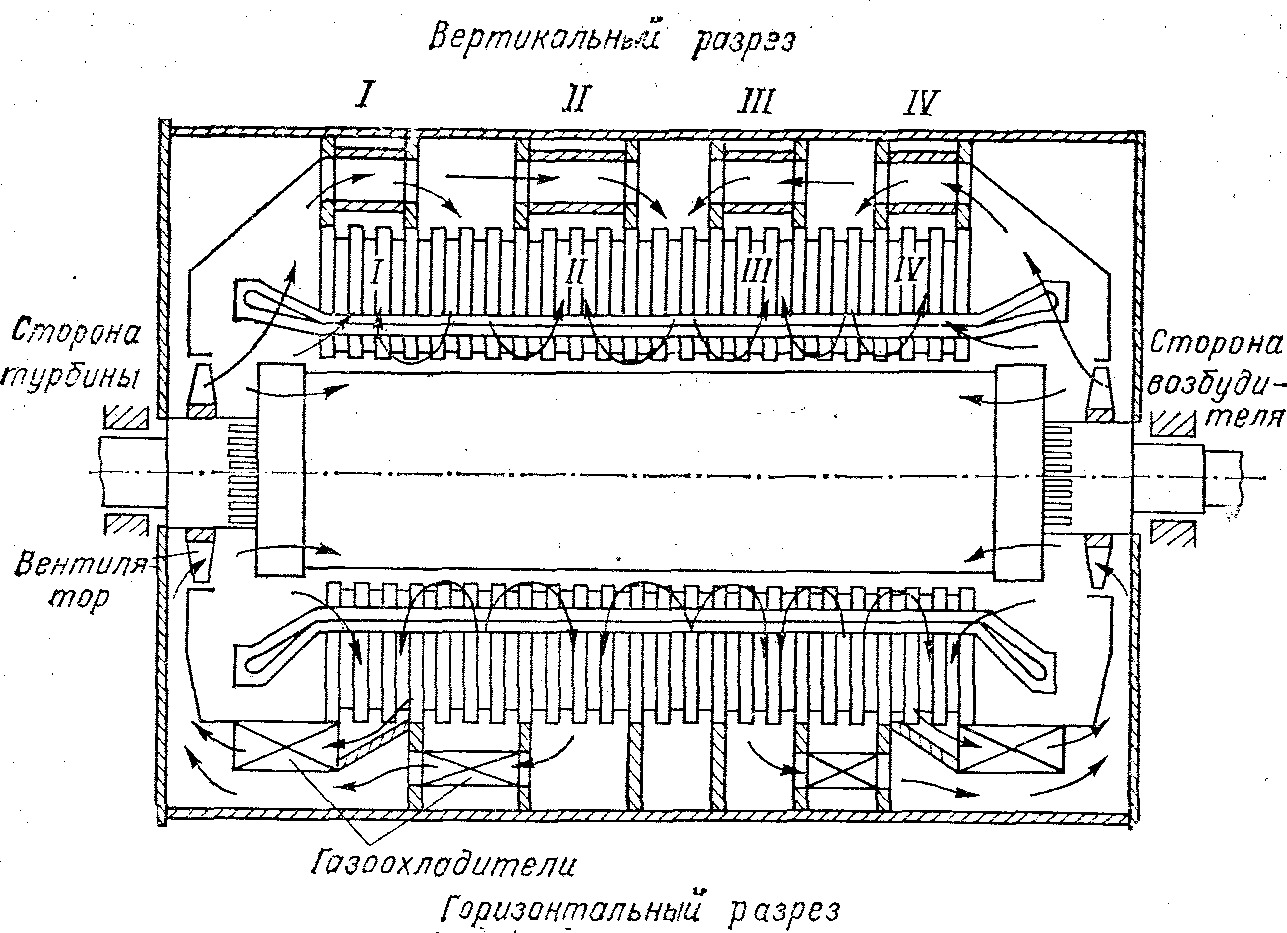

Исторически первой системой охлаждения генераторов была система косвенного охлаждения. При этой системе циркуляция воздуха в машине осуществляется вентиляторами, насаженными на вал G обоих ее торнов. Нагретый в машине воздух выбрасывается через горячие камеры в воздухоохладитель, расположенный под генератором, а оттуда, через общие камеры холодного воздуха поступает обратно в генератор (рис. 1-1).

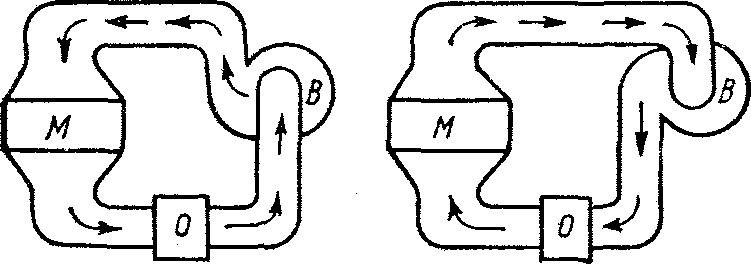

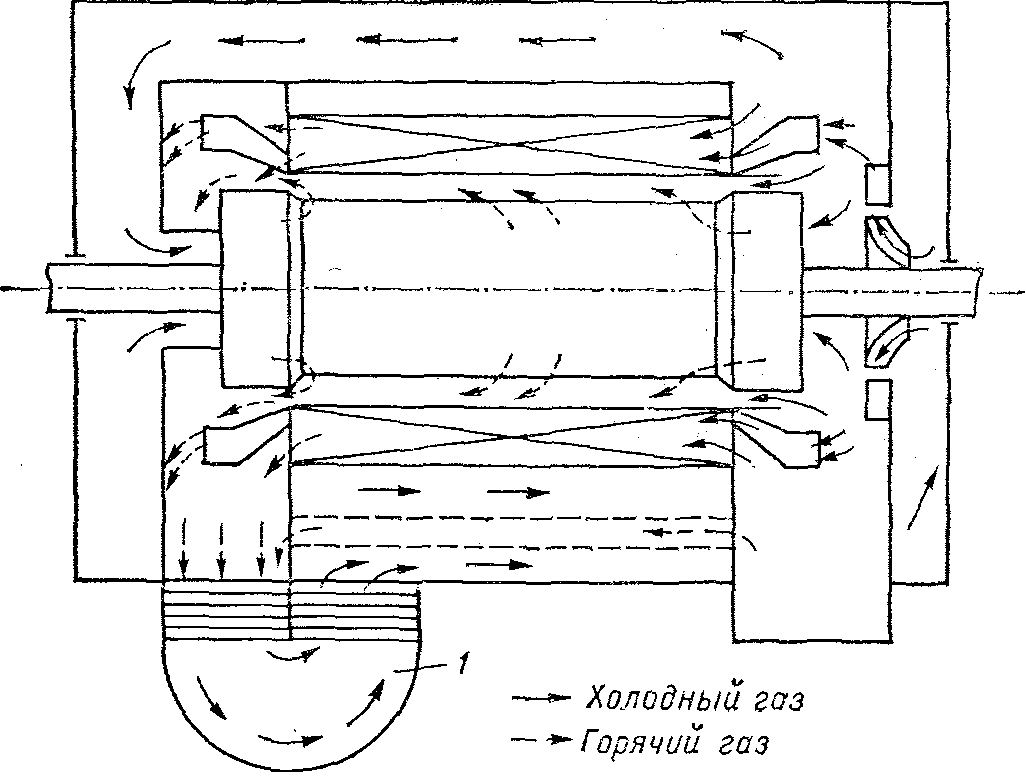

Из схемы на рис. 1-2 видно, что при такой системе вентиляции один и тот же объем воздуха совершает замкнутый цикл охлаждения, поэтому ее называют замкнутой. В зависимости от расположения вентиляционных каналов и направления движения воздуха в машине различают осевую (рис. 1-3) и радиальную (рис. 1-4) вентиляцию.

Рис. 1-1. Замкнутая система косвенного воздушного охлаждения турбогенератора

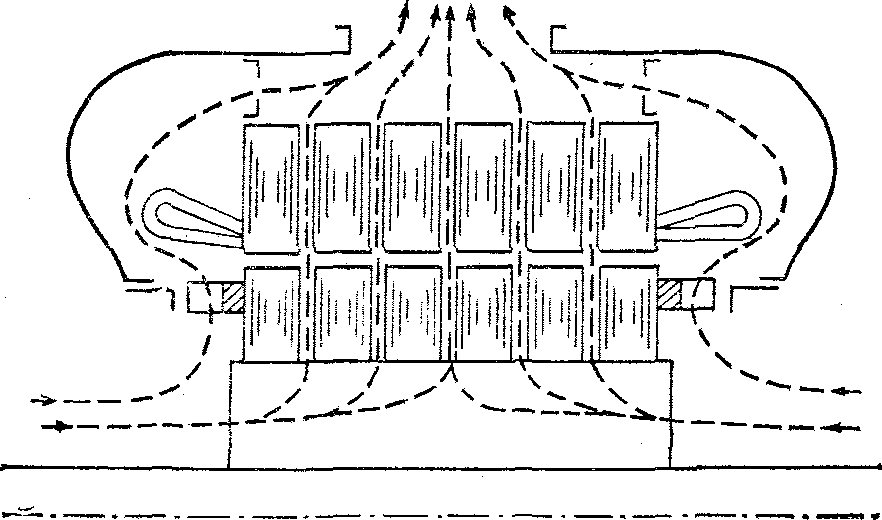

Эффективность вентиляции повышается при разделении потока охлаждающего воздуха на несколько параллельных струй. Радиальная многоструйная система вентиляции широко применялась до 50-х годов, и сейчас в эксплуатации находится значительное число турбогенераторов до 100 МВт, а также гидрогенераторов до 225 МВт с воздушным охлаждением (рис. 1-5).

В настоящее время косвенное воздушное охлаждение применяют ограниченно, в турбогенераторах только до 12 МВт и в гидрогенераторах до 150—160 МВт. Более мощные генераторы оснащаются теперь более эффективными системами охлаждения, позволяющими значительно увеличить единичную мощность без существенного увеличения размеров машины, которые уже у генераторов 100 МВт с косвенным воздушным охлаждением достигли предельных значений, определяемых транспортными, технологическими и конструктивными соображениями.

Рис. 1-2. Замкнутые системы вентиляции М машина; В = вентилятор; О - охладитель

Ряс. 1-3. Осевая вентиляция

Полная мощность турбогенератора S (кВ-А) выражается через его основные параметры следующей формулой

![]() (1-9)

(1-9)

где — магнитная индукция в зазоре, Тл; Df — диаметр расточки статора, м; 1 — длина активной стали, м; п — частота вращения генератора, об/мин; к — коэффициент, принимаемый для турбогенераторов равным 1,1; Л5 — линейная нагрузка статора, А/см,

![]() (1-10)

(1-10)

(/и — номинальный ток статора, A; Nu — число проводников в пазу; bг — пазовое деление, см).

Повышение единичной мощности генераторов может производиться только за счет увеличения отдельных конструктивных параметров, входящих в (1-9). Однако частота вращения п не может быть повышена, так как определяется частотой сети и числом пар полюсов генератора. Индукция в зазоре Sg современных крупных турбогенераторов также достигла практически предельного значения 1 Тл и не может существенно меняться из-за насыщения в зубцах. Диаметр статора нельзя увеличивать из-за транспортных ограничений, а диаметр ротора — по условиям технологии изготовления его бочки. Длина бочки ротора / не должна быть больше шестикратного диаметра бочки, так как иначе статический прогиб ее достигнет недопустимых значений, а собственная частота приблизится к критической, при которой могут возникнуть опасные вибрации ротора. Это означает, что при предельном диаметре ротора 1200 мм длина его активной стали не может быть больше 7200—7500 мм.

Рис. 1-4. Радиальная вентиляция

Рис. 1-5. Воздушное охлаждение гидрогенератора Братской ГЭС

225 МВт

I — ротор; 2 — статор

Таким образом, единственная возможность повышения единичной мощности генераторов заключается в увеличении линейной нагрузки (а следовательно, плотности тока), которое требует соответствующего увеличения интенсивности отвода теплоты и может быть выполнено только при переходе на принципиально иные способы охлаждения.

Первым шагом повышения интенсивности охлаждения был переход на другую охлаждающую среду (водород) при сохранении системы косвенного охлаждения.

Рис. 1-6. Многоструйная система водородного охлаждения турбогенератора

За счет лучших теплоотводящих свойств водорода удалось изготовить генераторы с максимальной мощностью 150 МВт. Кроме повышения единичной мощности при переходе на водород были получены следующие преимущества: потери в генераторе на трение и вентиляцию уменьшились в 10 раз, так как плотность водорода в 14 раз меньше плотности воздуха. Это привело к повышению к. п. д. турбогенератора примерно на 0,8 %. Удлинился срок службы изоляции и повысилась ее надежность, так как при коронировании не возникает озона, вызывающего интенсивное окисление изоляции и вредные азотные соединения. Из-за значительно меньшей вязкости водорода снижается шум генератора. При внутренних повреждениях в машине уменьшается вероятность пожара в ней, так как водород не поддерживает горения. Значительно уменьшается поверхность газоохладителей, которые могут теперь быть встроены в корпус генератора. Правда, применение водорода для охлаждения связано с опасностью взрывов гремучей смеси, которая образуется при определенных соотношениях кислорода и водорода. Однако правильная эксплуатация систем водородного охлаждения сводит на нет эту опасность.

На рис. 1-6 изображена схема циркуляции водорода при радиальной многоструйной системе косвенного охлаждения турбогенератора.

Косвенное водородное охлаждение сохранилось в настоящее время только в турбогенераторах 30—60 МВт и в синхронных

компенсаторах 32 MB.А и выше, так как увеличение единичной мощности при косвенной системе охлаждения ограничено превышениями температур в изоляции и стали над температурой охлаждающей среды.

В гидрогенераторах водородное охлаждение не применяется из-за больших размеров этих машин, при которых трудно создать газоплотный корпус.

Дальнейшее повышение единичной мощности турбогенераторов оказалось возможным лишь при переходе на систему непосредственного охлаждения. Такое охлаждение применяется теперь не только в машинах 200—800, но и в машинах 150, 100 и 60 МВт.

Как видно из табл. 1-2, наилучшей охлаждающей средой является вода. Получение дистиллята с удельным сопротивлением 200-10+3 Ом. см не представляет трудностей. Поэтому при жидкостном охлаждении преимущественно применяется вода. Теплоотводящая способность трансформаторного масла примерно в 2,5 раза ниже, чем воды, а кроме того, масло пожароопасно и поэтому значительно реже применяется в качестве охлаждающей среды.

Для непосредственного охлаждения статора и ротора турбогенераторов широко применяется также водород.

Турбогенераторы с непосредственным охлаждением делятся на следующие четыре группы: 1) с косвенным охлаждением статора и непосредственным охлаждением ротора водородом; 2) с непосредственным охлаждением статора и ротора водородом; 3) с непосредственным жидкостным охлаждением статора и непосредственным водородным охлаждением ротора; 4) с непосредственным жидкостным охлаждением статора и ротора.

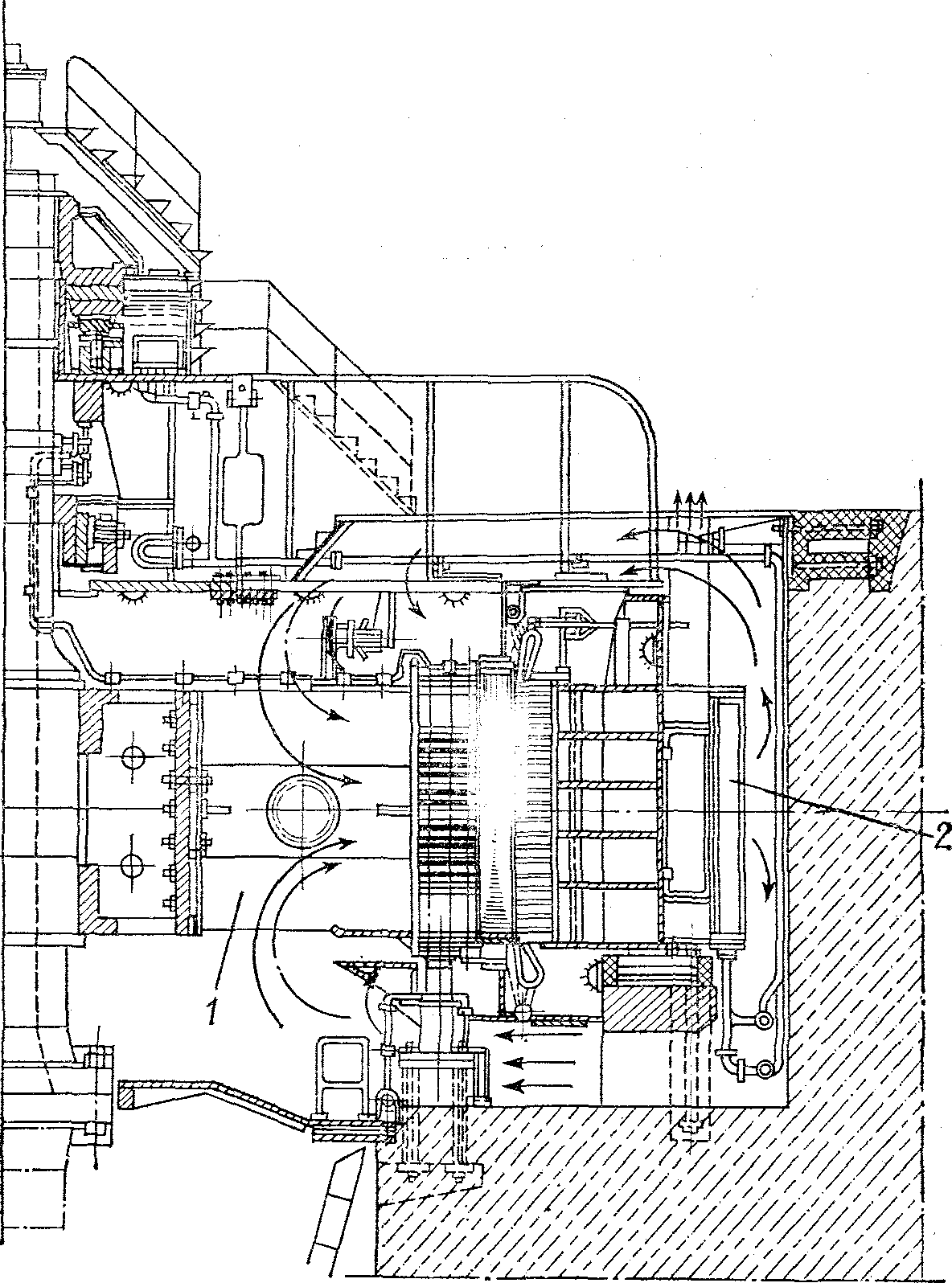

К первой группе принадлежат турбогенераторы серии ТВФ мощностью 60, 100, 120 и 200 МВт, предназначенные для соединения с теплофикационными турбинами. Непосредственное охлаждение роторов этих турбогенераторов осуществляется по схеме самовентиляции. Косвенное охлаждение обмотки и сердечника статора осуществляется по радиальной многоструйной схеме. При этом отсеки горячего и холодного водорода совпадают с местами забора и выхода газа у ротора. Циркуляция водорода осуществляется вентиляторами, насаженными на вал машины с обоих ее торцов (рис. 1-7). Водород охлаждается в газоохладителях, встроенных в корпус генератора. В настоящее время турбогенераторы ТВФ-200 сняты с производства.

Вторую группу составляют турбогенераторы ТГВ-200 и ТГВ-300, циркуляция водорода в которых создается компрессором, установленным на валу ротора со стороны контактных колец. Обмотки статора обеих машин охлаждаются одинаково, со входом холодного водорода в каналы стержней обмотки со стороны контактных колец и выходом нагретого газа со стороны турбины. На рис. 1-8 показан разрез паза статора ТГВ-200 со стержнем обмотки, состоящим из двух рядов элементарных проводников прямоугольного сечения.

Рис. 1-7. Схема водородного охлаждения турбогенератора серии ТВФ

Рис. 1-8. Сечение стержня статорной обмотки ТГВ-200

Между ними уложены полые тонкостенные трубки, также прямоугольного сечения, по которым проходит охлаждающий газ. Стенки трубок выполнены из нержавеющей стали для уменьшения потерь на вихревые токи и покрыты тонким слоем изоляции. Для уменьшения гидравлического сопротивления сечение каналов принято достаточно большим. Стержни обмотки статора турбогенератора ТТВ-300 имеют такую же конструкцию. Обмотки ротора у этих машин охлаждаются по различным схемам. У турбогенератора ТГВ-200 холодный водород подается в полые проводники со стороны лобовых частей, а нагретый— выходит в центре ротора (рис. 1-9). У турбогенератора ТГВ-300 лобовые и пазовые части проводников охлаждаются раздельными потоками водорода. Различны и схемы охлаждения сердечников: сердечник статора турбогенератора ТГВ-200 охлаждается водородом, проходящим по радиальным каналам со стороны спинки в зазор. Сердечник статора турбогенератора ТГВ-300 охлаждается по осевой схеме через каналы, расположенные в спинке статора и зубцах. Газоохладители турбогенератора ТГВ-200 встроены в корпус со стороны турбины, а ТГВ-300 — установлены в специальной камере 1, расположенной в нижней части корпуса генератора. На рис. 1-10 представлена схема вентиляции турбогенератора ТГВ-300.

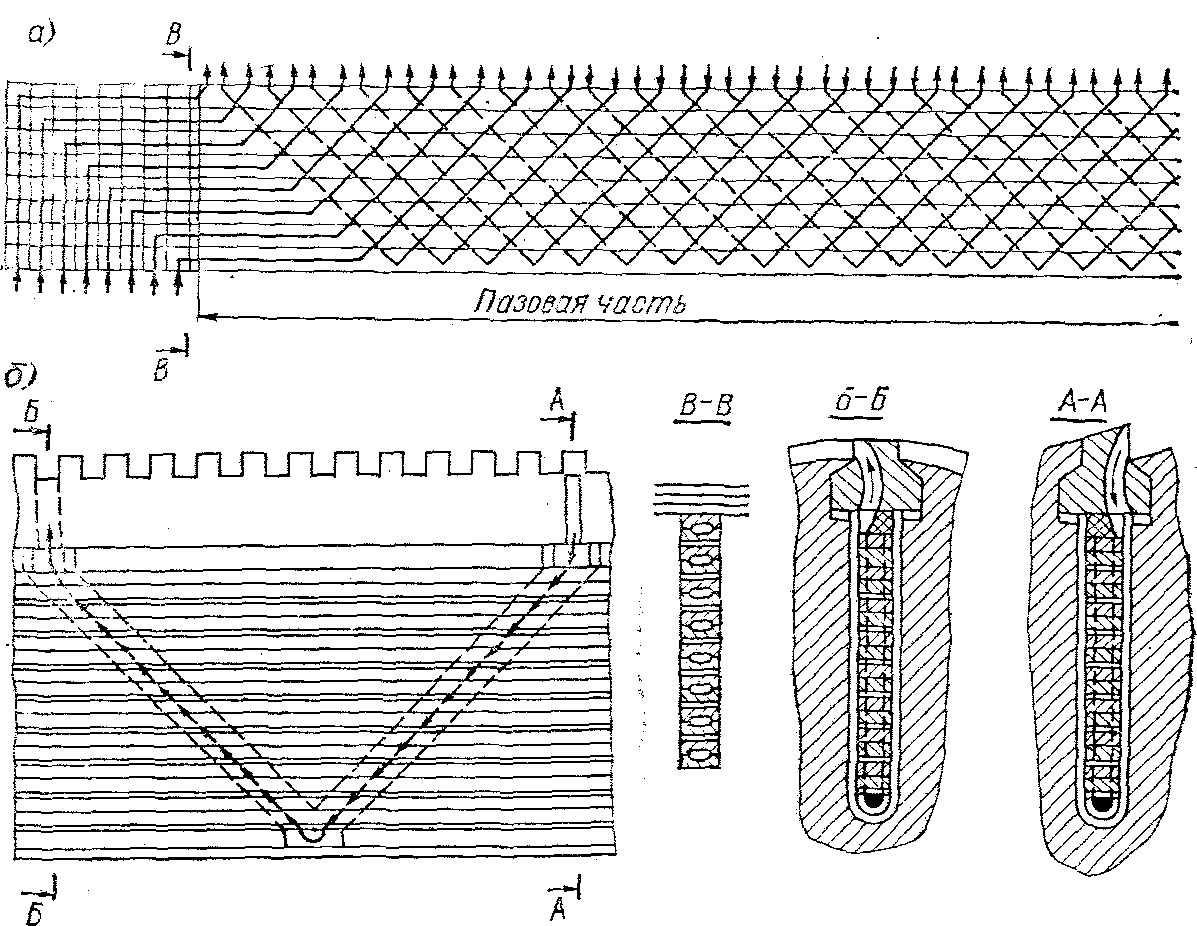

В третью группу входят турбогенераторы серии ТВВ мощностью 150, 200, 300, 500 и 800 МВт. Обмотка статора этих машин имеет непосредственное водяное охлаждение, а обмотка ротора охлаждается водородом по схеме самовентиляции с забором газа из зазора через отверстия в пазовых клиньях и с возвращением нагретого газа в зазор через другие отверстия.

Рис. 1-9. Схема охлаждения турбогенератора ТГВ-200

Нагретый газ из зазора отсасывается вентиляторами, установленными по торцам ротора, и нагнетается через газоохладители в радиальные каналы сердечника статора, а через них в зазор (рис. 1-11). Схема самовентиляции роторов турбогенераторов серий ТВФ и ТВВ приведена на рис. 1-12. Вентиляционные каналы, образованные

.Рис, 1-10, Схема охлаждения турбогенератора ТГВ-300

Рис. 1-11. Схема охлаждения турбогенераторов серии ТВВ

вырезами в проводниках обмотки ротора, идут диагонально поверхности ротора к дну паза и обратно. Как видно из схемы на рис. 1-12, а, система каналов выполнена многоходовой и охлаждением охвачены все проводники обмотки. Входные и выходные отверстия в пазовых клиньях снабжены дефлекторами такого профиля, при котором при вращении ротора на входе водорода создается напор, а на выходе — разрежение.

Рис. 1-12. Схема самовентиляции роторов турбогенераторов серий ТВФ и ТВВ; й — общая схема охлаждения; б — элементарный путь охлаждающего газа А^А, Б-*г-Б, В^В - разрезы паза

Рис. 1-13. Схема охлаждения генератора ТГВ-500

Рис. 1-14. Сечение стержня статорной обмотки турбогенераторов серии ТВВ с водяным охлаждением

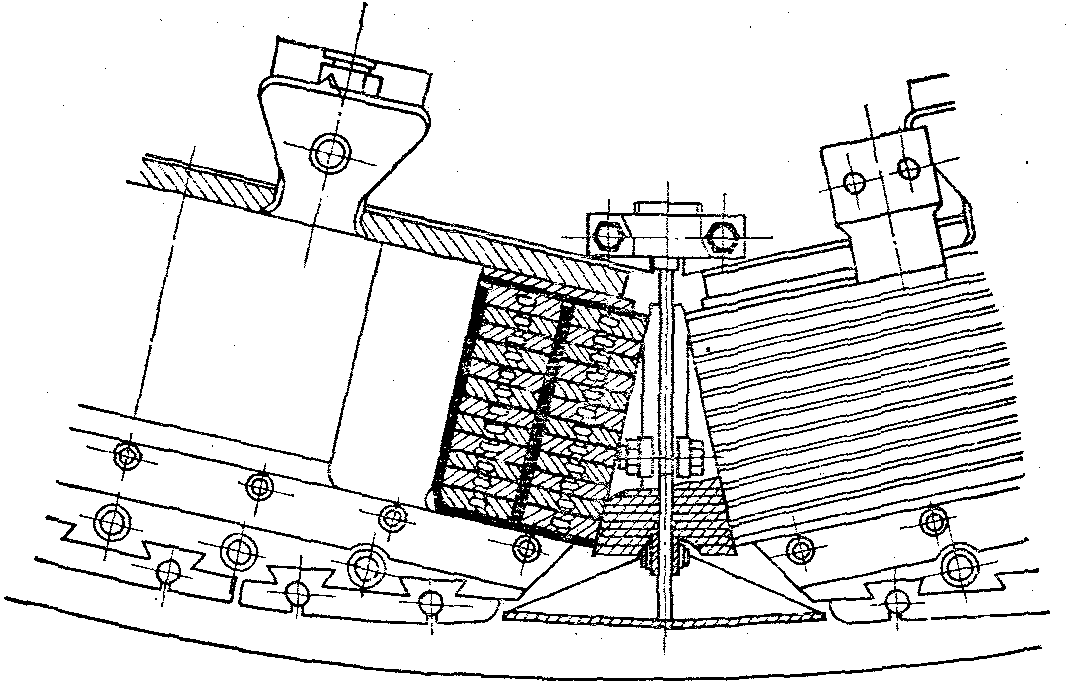

Четвертая группа состоит из турбогенераторов типа ТЕШ-300, у которых статор охлаждается маслом, а ротор водой, и турбогенераторов типа ТГВ-500 с непосредственным водяным охлаждением статора и ротора. Сердечник статора ТГВ-500 охлаждается водородом, который нагнетается в зазор и через него в радиальные каналы сердечника вентиляторами, установленными по обоим торцам вала. Нагретый водород охлаждается в газоохладителях, встроенных в корпус генератора. Подвод дистиллята к обмотке ротора и слив осуществляются через центральное отверстие в валу ротора. На рис, 1-13 дана схема вентиляции турбогенератора ТГВ-500. На рис. 1-14 показан разрез стержня обмотки, охлаждаемой водой. Чередование полых и сплошных элементарных проводников объясняется необходимостью уменьшить добавочные потери ог вихревых токов, которые возникают в полых проводниках из-за большой их высоты. В турбогенераторе ТВМ-300 охлаждающей средой является трансформаторное масло, которое прогоняется через осевые каналы сердечника статора и полые проводники обмотки статора масляными насосами. Сердечник статора отделен от ротора изоляционным цилиндром, размещенным в зазоре и герметично закрепленным в торцевых щитах. Поверхность ротора омывается воздухом, а его обмотка имеет непосредственное водяное охлаждение. Как указывалось, пожароопасность масла и худшие по сравнению с водой теплоотводящие свойства сдерживают применение масла в качестве охлаждающей среды.

Представляет интерес система охлаждения самого крупного генератора нашей страны типа ТВВ-1200-2УЗ мощностью 1200 МВт.

Обмотки его статора выполнены с непосредственным охлаждением дистиллированной водой, а обмотки ротора и активной стали статора — водородом, циркулирующим внутри газонепроницаемого корпуса. Дистиллят в обмотке статора циркулирует под напором насоса и охлаждается в теплообменниках, расположенных вне генератора. Водород циркулирует в генераторе под действием вентиляторов, установленных на валу ротора, а охлаждается в газоохладителях, встроенных в корпус генератора. Циркуляция воды в газоохладителях и теплообменниках осуществляется насосами, установленными вне генератора.

Газовый объем собранного генератора равен 165 м3, давление водорода в корпусе статора 0,5 МПа, а номинальная температура холодного водорода +40 °С. Расход дистиллята через обмотку статора составляет 180 м3/ч.

Перспективной является система охлаждения крупных турбогенераторов «три воды» — система полностью с водяным охлаждением, без заполнения генератора водородом, примененная на турбогенераторе типа ТЗВ-800-2УЗ мощностью 800 МВт, установленном в 1980 году на Рязанской ГРЭС для опытной эксплуатации.

Обмотки статора и ротора этого генератора охлаждаются непосредственно водой, протекающей по каналам медных трубчатых проводников. Активная сталь сердечника статора охлаждается взамен радиальных вентиляционных каналов охладителями из силумина, запрессованными между пакетами активной стали о залитыми в них змеевиками из нержавеющей стали для охлаждающей воды. Сталь ротора и газ (азот), заполняющий герметизированный корпус генератора при давлении, близком к атмосферному, охлаждаются в основном водоохлаждаемой демпферной обмоткой ротора. Все конструктивные элементы: нажимные плиты, пальцы и стяжные ребра сердечника, концевые части и щиты, щеточная траверса, щетки, их токоподводы и арматура — охлаждаются также водой, и только контактные кольца имеют воздушную вентиляцию.

Водяное охлаждение взамен водородно-водяного приводит к снижению превышения температуры обмоток на 30—50 °С и к уменьшению поперечного сечения каналов для охлаждающего агента в проводниках обмотки ротора в 1,5—2 раза, что снижает потери в них на 15—20 %. Существенно снижаются также потери на циркуляцию охлаждающего агента. Уменьшение этих потерь, а также объема машин с водяным охлаждением позволяет достигнуть высоких эксплуатационных показателей за счет повышения линейной нагрузки, плотности тока и индукции. Так, к. п. д. рязанской машины оказался равным 98,86 %.

Рис. 1-15, Полюс ротора гидрогенератора с непосредственным водяным охлаждением обмотки возбуждения

Немаловажным преимуществом генераторов с водяным охлаждением является значительное понижение пожароопасности и исключение взрывоопасности благодаря устранению водорода.

Рис. 1-16. Полюс ротора гидрогенератора с непосредственным воздушным охлаждением обмотки возбуждения

Непосредственное охлаждение водой статора и ротора гидрогенераторов в последнее время тоже находит применение, так как позволяет уменьшить габариты машин и увеличить их предельную мощность. На рис. 1-15 показан полюс ротора гидрогенератора о непосредственным водяным охлаждением, а на рис. 1-16 — непосредственное воздушное охлаждение обмотки ротора гидрогенератора, также более эффективное, чем косвенное охлаждение.