Современный уровень развития магистральных шинопроводов переменного тока, являющихся наиболее сложными по своей конструкции и техническим требованиям, предъявляемым к ним, немыслим без учета параметров, достигнутых ведущими иностранными фирмами в области производства шинопроводов. Здесь приведены основные особенности конструкций зарубежных шинопроводов и перспективы развития отечественных шинопроводов.

Потери электроэнергии в шинопроводах составляют значительную величину общих потерь электроэнергии в сетях 0,4 кВ промышленных предприятии (приблизительно 5%).

Снижения этих потерь в магистральных шинопроводах можно добиться за счет применения шин оптимальной формы и сечения, их числа на фазу, более рационального их взаимного расположения в кожухе, лучших условий охлаждения и других факторов, определяющих конструкцию шинопровода в целом.

Рассмотрение материалов ряда зарубежных стран (Франция, США, Япония и др. позволило установить следующее.

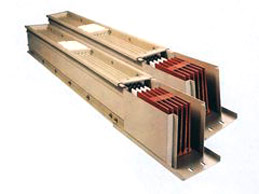

Шинопроводы предназначают для работы в сетях с изолированной или заземленной нейтралью. Номинальный ток этих шинопроводов колеблется в широком диапазоне от 600 до 6000 А с небольшим шагом по шкале токов (200—300 А для шинопроводов до 1600 А и выше для более мощных шинопроводов). Тесная шкала токов позволяет лучше использовать шинопроводы по току. При этом схема расположения шин в шинопроводах весьма разнообразная. В европейских странах, например, французская фирма «Каналис» и фирма ФРГ «Клёкнер-Мюллер» применяют преимущественно многополосные пакеты шихтованных шин (рис. 14,а) с прямым или обратным чередованием фаз (ABCN ABCN или ABCN NCBA).

В США и Японии, например, фирмы «Вестингауз» и «Мацусита» начали применять однополосные шины, сжатые в трехфазные пакеты — модульные шинопроводы (рис. 14, б).

В шихтованных магистральных шинопроводах переменного тока на каждую фазу используют несколько шин, например в шинопроводах на ток до 5000 А до четырех-пяти шин.

Шинопроводы с несколькими шинами на одну фазу имеют преимущества по общему сечению проводникового материала. При большом числе шин на фазу легче создать шинопровод с большей электродинамической стойкостью. Кроме того, такой шинопровод обладает повышенной общей теплоотдающей поверхностью шин, что благоприятно влияет на охлаждение шинопровода.

Отличительной особенностью шинопроводов с шихтованными шинами является их относительно низкое полное сопротивление, обусловленное близким расположением шин разных фаз друг от друга.

К недостаткам шинопроводов с большим количеством шин на фазу следует отнести увеличение габаритов таких шинопроводов и, следовательно, необходимость в более металлоемких кожухах. Однако меньшее количество дорогостоящих проводниковых материалов несколько компенсирует повышение стоимости защитных оболочек.

Рис. 14. Конструкции перспективных шинопроводов.

а — шинопровод с шихтованными фазами; б — модульный (пакетный) шинопровод.

Недостатком многополосных шинопроводов является также большее количество соединений при стыковке отдельных секций шинопроводов (СО—70 болтов на один стык). При большом количестве шин на фазу каждая из них тоньше, что облегчает их соединение. Однако большее количество соединений на стыках секций и ответвлениях влияет на общую стоимость шинопровода больше, чем любой другой фактор.

Шинопроводы традиционных конструкций и в том числе с шихтованными шинами постепенно уступают место модульным шинопроводам со схемой расположения

Шин в виде пакетов в связи с их относительно улучшенными параметрами (низким коэффициентом добавочных потерь, низкой индуктивностью, высокой электродинамической стойкостью и простотой конструкции). В таком шинопроводе кожух плотно соприкасается с изолированными шинами, т. е. получается как бы непрерывное крепление шин по всей длине (а не только в местах установки изоляторов). Поэтому практически не существует особой разности температур между наружной поверхностью шинопровода и шинами. Следовательно, кожух и шины, если они выполнены из одинаковых материалов, расширяются под воздействием температуры почти одинаково, что может не потребовать устройства компенсаторов. Проникновение пыли в такой шинопровод затруднено.

Шинопроводы выпускают в двух исполнениях: традиционном — четырехпроводном, т. е. три фазы и нулевой проводник, служащий одновременно в качестве защитного, и новом — пятипроводном, где отдельно используют изолированный от земли нулевой проводник и неизолированный защитный. Достоинством второго исполнения является возможность удобного контроля изоляции всех проводников относительно земли и отсутствие опасности переноса напряжения с нулевого проводника, возникающего в результате асимметрии нагрузок и причиняющего вред некоторым установкам. В некоторых случаях в качестве защитного (заземляющего) проводника используется оболочка шинопровода. По заказу потребителя шинопроводы могут быть поставлены с любым сочетанием нулевых и заземляющих проводников.

Проводниковым материалом для шин по соображениям прочности обычно служит алюминиевый сплав (для сечения шин примерно до 700 мм2) и медь для шин большего сечения. Медные шины применяют также в случаях, когда необходимы частые штепсельные присоединения токоприемников. При этом отношение высоты шины к ее толщине обычно не менее 10, что позволяет использовать большие плотности тока. Отношение массы проводниковых материалов к массе всего шинопровода составляет 0,3—0,4.

Сечение нулевых проводников принимают 0,25—0,75 сечения фазной шины. Магистральные шинопроводы изготовляют, как правило, с изолированными шинами и чаще в вентилируемом исполнении.

Для изоляции шин от земли чаще всего применяют высокопрочные изоляторы из полимерных материалов, обеспечивающих высокую электродинамическую стойкость шинопроводов к токам короткого замыкания, а для межполосной изоляции применяют пластикат. Изоляция шин выполняется сплошной, в основном для этого используют пластмассу, иногда поливинилхлорид или эпоксидную смолу, очень редко изоляционную ленту. Имеются случаи применения для изоляции шин кремнийорганической изоляции. Воздушная изоляция почти не применяется. В последнее время для изоляции шин применяют термоусадочные полиэтиленовые шланги, обеспечивающие высокий уровень изоляции шинопроводов. Широко применяют перфорированные оболочки для защиты шинопроводов. Материалом обычно служат дырчатые стальные листы или сетки. Такие оболочки создают благоприятные условия для охлаждения шин, но не обеспечивают достаточно высокой степени защиты шинопровода. При отсутствии перфорации допустимая нагрузка шинопроводов снижается примерно на 20—25%.

В целях экономии цветных металлов оболочки из алюминия применяют редко. Степень защиты оболочки принимается IP20 при применении шинопроводов в относительно чистых электротехнических помещениях и выше при использовании их в производственных помещениях. Защита от проникновения воды в шинопроводы, как правило, не применяется в связи с малой вероятностью попадания воды в шинопровод при прокладке внутри помещений.

Соединение отдельных секций шинопровода производят болтами (сварку для этих целей за рубежом не применяют) . В зависимости от конструкции шин применяют либо одноболтовые сжимы (для спаренных фаз), либо многоболтовые соединения (для шихтованных модульных шинопроводов). При этом одноболтовые сжимы благодаря вырезам в шинах не требуют сборки из отдельных деталей. Собранные в комплект детали одноболтового соединения через вырезы устанавливают на шинах и затем сжимают.

Существует также способ соединения шин при стыковке отдельных секций с помощью специальной соединительной арматуры (клиновых обойм). В большинстве случаев шины целиком или по крайней мере их контактные части имеют облагороженную посредством серебрения или лужения поверхность, что обеспечивает высокую надежность контактных соединений. Для этих целей применяют также плакирование (например, омеднение), горячую металлизацию (в ваннах, пульверизационную, электролитическую).

Номинальный ток шинопровода определяют для температуры окружающей среды 33—40°С. При других значениях температуры номинальный ток шинопровода соответственно корректируется. Допустимый нагрев шин находится в пределах 95—10СГС (на 5—15°С выше наших норм). Перегрев шин определяется классом изоляции.

Электродинамическая, стойкость, оцениваемая отношением значения ударного тока короткого замыкания к номинальному току шинопровода,— 60—75 кА и более (например, для шинопровода на 4000 А получается электродинамическая стойкость 300 кА). Такие высокие значения электродинамической стойкости вряд ли являются необходимыми по условиям характеристики сети. Возможно, что столь высокие показатели достигнуты в результате соблюдения других важных показателей шинопровода,

Компенсация температурных удлинений шинопровода осуществляется компенсаторами, имеющимися в каждой прямой секции максимальной длины (шины изогнуты внутри секции), либо с помощью специальных компенсационных секций Последнее, вероятно, является более предпочтительным, так как упрощает конструкцию преимущественно применяемых прямых секций Присоединение ответвлений предусматривается в местах стыка секций либо с помощью специальных ответвительных коробок, устанавливаемых в пределах прямых секций. Это позволяет использовать магистральные шинопроводы также в качестве распределительных.

В последнее время постепенно сближаются понятия магистральный и распределительный шинопроводы в пользу совокупного понятия магистрально-распределительный шинопровод, что в большей мере обеспечивает нужды потребителей. В самом деле, трудно разграничить шинопроводы на передающие и распределяющие энергию Любой из этих шинопроводов одновременно осуществляет обе функции, и если шинопровод сконструирован с возможностью частых ответвлений, то он является магистрально-распределительным.

Основные принципы конструирования, заложенные в современные магистральные шинопроводы — это, как правило, изолированные шины, болтовые соединения (вместо сварных соединений), меньший интервал в шкале номинальных токов (200—300 А), большая электродинамическая стойкость (до 300 кА), схемы с шихтованным расположением фаз (вместо спаренных), а в последнее время шинопроводы в виде отдельных модульных пакетов, из набора которых можно составить шинопровод на нужный ток. При конструировании новых моделей шинопроводов трудно судить в отдельности о целесообразных значениях таких производных показателей, как, например, коэффициент добавочных потерь, сечение шин, соотношение индуктивных и активных сопротивлений и т. п.

По-видимому, возможны различные сочетания этих величин, при которых получаются одинаковые и приемлемые для потребителя основные конечные результаты — потери напряжения и мощности при данной нагрузке. Задачей разработчика является создание такой конструкции шинопровода, которая по своим параметрам совокупно не уступала лучшим известным образцам и по крайней мере по затратам окупала себя в установленные сроки.

Дальнейшее развитие отечественных шинопроводов предполагается в следующих направлениях: по магистральным шинопроводам переменного тока — возможный переход на шинопроводы с шихтованными фазами, а также создание шинопровода на 1000 А; по распределительным шинопроводам — создание шинопровода на 100 А и возможные разработки распределительных шинопроводов с полностью изолированными шинами с целью их большей компактности; по осветительным шинопроводам — создание шинопроводов на 16—25 А с возможностью подключения потребителей в любом месте и вертикальных шинопроводов (стояков) для применения в высотных зданиях; по троллейным шинопроводам — создание трехпроводных шинопроводов на 250 А, переход с медных на алюминиевые шины, создание шинопровода на 100 А, а также четырехпроводных шинопроводов для подъемно-транспортных механизмов, управляемых дистанционно с автоматическим адресованием и стрелками для перевода механизмов с одних путей на другие в различных плоскостях.