Необходимый для руководства ремонтной службой контроль за ее работой обычно ведется посредством учета таких показателей как объем выполненных плановых ремонтов, простой оборудования, затраты на текущие и капитальные ремонты, среднесписочное число рабочей силы по ремонту и т. п. Динамика этих цифр позволяет судить, улучшается или ухудшается работа ремонтной службы завода. Однако таким образом нельзя оценить конечный результат деятельности ремонтной службы, которым является обеспечение надлежащего уровня технического состояния парка оборудования и наименьших потерь в производстве, связанных с выполнением ремонтных работ и неисправностью оборудования при минимально возможных расходах на его ремонт и содержание. Таким путем нельзя также вскрыть недостатки в работе ремонтной службы, отражающиеся на экономике предприятия, установить их причины и выявить резервы для улучшения работы.

Это может быть обеспечено путем технико-экономического анализа, позволяющего наряду с констатацией фактов и явлений устанавливать их взаимные связи, причины и зависимость от организационно-технических условий.

Основным приемом технико-экономического анализа является сравнение. Показателями сравнения при анализе служат величины, предусматриваемые установленным планом, данные прошлого (базисного) периода, нормативы и соответствующие данные, относящиеся к другим однородным предприятиям.

Отклонение фактических данных от аналогичных за предыдущий (базисный) период показывают изменения, происшедшие за анализируемый период, а сравнение их с нормативами и соответствующими данными других однородных по типу и масштабам производства предприятий или со средними данными по группе подобных предприятий позволяют делать выводы об относительном уровне и качестве достигнутых результатов. Сопоставление с данными других передовых предприятий дает материал, на основе которого и заимствования их прогрессивного опыта могут быть разработаны мероприятия по улучшению организации техники и экономики ремонтного хозяйства предприятия.

Система планово-предупредительного ремонта, базирующаяся на периодическом выполнении плановых ремонтов, включает нормативы не только периодов между ремонтами, но и трудоемкости всех видов ремонта, а также простоев оборудования, связанных с выполнением ремонтных работ и расхода материалов на ремонт и содержание оборудования. При этой системе возможен расчет нормального объема ремонтных работ, требующегося для поддержания технического состояния оборудования на надлежащем уровне, по заводу в целом и в отдельных цехах. Сравнение с ним объема фактически выполненных плановых ремонтов позволяет судить о степени удовлетворения потребности оборудования в ремонте. Исходя из нормального объема ремонтных работ можно рассчитать необходимые для его выполнения численность рабочих, материалы, денежные средства, простои оборудования. Путем сопоставления исходных данных, полученных таким образом и вытекающих из нормативов, с соответствующими учетными данными можно определить узкие места ремонтного производства и причины невыполнения ремонтных работ в необходимом объеме.

При технико-экономическом анализе деятельности ремонтной службы завода должны быть рассмотрены показатели, которые могут быть условно отнесены к следующим пяти группам: 1) выполнение утвержденных плановых заданий; 2) удовлетворение потребности оборудования в ремонте; 3) производственная база ремонтной службы; 4) уровень организации ремонтных работ; 5) эффективность работы ремонтной службы.

Показателями, позволяющими судить о степени удовлетворения потребности оборудования в ремонте, являются выполнение годового графика ремонта оборудования, скорректированного с учетом фактически отработанного им времени; объем выполненных плановых ремонтов в приведенных условных единицах ремонта в процентах от нормального объема ремонтных работ в тех же единицах; охват оборудования плановыми ремонтами в процентах.

Охват оборудования плановыми ремонтами выражается числом его физических единиц, отремонтированных капитальным, средним и малым ремонтами, в процентах от числа единиц действующего оборудования, имеющегося на заводе. Оценка достаточности охвата оборудования ремонтами производится сравнением с соответствующими показателями, вытекающими из нормативов системы ППР. По машиностроению капитальному ремонту подвергается в год в среднем около 12% действующего оборудования, а среднему ремонту — около 25% , что ниже, чем предусмотрено нормативами системы, особенно по капитальному. Малый ремонт проходит более 125% оборудования, т. е. значительно больше положенного по нормативам. Это говорит о том, что более сложные ремонты подменяются более простыми в выполнении, но не обеспечивающими полноценное восстановление оборудования.

Производственная база ремонтной службы характеризуется наличием оборудования ремонтной службы, составом его парка, т. е. наличием специализированных металлорежущих станков; коэффициентом сменности работы оборудования ремонтно-механического цеха; загрузкой его неремонтными работами; числом специализированных ремонтных приспособлений, приходящимся на одного ремонтного слесаря; размером парка запасных частей и унифицированных заготовок для изготовления деталей в процентах от балансовой стоимости оборудования; числом наименований запасных частей и чертежей в среднем на одну модель оборудования; числом типовых технологических процессов на одну ремонтную модель оборудования. Производственные возможности ремонтной службы непосредственно зависят также от наличия ремонтных рабочих и их квалификации.

Парк основного металлообрабатывающего оборудования ремонтной службы завода, требующийся для изготовления нужных для ремонта деталей, при современном уровне поставки запасных частей промышленностью составляет 4,5—6% парка технологического и кранового оборудования завода (больший процент относится к меньшим заводам в связи с необходимостью и на таких заводах иметь полный комплект технологического оборудования в ремонтном цехе). Необходимым условием для нормального качества ремонтных работ и надлежащей производительности труда при изготовлении деталей для ремонта в настоящее время является наличие в ремонтно-механических цехах специализированных металлорежущих станков, в частности, зуборезных, зубошлифовальных, шлицефрезерных и шлицешлифовальных. Загрузка оборудования ремонтно-механического цеха неремонтными работами позволяет судить о его фактических производственных мощностях, которые практически используются для ремонтных целей.

Как показывают отчетные данные, на многих заводах загрузка ремонтно-механических цехов неремонтными работами составляет 25—30% и даже больше всех работ этих цехов. Неремонтные работы, выполняемые ремонтно-механическими цехами, складываются в основном из работ по изготовлению нестандартизированного оборудования и средств механизации, услуг капитальному строительству, сторонних заказов и изготовления деталей для основного производства. На крупных заводах, где объем работ по изготовлению нестандартизированного оборудования и средств механизации достаточно велик и носит постоянный характер, чтобы не отвлекать ремонтно-механический цех от его основных задач, целесообразно иметь для этого специальный цех. Объем услуг капитальному строительству обычно не постоянен. Он может значительно возрастать в период реконструкции завода и строительства новых корпусов. Необоснованной и недопустимой является загрузка ремонтно-механического цеха изготовлением деталей для основного производства. При столь небольших производственных мощностях, которые имеет ремонтномеханический цех по сравнению с производственными мощностями завода (4—6%), загрузка его работами для производственной программы завода может говорить прежде всего о неудовлетворительной организации основного производства.

Необходимая численность ремонтных рабочих определяется расчетом исходя из нормального объема ремонтных работ и действующих на заводе нормативов трудоемкости плановых ремонтов и технического обслуживания оборудования. Однако для ориентировочной оценки достаточности наличного состава ремонтных рабочих обычно используется в качестве показателя число единиц ремонтосложности действующего оборудования, которое приходится на одного ремонтного слесаря. Величина этого показателя зависит от ряда причин, основными из которых являются сменность работы оборудования, уровень организации и техники ремонта на заводе, применения для оплаты труда ремонтных рабочих систем, стимулирующих повышение производительности труда и качество ремонта и др. Для машиностроительной промышленности он составляет 80—140 единиц ремонтосложности на одного ремонтного слесаря.

Другим показателем, с помощью которого оценивается соответствие численности ремонтных рабочих масштабам завода, является вес численности всех рабочих службы главного механика в общей численности рабочих завода. Для машиностроения он составляет 7—11%.

Средний разряд рабочих службы главного механика зависит от сложности оборудования на заводе. В настоящее время на большинстве машиностроительных заводов он находится в пределах 3,6—3,9 и имеет тенденцию к повышению в связи с увеличивающейся сложностью оборудования и повышающимися требованиями к его точности.

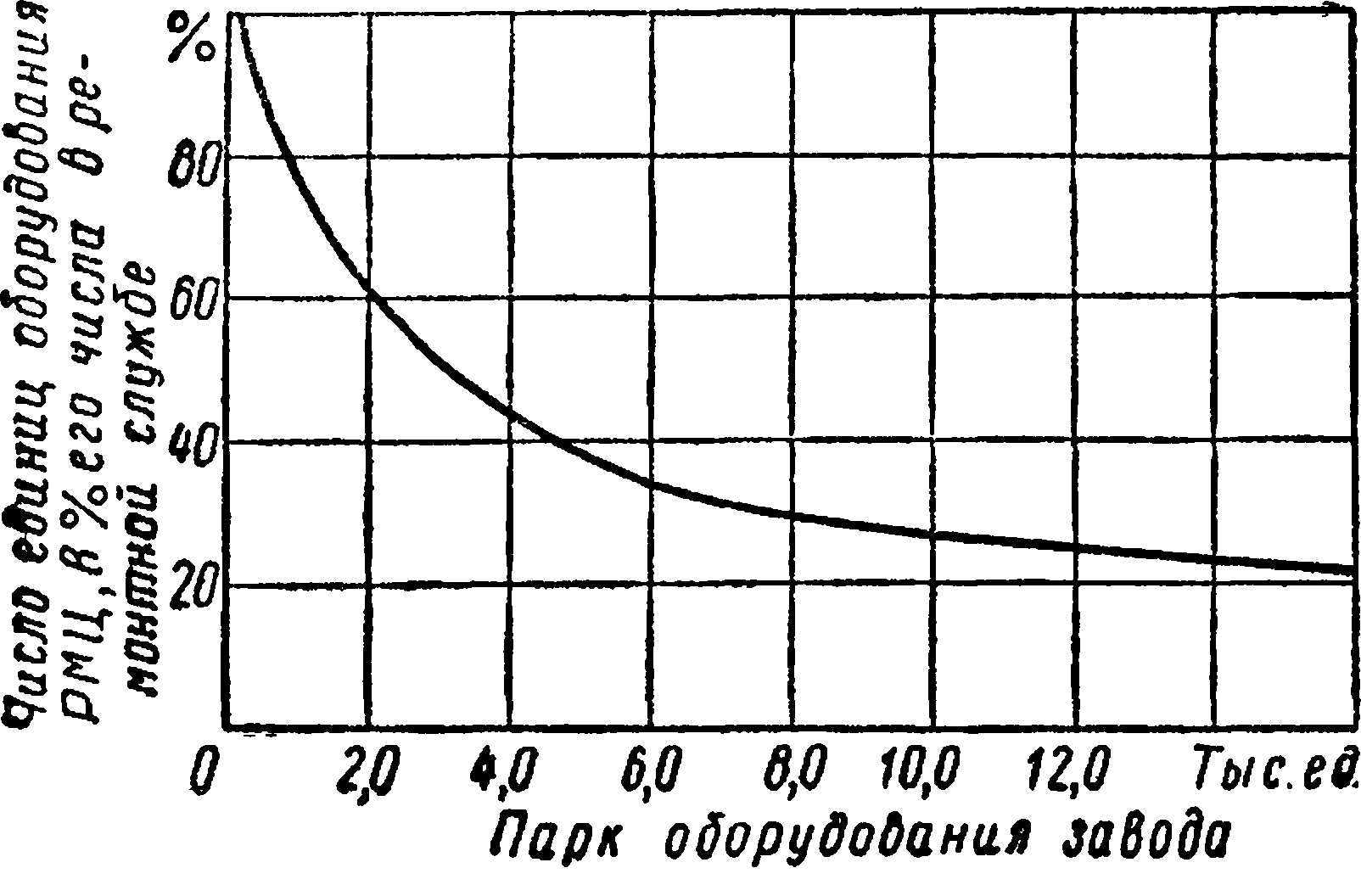

Уровень организации выполнения ремонтных работ может быть оценен прежде всего такими показателями, как удельный вес ремонтных работ, выполненных специализированными слесарно-ремонтными бригадами в общем объеме слесарных работ; удельный вес в общем объеме станочных работ по ремонту, выполненных централизованно в ремонтно-механическом цехе, а для крупных заводов — в ремонтно-механическом цехе и корпусных ремонтных базах; удельный вес оборудования, капитальный ремонт которого производился по директивным типовым технологическим процессам; соотношение количества оборудования ремонтно-механического цеха и цеховых ремонтных баз. Последний показатель связан с масштабами завода. С увеличением парка оборудования завода, как правило, возрастает удельный вес оборудования, находящегося в ремонтных базах. Это подтверждается фактическим соотношением числа станков в ремонтных базах и ремонтно-механических цехах, приведенным на рис. 63 в графике, построенном по данным более 100 машиностроительных заводов. В перспективе в результате осуществления мероприятий по повышению уровня специализации в ремонте и создания условий для этого расширением существующих ремонтномеханических цехов удельный вес оборудования ремонтно-механических цехов в. общем парке ремонтных служб заводов будет увеличиваться.

Рис. 63. Удельный вес оборудования ремонтно-механического цеха в общем парке оборудования ремонтной службы (фактическое состояние)

К показателям, с помощью которых может оцениваться эффективность работы ремонтной службы завода, относятся простой оборудования по причине ремонта и неисправности; число случаев отказа оборудования; число поломок и аварий оборудования; число условных дефектов, приходящееся на единицу работающего оборудования; средний простой, связанный с устранением одного отказа; средняя продолжительность и стоимость капитального ремонта оборудования; расходы на ремонт и техническое обслуживание оборудования; выработка одного ремонтного рабочего; оборачиваемость парка запасных частей.

Простои оборудования из-за ремонта и неисправности оборудования определяются обычно в учитываемых часах, т. е. простои в выходные дни и нерабочие смены не фиксируются. Показатель простоя оборудования выражается в процентах к фонду рабочего времени оборудования. Такой показатель позволяет оценить эффективность организации ремонтных работ с точки зрения использования для этого времени, в течение которого оборудование не используется.

Простой оборудования во всех видах ремонта в процентах к фонду рабочего времени оборудования представляет собой комплексный показатель, характеризующий одновременно техническое состояние оборудования, качество подготовки к плановым ремонтам, оперативность в выполнении ремонтных работ. В среднем простои оборудования из-за ремонта и неисправности составляют в механических цехах 4—7%.

Аналогичный показатель по неплановым ремонтным работам позволяет точнее судить о техническом состоянии оборудования и оперативности действий ремонтной службы по ликвидации дефектов оборудования. Практически он находится чаще всего на уровне 0,2—0,5%.

Наиболее полное представление о техническом состоянии оборудования дает число его отказов. Для сопоставления с другими заводами показатель, характеризующий это, выражается обычно числом отказов на 100 физических единиц оборудования в квартал или год.

Такое же назначение имеют показатели частоты отказов и среднего периода безотказной работы оборудования, которые выражаются отношением числа отказом к обработавшему оборудованием времени или отношением числи отработанным оборудованием часов к числу отказов за тот же период. Показатели более сопоставимы с показателями других заводом, учитывают и загрузку оборудования. При наличии на заводе надлежащего учета и вычислительной техники таким образом может учитываться состояние отдельных групп оборудования на заводе, что позволяет разрабатывать мероприятия по устранению недостатков в ремонте и повышению надежности оборудования.

Число аварий и поломок оборудования в среднем на одну физическую единицу характеризует качество эксплуатации оборудования, квалификацию и отношение к оборудования производственного персонала, а также работу, проводящуюся ремонтной службой по предупреждению нарушения правил технической эксплуатации оборудования.

Точность оценки технического состояния оборудования повышается при использовании для этого таких показателей, как средний простой в часах, связанный с устранением одного отказа, и число условных дефектов, приходящееся на единицу действующего оборудования. Первый из них дает представление о характере отказов, второй — о техническом состоянии работающего оборудования, т. е. о наличии у него дефектов, хотя и не вызывающих прекращения работы, но снижающих производительность труда.

Средняя продолжительность капитального ремонта, которая обычно выражается в календарных сутках на единицу ремонтосложности оборудования, как и средние стоимость и трудоемкость его, отнесенные к этой единице, зависит главным образом от качества технической и материальной подготовки к ним, организации и технологии ремонтных работ. Этим объясняется значительное расхождение величины этих показателей на разных заводах. Для большой части заводов отнесенная к единице ремонтосложности средняя продолжительность капитального ремонта металлорежущего оборудования находится в пределах 1,5— 1,8 суток, средняя стоимость — в пределах 50—80 р., средняя трудоемкость слесарных работ — в пределах 20—25 нормо-часов.

Расходы на все виды ремонта и технического обслуживания оборудования, приходящиеся на единицу ремонтосложности действующего оборудования, в сочетании с другими технико-экономическими показателями дают более полную картину ремонта; технического обслуживания и эксплуатации оборудования на заводе, позволяющую вскрыть недостатки в работе ремонтной службы. Этот показатель для большинства заводов находится в пределах 25—40 р. в год и составляет около 4—7% балансовой стоимости оборудования.

Эффективность труда ремонтного персонала может быть оценена выработкой одного рабочего в условных единицах ремонта путем приведения объема всех выполненных плановых ремонтов и .технического обслуживания к трудоемкости малого (текущего) или капитального ремонта оборудования первой группы ремонто-сложности.

В практике заводов иногда для оценки экономической эффективности работы ремонтной службы пользуются показателем, представляющим затраты на ремонт и техническое обслуживание, отнесенные к стоимости выпущенной продукции. Этот показатель достаточно широко используется в США. Такой показатель может применяться для оценки деятельности ремонтной службы в основном на заводах, выпускающих постоянно однородную продукцию. Так, на предприятиях одного из филиалов компании «Форд» он составляет около 5% всех издержек производства, а на предприятиях другого филиала компании — около 7%. На близком по характеру и объектам производства Волжском автомобильном заводе затраты на ремонт и техническое обслуживание оборудования равняются 2,6% себестоимости выпускаемой продукции *. На предприятиях ФРГ этот показатель составляет 7—10%. На значительной части отечественных машиностроительных заводов он находится в пределах 3—5%.

Численные значения большинства приведенных технико-экономических показателей зависит от загрузки оборудования завода, а также удельного веса в парке оборудования тех или иных его видов, в особенности кузнечно-прессового и литейного оборудования. Это должно учитываться при сравнении и оценке с их помощью состояния и результатов работы ремонтных служб заводов, а также при сопоставлении с приведенными выше числовыми значениями показателей. Последние соответствуют коэффициенту сменности работы оборудования, равному 1,4—1,6, и наиболее типичной для машиностроительных заводов структуре парка технологического оборудования.

В зарубежной практике эффективность ремонтной службы часто оценивается показателями, представляющими отношение затрат на ремонт и техническое обслуживание оборудования к стоимости основных фондов, к стоимости использованной электроэнергии или к расходу ее в киловатт-часах. Иногда в качестве такого показателя используют условный коэффициент Q, который определяют по формуле![]()

где Е — стоимость потребленной энергии; Р — стоимость основных фондов;- М — затраты на ремонт и техническое обслуживание оборудования.