Детали, изготавливаемые для ремонта, подвергают контролю в процессе их изготовления пооперационно. Контроль качества выполнения отдельных операций в ходе изготовления деталей позволяет предупредить непроизводительные расходы по обработке заготовки, имеющей неисправимые дефекты, допущенные на предыдущих операциях. Кроме того, в условиях сдельной оплаты труда станочников пооперационный контроль, фиксируя факт выполнения операции, дает основание для закрытия наряда и оплаты выполненной работы.

Техническая приемка выполненной операции подтверждается контролером соответствующей отметкой в наряде и маршрутносопроводительной карте, с которой деталь проходит все операции и передается на контроль, а также личным клеймом контролера на детали, ставящимся на нерабочих и по возможности на не подвергающихся обработке на последующих операциях поверхностях (рис. 45). Такие клейма должны ставиться в непосредственной близости от той поверхности, операция обработки которой принималась контролером: нарезка зубьев шестерен — на торце зуба, фрезеровка шпоночной канавки — на дне канавки и т. п.

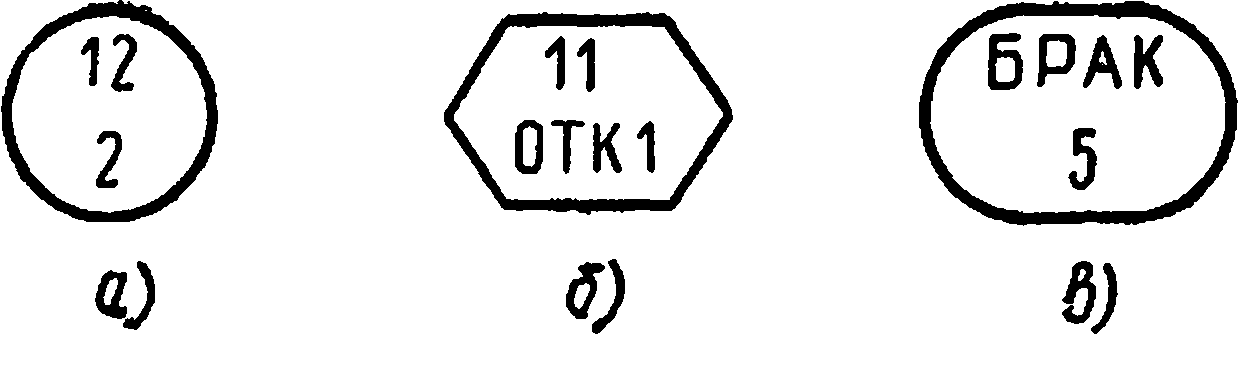

Рис. 45. Контрольные клейма:

а — операционного контроля; б — финишного контроля; в — брака

На рабочих поверхностях, которые нельзя клеймить набивным клеймом, клейма наносятся химическим способом (травлением). По завершении всех операций каждая деталь подвергается приемочному (финишному) контролю, заключающемуся в проверке ее по всем элементам на соответствие чертежу и техническим условиям. Финишная проверка фиксируется специальным приемочным клеймом (рис. 45, б). Специальное клеймо ставят на детали в случае неисправимого брака, чтобы исключить использование такой детали при ремонте (рис. 45, в).

В цеховых ремонтно-механических мастерских при небольшом объеме станочных работ операционный контроль качества работ по изготовлению деталей возлагают обычно на сменных мастеров механического отделения, а приемочный контроль — на старшего мастера, которым вручают соответствующие клейма. В небольших цеховых ремонтных базах, где нет мастеров механического отделения, приемочный контроль изготовленных деталей производится мастером по ремонту или механиком цеха.

Технический контроль деталей для ремонта, изготавливаемых в ремонтных базах механических цехов, нередко поручают контролерам ОТК, контролирующим детали основного производства.

Нередко технический ресурс и срок службы оборудования до очередного ремонта снижаются из-за того, что детали для ремонта были изготовлены из несоответствующего материала. Поэтому при техническом контроле следует обязательно проверять, из какого материала они изготовлены.

Как правило, все детали для ремонта оборудования должны изготавливаться из того материала, который указан в чертеже. Замена его другой маркой может производиться только конструкторским бюро ОГМ.

Ответственные детали должны изготавливаться из заготовок, имеющих маркировку материала, выбитую на ее торце; правильность ее должна подтверждаться клеймом контролера ОТК· На заготовках для особо ответственных деталей, кроме того, маркируется номер плавки. При изготовлении таких деталей из пруткового материала маркировку наносят до отрезки заготовки от прутка. В процессе обработки заготовки маркировку необходимо переносить с поверхности, подлежащей обработке, на уже обработанную. Выполнение этих операций оговаривается в чертеже и маршрутной карте. Станочник, приступая к обработке поверхности заготовки, на которую нанесена маркировка, обязан перенести ее на уже обработанную поверхность в присутствии контролера, который подтверждает правильность нанесенной маркировки личным клеймом.

Наличие на детали маркировки материала, из которой она изготовлена, и клейма контролера, ее подтверждающего, проверяется при финишном контроле, когда это оговорено в чертеже. Отсутствие маркировки на такой детали служит основанием для направления ее в лабораторию на исследование материала, из которого она изготовлена.

Проверка соответствия материала детали чертежу в цеховых условиях может производиться при помощи стационарных и переносных приборов для быстрого определения химического состава сталей методом спектрального анализа. Такие приборы (стилоскопы) позволяют в течение 2—3 мин произвести качественный и полуколичественный анализ легированных сталей без нарушения целостности детали. Переносным прибором можно пользоваться для определения химического состава стали крупных деталей и заготовок, а также для разбраковки материалов на складе.

Для выявления у ответственных деталей таких дефектов, как поверхностные трещины, признаки межкристаллитной коррозии, для проверки сварных соединений заслуживает широкого применения метод цветной дефектоскопии. Достоинствами этого метода, делающими его наиболее пригодным для ремонтных условий, являются простота операций, несложность оборудования, применимость для широкого круга материалов, возможность контроля деталей в работающих машинах без их разборки. В последнем случае необходимые дефектоскопические материалы и подсобные средства комплектуются в переносном чемодане.