ГЛАВА I

ОСНОВЫ СЛЕСАРНЫХ РАБОТ

§ 1- ОБЩИЕ СВЕДЕНИЯ

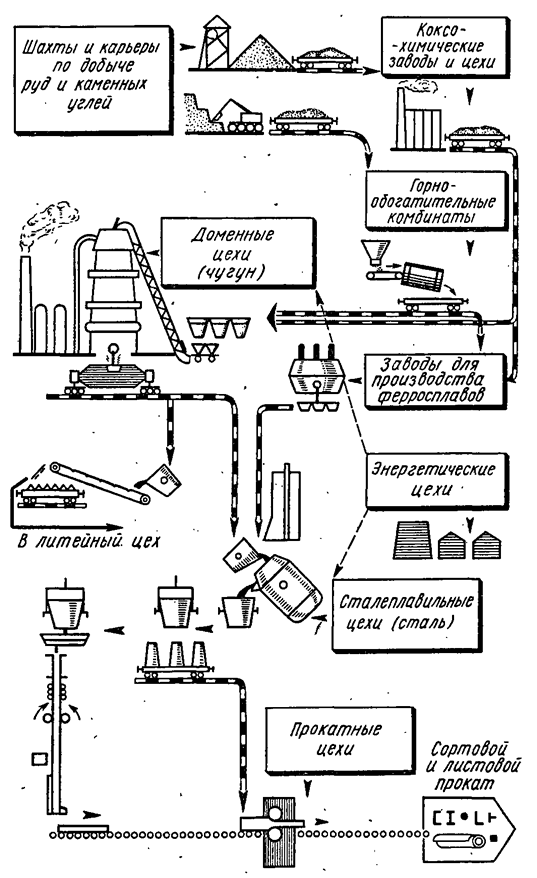

В электромашиностроении широко применяются черные и цветные металлы (чугун, сталь, медь, бронза, алюминий). Однако основную массу такого электрооборудования, как трансформаторы и электрические машины, составляют черные металлы (сталь и чугун), металлургический процесс производства которых показан на схеме (рис. 1). Например, в трехфазных двухобмоточных силовых трансформаторах масса стали составляет около 80% их общей массы без масла, а в электрических машинах с чугунной литой станиной и короткозамкнутым ротором масса чугуна и стали, взятых вместе, выше 82% всей массы машины.

Трансформаторы, электрические машины и особенно коммутационные аппараты содержат множество различных деталей и сборочных единиц также из цветных металлов. Поэтому в технологии ремонта электрооборудования значительное место занимают слесарные работы, связанные с необходимостью изготовления или обработки заготовок и деталей из черных и цветных металлов.

Слесарными работами называют выполняемые слесарем вручную или механизированным способом технологические операции обработки металлов, изготовления заготовок и деталей, а также работы по соединению и сборке готовых деталей в сборочные единицы и их наладке.

В настоящей главе приведены краткие описания способов выполнения наиболее часто встречающихся при ремонте электрооборудования слесарных работ, таких, как рубка правка, гибка, резка, опиливание, сверление, зенкерование, развертывание, нарезание резьбы, шабрение, лужение и паяние.

При необходимости изготовления для ремонтируемого электрооборудования отдельной детали или сборочной единицы весь комплекс, слесарных работ выполняют в соответствии с принятой на данном предприятии технологией ремонта, определяемой, главным образом, степенью его оснащенности технологическим оборудованием. Технологические операции слесарной обработки производят чаще всего в четыре этапа.

На первом (подготовительном) этапе выполняют требуемую заготовку или предварительно обрабатывают имеющуюся заготовку, придавая ей необходимые формы или размеры, близкие к формам и размерам готовой детали.

Рис. 1. Схема металлургического процесса производства чугуна, стали и проката

На втором (основном) этапе готовую заготовку обрабатывают, придавая ей формы и размеры, предусмотренные технической документацией (чертежом, технологической картой), например, обеспечивают требуемую шероховатость обрабатываемой поверхности, сверлят отверстия необходимых размеров, нарезают резьбу и т. д. На этом этапе обработки заготовку превращают в готовую деталь.

К готовым деталям могут предъявляться дополнительные требования, например: высокая твердость, коррозионная стойкость, износоустойчивость, повышенная чистота обработки поверхности (шероховатость) и др. Эти требования осуществляют на третьем этапе слесарной обработки путем закалки, шабрения и других слесарных операций.

На четвертом (заключительном) этапе контролируют правильность и качество операций, выполненных на предыдущих этапах, собирают готовые детали в сборочную единицу и проверяют правильность их взаимодействия в ней, производят требуемую наладку и регулировку.

При ремонте электрооборудования многие операции слесарной обработки приходится выполнять. электрослесарю малопроизводительным ручным способом, вызывающим быструю его утомляемость. Для обеспечения высокой производительности труда и устранения быстрой утомляемости электрослесаря необходимо особое внимание уделить правильной организации его рабочего места.

§ 2. ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА ЭЛЕКТРОСЛЕСАРЯ

Рабочим местом называют часть пространства, приспособленного для выполнения работником или группой работников производственного задания. Рабочее место включает: основное и вспомогательное производственное оборудование (станки, механизмы, энергетические установки, различные коммуникации), технологическую оснастку, приспособления, инструмент и необходимый инвентарь (установочные столы, верстаки, стеллажи, шкафы и др.). При организации рабочего места должны учитываться требования научной организации труда (НОТ).

В соответствии с требованиями НОТ рабочее место электрослесаря должно быть оборудовано техническими средствами, обеспечивающими: максимальные удобства для работы; безопасность труда; рациональное построение трудового процесса; физиологически правильную рабочую позу; рациональное размещение и строгий порядок хранения инструментов, приспособлений, заготовок, изготовленных деталей; поддержание на рабочем месте определенного порядка и чистоты. Организация рабочего места, предусматриваемая НОТ, обеспечивает высокую производительность труда, максимальную экономию рабочего времени, высокое качество ремонта и сохранение здоровья рабочего.

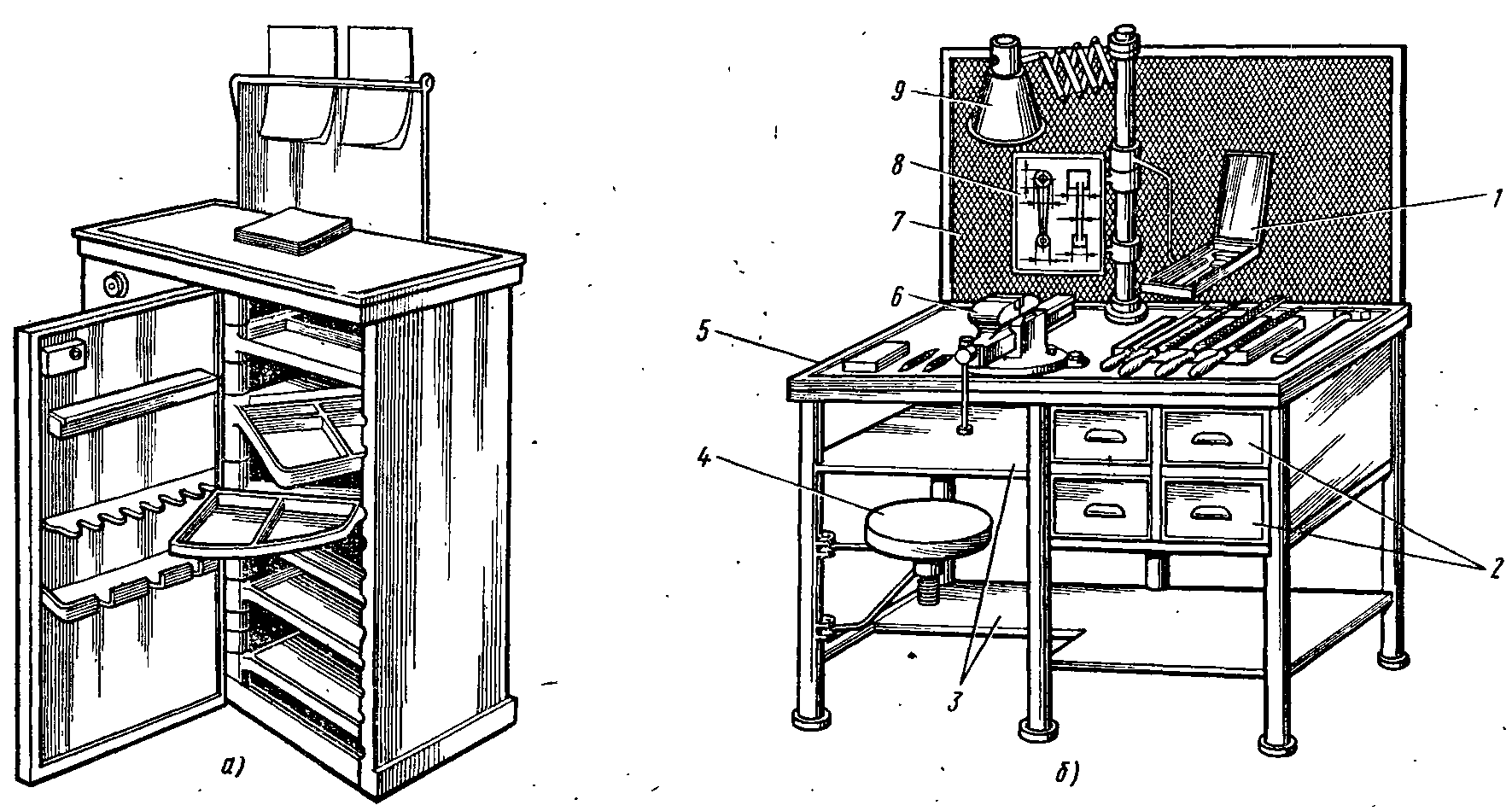

Рис. 2. Оборудование рабочего места электрослесаря ремонтного цеха:

а — инструментальный шкаф, б —слесарный верстак; I — полка для измерительного инструмента, 2— выдвижные, ящики, 3 — полки, 4 — выдвижное сиденье, 5 — столешница, б — тиски, 7 — защитный экран (проволочная сетка), 8 — планшет для чертежей, 9 — светильник

Рабочее место электрослесаря может быть создано вблизи ремонтируемого электрооборудования или в электроцехе предприятия. Вблизи ремонтируемого электрооборудования рабочее место организуют при ремонте крупногабаритного трансформатора (или электрической машины), доставка которого в ремонтный цех по каким-то причинам невозможна или нецелесообразна. В таких случаях рабочим местом электрослесаря временно служит ремонтная площадка, надежно отгороженная от остального оборудования и оснащенная всем необходимым для безопасного выполнения всего комплекса предстоящих ремонтных работ.

Электрослесарю, производящему слесарные работы по ремонту сравнительно небольших (по габаритным размерам и массе) деталей и сборочных единиц, рабочим местом служит обычно участок на территории ремонтного цеха, оборудованный инструментальным шкафом (рис. 2, а) и слесарным верстаком (рис. 2,6).

Слесарные операции ремонта электрооборудования электрослесарь выполняет с помощью слесарного (рис. 3), металлорежущего (рис. 4) и измерительного (рис. 5) инструмента.

Слесарный инструмент. В набор основного слесарного инструмента входят молотки, зубила, крейцмейсели, бородки, напильники, надфили, шаберы, отвертки, гаечные ключи и ножовки.

Слесарные молотки (рис. 3,я) изготовляют массой 400 — 800 г из сталей марки У7 или 40Х с рукоятками из древесины деревьев твердых и упругих пород (клен, граб, и др.). Для выполнения разметочных работ применяют специальные разметочные молотки, имеющие в уширенной части сквозные отверстия с вставленной в ней линзой и пустотелую рукоятку; линза позволяет четко различать разметочные риски (линии), а пустотелая рукоятка молотка. может быть использована слесарем для хранения в ней мелких инструментов (чертилок кернеров и др.). При сборочных работах наряду со стальными используют также деревянные молотки и молотки со вставками из мягких металлов (медь, свинец и др.).

Зубила (рис. 3, б) изготовляют длиной 150 — 200 мм с шириной рабочей части 10 — 20 мм из углеродистых сталей У7А, У8А и др. Зубила закаливают, проверяя степень закалки напильником, которым проводят по их рабочей части: если на ней останутся только мелкие риски, закалку считают удовлетворительной. Зубила используют для разрубания металла, срезания заклепок при разборке заклепочных соединений.

Крейцмейсели (рис. 3, в) изготовляют из сталей тех же марок, что и зубила, и применяют для вырубания узких (до 10 мм) канавок, например, шпоночной канавки на конце вала электродвигателя.

Бородки (рис. 3,г) изготовляют из углеродистых сталей У7А, 8ХФ и других и используют для пробивания небольших

Рис. 3. Набор основного слесарного инструмента:

а — молотки (с квадратным и круглым бойком), б — зубило, в — крейцмейсель, г — бородок, д — напильники (плоский, квадратный, трехгранный, круглый и полукруглый), е — надфили, ж — шаберы (плоский, составной, трехгранный), з — отвертка, и — гаечные ключи (одноразмерный и разводной), к — ножовка по металлу (до 5 мм) отверстий в тонких (до 3 мм) листах стали, а также при необходимости совмещения отверстий в деталях, соединяемых болтами или заклепками, и для выбивания из отверстий забракованных заклепок и штифтов.

Напильники (рис. 3,д) изготовляют длиной 100 — 400 мм из углеродистых сталей У13, У13А, а также из легированной хромистой стали ШХ15. Напильники для общеслесарных работ по числу насечек (нарезок) на 1 см длины делятся на шесть номеров: 0, 1, 2, 3, 4 и 5. Напильники с насечкой № 0 и 1 (драчевые) применяют при грубой обработке поверхностей с насечкой № 2 (личные) — для чистового опиливания изделий, при котором снимаемый слой металла не превышает 0,1 —0,3 мм, а с насечкой № 3, 4 и 5 («бархатные») — для снятия слоя металла, не превышающего 0,025 — 0,05 мм, и окончательной отделки деталей, требующих высокой точности обработки поверхности.

По форме поперечного сечения напильники делят на шесть групп: плоские, квадратные, трехгранные, круглые, полукруглые и ромбические. Кроме того, выпускают напильники специального назначения. Различают ручные и машинные напильники.

При ремонте электрооборудования применяют преимущественно плоские, трехгранные, полукруглые и круглые напильники. Опиливание небольших поверхностей, требующих повышенной чистоты обработки, производят маленькими напильниками — надфилями (рис, 3, е).

Шаберы (рис. 3, ж), изготовляемые из углеродистой инструментальной стали У10А и У12А с последующей закалкой, представляют собой различной длины металлические стержни с острой рабочей (режущей) частью плоской, фасонной или трехгранной формы. Используют их в основном для обработки поверхности деталей путем соскабливания с них при каждом проходе тонкого (0,005—0,Q07 мм) слоя металла для обеспечения лучшей подгонки сопрягаемых деталей. Такую слесарную операцию называют шабрением. Шабрение деталей производят после чистовой обработки поверхности.

Отвертки (рис. 3, j) изготовляют из стали марки 3 с последующей закалкой рабочей части (лопатки) на длине 10—15 мм и применяют при разборке и сборке электрооборудования, детали и сборочные единицы которого соединены винтами или шурупами с прорезью (шлицем) в головке.

Гаечные ключи (рис. 3,м) разделяют на одноразмерные (односторонние и двусторонние), разводные и специальные. К последним относят торцевые ключи, имеющие прямую или изогнутую форму. Гаечные ключи используют для завертывания и отвертывания гаек и болтов при разборке и сборке деталей и сборочных единиц ремонтируемого электрооборудования, имеющих болтовые соединения.

Ручные ножовки (рис. 3,к) применяют для разрезания толстолистового и профильного металла, а также для прорезания шлицев, пазов, обрезки и вырезки заготовок. Ножовка состоит из станка (рамки) с рукояткой и натяжного винта с барашковой гайкой. Станки ножовок бывают цельными, но чаще всего раздвижными, допускающими установку в них ножовочных полотен различной длины. Ножовочное полотно представляет собой тонкую (0,65 или 0,8 мм) и узкую (12 или 16 мм) стальную пластину (из стали У10А, Р9) с двумя отверстиями или штифтами на концах, служащими для закрепления полотна в станке. Ножовочное полотно на одном из ребер снабжено зубьями, являющимися режущей частью ножовки. Зубья полотна ножовки (на рисунке они показаны с увеличением) разведены, чтобы при разрезании металла ширина разреза была несколько больше толщины полотна ножовки во избежание заклинивания полотна в образовавшемся разрезе.

Металлорежущий инструмент. Для выполнения многих слесарных операций ремонта электрооборудования. используют различный металлорежущий инструмент и в первую очередь сверла, зенкеры, развертки, метчики и плашки.

Сверла (рис. 4, а) изготовляют из инструментальных углеродистых, легированных, хромистых и быстрорежущих сталей и применяют для получения мелких/ глубоких и сквозных отверстий невысокой степени точности и невысокого класса 1пероховатости, а также под зенкерование, развертывание и нарезание резьбы.

По конструкции сверла делятся на спиральные с хвостовиками цилиндрической или конической формы и перовые. Спиральные сверла с цилиндрическими хвостовиками изготовляют диаметром до 20 мм, а с коническими — от 6 до 80 мм. В зависимости от направления винтовых канавок спиральные сверла подразделяют на правые (канавка направлена по винтовой линии с подъемом слева направо, а движение сверла во время работы, против часовой стрелки) и левые (канавка направлена по винтовой линии с подъемом справа налево, а движение сверла По часовой стрелке). Применяют преимущественно перовые сверла с коническими хвостовиками.

Перовые сверла изготовляют из инструментальной углеродистой стали У10А, У12А, а спиральные также из легированной стали 9Х и быстрорежущей Р9 и Р18. Наиболее распространены спиральные сверла из быстрорежущей стали. В настоящее время для изготовления сверл используют металлокерамические твердые сплавы ВК6 и ВК8.

Зенкеры (рис. 4,6) по конструкции бывают трех типов: цельные, насадные и с вставными ножами. Цельные зенкеры с коническим хвостовиком имеют три или четыре режущие кромки и применяются для обработки отверстий от 10 до 40 мм. Насадные зенкеры используют при необходимости обработки отверстий диаметром 32 мм и выше. Соединение насадного зенкера с оправкой осуществляется с помощью выступа на оправке и выреза на торце зенкера. Крепление зенкеров в шпинделе станка аналогично креплению сверл.

Рис. 4. Набор металлорежущего инструмента:

а — сверла (перовое и спиральные), б — зенкеры (цельный, насадной и с вставным ножом), в — развертки (ручная цилиндрическая, машинная цилиндрическая и конусная), г — метчики, д — плашки (круглая цельная и квадратная раздвижная)

Развертки (рис. 4, в) служат для чистовой обработки просверленных отверстий, обеспечивающей высокую точность и малую шероховатость поверхности. Эта слесарная операция, называемая развертыванием, выполняется вручную или на станках (сверлильном, токарном).

Развертки, используемые для ручного развертывания отверстий, называют ручными, а для станочного развертывания — машинными. Ручные развертки отличаются от машинных более удлиненной рабочей частью. Ручные и машинные развертки состоят из рабочей части, шейки и хвостовика. Рабочая часть содержит режущую (заборную) и калибрующую части. Режущая часть снимает стружку с припуска на развертывание, а калибрующая — направляет развертку во время работы и калибрует отверстие. По направлениям винтовых канавок развертки делятся на правые и левые. Их выполняют с прямыми и винтовыми (спиральными) канавками. Развертки изготовляют комплектами из двух или трех штук. В комплекте из двух штук одна развертка — предварительная, другая — чистовая, в комплекте из трех штук первая развертка черновая (обдирочная), вторая — получистовая и третья чистовая, придающая отверстию требуемые размеры и шероховатость.

Ручная развертка вращается с помощью воротка, надеваемого на квадратный конец, хвостовика развертки, а машинная — с помощью шпинделя станка.

Метчики (рис. 4, г) используют для нарезания резьбы внутри цилиндрических отверстий. Различают метчики ручные, машинные и машинно-ручные. Метчик состоит из рабочей части и хвостовика, а рабочая часть содержит заборную (режущую) и калибрующую части. Заборная часть метчика нарезает резьбу, а калибрующая — направляет метчик в нарезаемое отверстие и одновременно его калибрует. Хвостовик метчика, заканчивающийся квадратом, служит для его удержания в воротке, без квадрата — для закрепления в патроне.

Метчики выпускают комплектами из двух или трех штук. В комплект из двух штук входят черновой и чистовой метчики, а в комплект из трех штук — дополнительный (средний) метчик. Различают метчики по круговым рискам (кольцам) на их хвостовиках: черновой метчик имеет одну кольцевую риску, средний—две, чистовой —три. Эти риски указывают также и последовательность их применения при нарезании резьбы.

Ручные метчики для метрической и дюймовой резьб выпускают в комплекте из двух штук для резьбы с шагом до 3 мм включительно и из трех штук — для резьбы с шагом более 3 мм.

Плашки (рис. 4, д) служат для нарезания наружной резьбы на цилиндрических стержнях и по конструкции бывают круглые, разрезные и раздвижные. Круглые плашки (лерки) могут быть цельными и разрезными. Для нарезания резьбы круглой плашкой вручную ее закрепляют в специальном воротке. Разрезные (пружинящие) плашки отличаются от цельных небольшой (0,5 —1,5 мм) прорезью, позволяющей регулировать диаметр нарезаемой резьбы в пределах 0,1—0,25 мм.

Раздвижные (призматические) плашки состоят из двух половинок (полуплашек), на каждой из которых указаны размер нарезаемой резьбы и выбиты цифры 1. и 2, показывающие порядок правильного их закрепления в приспособлении (клуппе). Клупп состоит из косой рамки, двух рукояток и зажимного винта. На поверхности внутри, рамки клуппа имеются угловые выступы, а на плашках — соответствующие этим выступам канавки (пазы), которыми плашки устанавливаются в выступах рамки клуппа и закрепляются зажимным винтом. Раздвижные плашки изготовляют для метрической резьбы диаметром от Мб до М52, для дюймовой — от 1/4 до 2" и для трубной — от 1/8 ДО I3// -

Измерительный инструмент. Изготовление и обработка заготовок и деталей для ремонтируемого электрооборудования требуют соблюдения определенной точности ряда размеров,

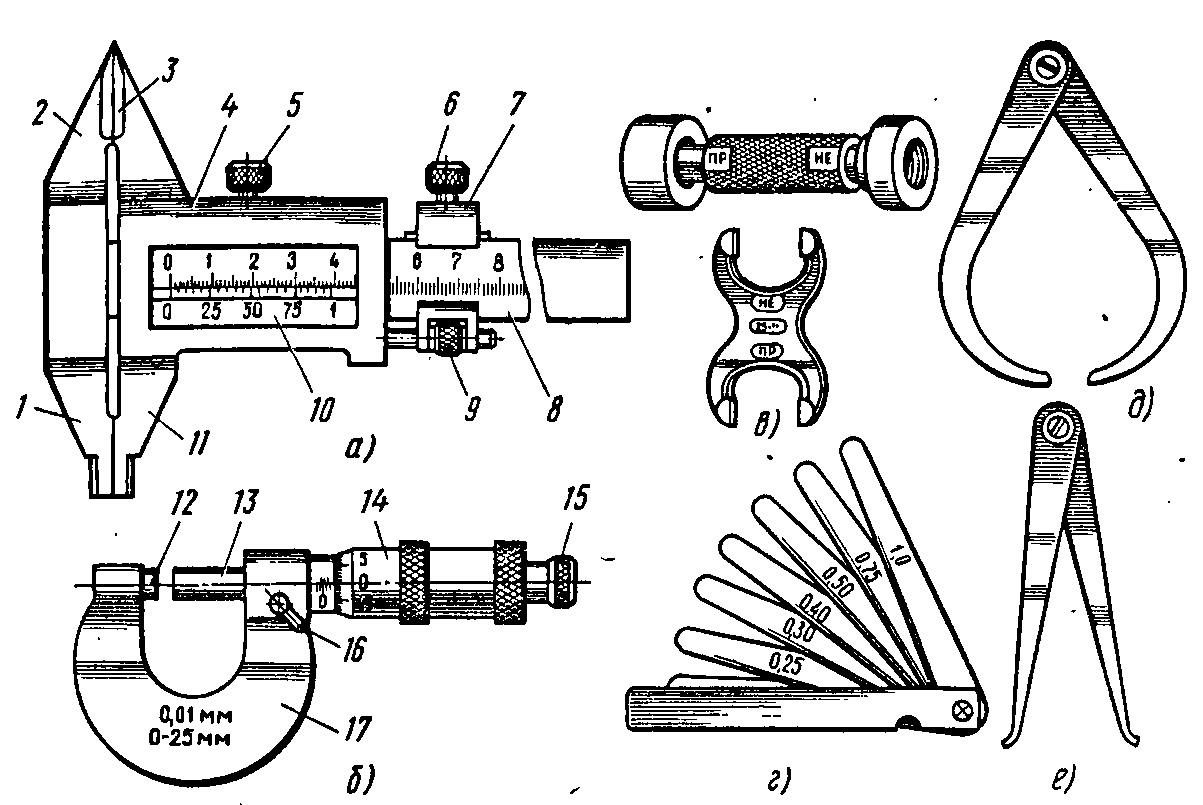

Рис. 5. Измерительные слесарные инструменты:

а — штангенциркуль, б — микрометр, в — двусторонние калибры (калибр-пробка и калибр-скоба), г — пластинчатые щупы, д — кронциркуль, е — нутромер; 1 и 2 — нижняя и верхняя неподвижные губки, 3 и 11 — верхняя и нижняя подвижные губки, 4 — рамка штангенциркуля, 5 и б — стопорные винты рамки с нониусом и микрометрического устройства, 7 — рамка микрометрического устройства, 8 — штанга, 9 — винт микрометрической подачи, 10 — нониус, 12 — пятка, 13 — микрометрический винт, 14 — барабан, 15 — трещотка, 16— стопор, 17 - скоба

что достигается путем различных измерений с помощью измерительного инструмента. В ремонтной практике при разметке, обработке и изготовлении заготовок и деталей применяют главным образом штангенциркули, микрометры, калибры, щупы, кронциркули и нутромеры.

Штангенциркули (рис. 5, а) — наиболее распространенные универсальные измерительные инструменты, позволяющие с высокой степенью точности измерять различные внутренние и наружные размеры (диаметр, длину, толщину, глубину). На штанге 8 штангенциркуля имеется шкала миллиметрового деления, а на его подвижной рамке 4 — нониус 10, предназначенный для определения долей, т. е. дробной величины цены деления штанги. Величина отсчета по нониусу составляет 0,05 мм, поэтому штангенциркуль можно считать инструментом высокой точности измерений. Штангенциркуль имеет две пары губок, из которых нижняя пара (7 и 11) служит для измерения внутренних размеров, а верхняя пара (2 и 5) — наружных размеров. При измерении внутренних размеров следует к числу миллиметров, отсчитанных на шкале штанги, прибавить толщину нижних губок, указанную на одной из них. Чтобы повысить точность отсчета, подвижную рамку устанавливают относительно штанги с помощью механизма микрометрической подачи.

Микрометры служат для измерения линейных размеров контактным способом с точностью до 0,01 мм. Микрометр МК (рис. 5,6) выпускается промышленностью с пределами измерений от 0 до 600 мм. Существуют микрометры для измерений листов и лент (MJ1), толщины стенок труб (МТ), зубомерные (М3), резьбомерные (МВТ) для измерения метрических и дюймовых резьб.

Калибры (рис. 5, в) — это бесшкальные измерительные инструменты, с помощью которых можно устанавливать пределы отклонений различных размеров, например внутренних и наружных диаметров, высоты и длины деталей, расстояний между центрами отверстий и др. С помощью калибров определяют не числовое значение измеряемых величин, а правильность действительных размеров, ограниченных предельными отклонениями, т. е. годность проверяемой детали. При ремонте электрооборудования годность ремонтируемых, вновь изготовляемых и готовых деталей проверяют в ряде случаев с помощью калибра-скобы и калибра-пробки.

Калибры-скобы применяют, например, для проверки диаметров валов, изготовляемых для ремонтируемых электрических машин. Они состоят из двух частей: проходной (ПР), выполняемой по наибольшему предельному размеру и свободно находящей на вал, и непроходной (НЕ), изготовляемой по наименьшему предельному размеру вала и поэтому не находящей на него.

Калибры-пробки используют для контроля диаметров отверстий в ремонтируемом электрооборудовании, а также в изготовляемых для него деталях. Номинальным размером проходной стороны (ПР) калибра-пробки является наименьший предельный размер отверстия, а непроходной, стороны (НЕ) — наибольший предельный размер отверстия. При контроле диаметра отверстия проходная сторона пробки должна проходить в отверстие под легким усилием, а непроходная сторона не должна в него входить. Проходную и непроходную стороны калибра-пробки можно легко различить: проходная сторона длиннее непроходной.

, Щупы (рис. 5, г) состоят из набора тонких стальных пластин и служат для измерения зазоров между сопрягаемыми поверхностями. Для измерения небольших (до 1,5 мм) зазоров применяют щуп с пластинами толщиной от 0,05 до 1 мм, для больших — специальные щупы.

Кронциркули (рис. 5,д) используют для сравнения диаметров деталей и других размероа с размерами, взятыми по масштабной линейке, концевым мерам или калибру, а нутромеры (рис. 5, е) — для измерения внутренних линейных размеров. Нутромеры имеют и другое название — штихмас.

При ремонте электрооборудования в электроцехах крупных предприятий и на электроремонтных заводах для выполнения слесарных работ кроме инструментов, рассмотренных выше, широко применяются металлообрабатывающие станки (сверлильные, фрезерные, строгальные, шлифовальные и др.); электрифицированные инструменты различного назначения, сложные измерительные инструменты, в том числе индикаторы, индикаторные нутромеры и др.

При использовании в ремонтной практике станков, механизмов и точных измерительных приборов обеспечивается большая эффективность труда электрослесаря, а также достигаются минимальные допуски и высокие классы шероховатости обрабатываемых деталей.