§ 3. ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСКАХ, ПОСАДКАХ И ШЕРОХОВАТОСТИ

В современном производстве, базирующемся на широком кооперировании и поточных методах сборки, взаимозаменяемость деталей и сборочных единиц имеет особое значение.

Под взаимозаменяемостью понимают возможность устанавливать или заменять детали и сборочные единицы в процессе сборки без предварительной подгонки и при сохранении всех предъявляемых к ним требований. Взаимозаменяемость деталей и сборочных единиц возможна только тогда, когда они одинаковы и равноценны по размерам, формам и прочности, а также по их химическим, электрическим и другим свойствам.

На электроремонтных заводах и в электроцехах взаимозаменяемость позволяет вместо вышедших из строя деталей и сборочных единиц устанавливать имеющиеся в наличии аналогичные им по устройству, назначению и техническим параметрам. Взаимозаменяемость основана на рациональной системе допусков размеров.

Размеры деталей и сборочных единиц не могут быть идеально точными, у т. е. без отклонений, поэтому для каждой сопрягаемой поверхности заранее устанавливают границы, определяемые двумя предельными размерами: наибольшим допустимым фнб или dH6) и наименьшим допустимым (Z HM или dHM). Разность между наибольшим и наименьшим.предельными размерами называется допуском и обозначается (по СТ СЭВ 145-75) IT: IT = Dtt6-DttM (для отверстия); IT = dtt6 - dttM (для. вала). Верхнее предельное отклонение (ES—для отверстия, es — для вала) определяется как разность между наибольшим предельным (DHб; dtt6) и номинальным (DH; dH) размерами: ES = Z>h6 — DH; es = dH6 — dH. Нижнее предельное отклонение (El; ei) находится как разность между наименьшим предельным и-номинальным размерами: £7= DHM — DH; ei=dHM — dH.

Допуск имеет и второе определение - это разность между верхним и нижним отклонениями размера rlT — ES — EI (для отверстия), IT = es — ei (для вала).

Отклонение будет положительным, если размер больше номинального, и отрицательным, если меньше номинального.

Номинальным называется размер, относительно которого определяется предельные размеры и который служит также началом отсчета отклонений. Поэтому линия номинального размера является для отклонений нулевой и отклонения, расположенные выше нее, будут положительными, а расположенные ниже — отрицательными.

Соединение, при котором одни детали или сборочные единицы частично или полностью входят в другие, называется сопряжением. Сопрягаемые детали и сборочные единицы должны обладать необходимой степенью точности, определяемой квалитетом.

Квалитет — это разработанная квалиметрией * система допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Допуск показывает неточность, с которой разрешается выполнить номинальный размер. Чтобы не разрабатывать квалитеты для каждого номинального размера, СТ СЭВ установлено деление всего диапазона размеров на интервалы; внутри каждого интервала для всех номинальных размеров оба предельные отклонения в данном квалитете являются одинаковыми. Диапазон размеров до 500 мм разделен на следующий ряд интервалов: до 0,1; 0,1—0,3;

3-1; 1-3; 3-6; 6-10; 10-14; 14-18; 18-30; 30-50; 50-80; 80 — 100; 100-180; 180-250; 250-315; 315-400; 400- 500 мм. Например, интервал от 10 до 14 мм включает номинальные размеры 10,5; 11; 11,5; 12; 13; 14 мм, от 14 до 18 мм —15; 16; 17; 18 мм.

*Квалиметрия — научное направление, объединяющее количественные методы оценки качества. Одной из основных задач квалиметрии является обоснование номенклатуры показателей качества и разработка методов их определения.

Сопряжение двух деталей или сборочных единиц может быть подвижным или неподвижным. Характер их соединения определяется посадкой, которая обеспечивает в той или иной мере свободу относительного перемещения вставленных одна в другую деталей или плотность их неподвижного соединения.

Одна из соприкасающихся поверхностей соединяемой детали называется охватывающей, а ее размер — охватывающим, другая поверхность — охватываемой, ее размер — охватываемым. Для круглых тел охватывающую поверхность называют «отверстием», а охватываемую — «валом».

Посадки в системе «отверстие — вал» могут быть с зазором или натягом. Зазор определяется как положительная разность между размерами отверстия и вала (размер отверстия больше размера вала).

Рис. 6. Схемы распределения посадок в системе отверстия (а) и вала (б)

Он может быть наибольшим или наименьшим. Наибольшим зазором называют разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала, а наименьшим зазором — разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала.

Натяг определяется как отрицательная разность между диаметрами отверстия и вала до сборки деталей, создающая после сборки неподвижное соединение. Натяг может быть наибольшим или наименьшим. Наибольшим натягом называют разность между наибольшим и наименьшим предельными размерами вала и отверстия, а наименьшим натягом — разность между наименьшим и наибольшим предельными размерами вала и отверстия. Схемы распределения посадок в системе «отверстие — вал» показаны на рис. 6, а, б.

Все посадки можно условно разбить на три основные группы: прессовые, переходные и подвижные.

Прессовые посадки предназначаются для неподвижных соединений без дополнительного их крепления винтами, штифтами или шпонками. К этой, группе относят горячую (Гр), прессовую (Пр) и легкопрессовую (Пл) посадки. По натягу все прессовые посадки могут быть разделены на четыре группы: особо тяжелые, тяжелые, средние и легкие. Во всех перечисленных видах посадок обеспечен натяг. Особо тяжелые и тяжелые посадки служат главным образом для сборки с предварительным разогревом отверстия или охлаждением вала, а остальные рассчитаны преимущественно на холодную Сборку под прессом.

Переходные посадки применяются для неподвижных соединений с дополнительным креплением их винтами, болтами, штифтами, шпонками и используются главным образом для центрирования сопрягаемых деталей. К этой группе относят глухую (Г), тугую (7), напряженную (Н) и плотную (77) посадки.

Подвижные посадки служат для соединений, в которых необходим гарантированный зазор. К этой группе относят скользящую (С), движения (Д), ходовую (X), легкоходовую (Л), широкоходовую (7Z7) и теплоходовую (ТХ) посадки.

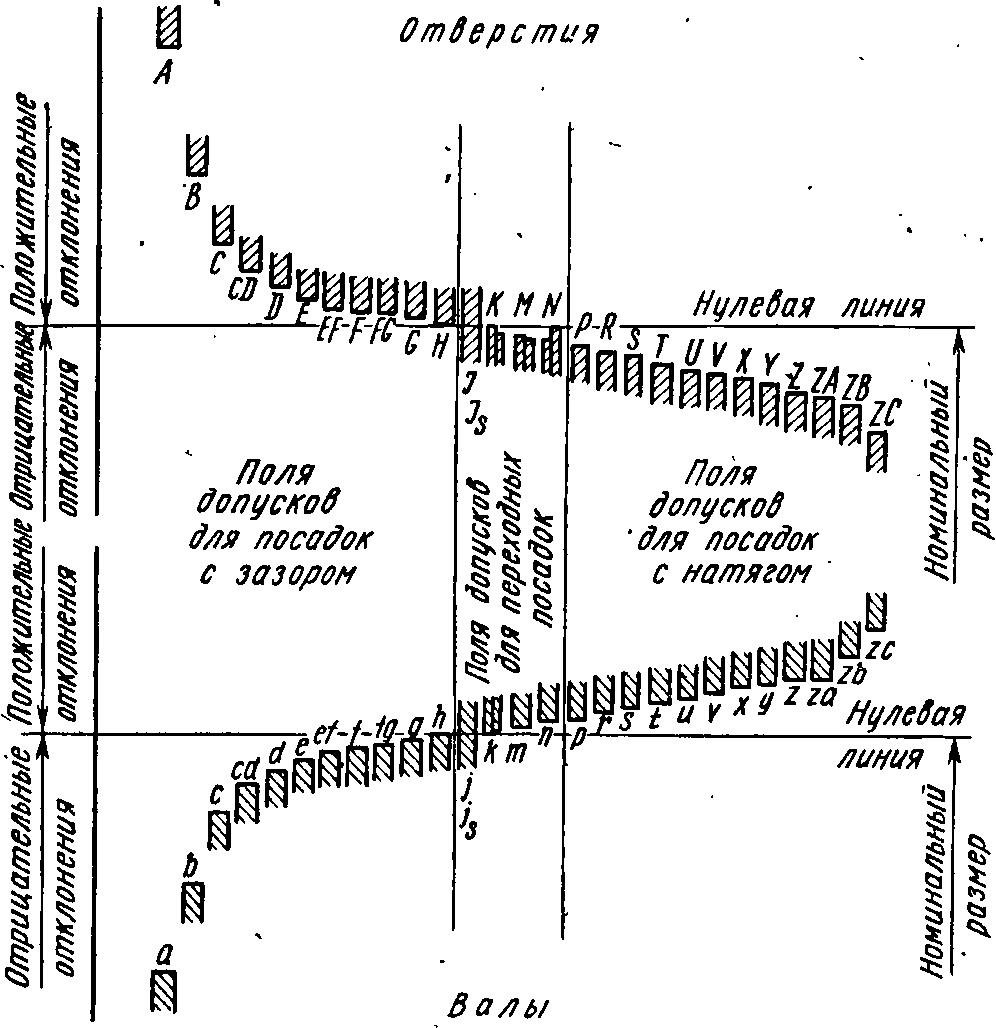

Схема полей допусков и посадок для отверстий и валов показана на рис. 7. Поля допусков и посадок обозначают одной или двумя буквами латинского алфавита (прописными — для отверстия, строчными — для вала).

Рис. 7. Схема расположения полей допусков и посадок для отверстий и валов в системе СТ СЭВ

На схеме поле допуска ограничено горизонтальной линией со стороны основного отклонения, ближайшего к нулевой линии. Основное отклонение поля допуска данного обозначения одинаково для всех квалитетов (за исключением полей А, М, Я, к). Размер поля допуска возрастает с увеличением номера квалитета и интервала размеров.

Посадки применяют преимущественно в системе отверстия, в системе вала — только при наличии определенных соображений конструктивного или технологического характера.

Поле допуска основного отверстия обозначено на рисунке буквой Я; поля допусков отверстий, обозначенные остальными буквами, определяют отклонения посадочных деталей в системе вала. Поле допуска основного вала указано на схеме буквой h; поля допусков валов, обозначенные остальными буквами, определяют отклонения посадочных валов в системе отверстия.

Поля допусков отверстий от А до Я и валов от а до А предназначены для посадок с зазором соответственно в системе вала или в системе отверстия; поля допусков отверстий J, Jst К, М, Н и валов j, j st к, т, п — для переходных посадок, поля допусков отверстий от Р до ZC и валов от р до zc — для посадок с натягом.

Рис. 8. Обозначение шероховатости обрабатываемой поверхности (а-в)

Каждая посадка характеризуется допуском. Допуском посадки (обозначаемым буквой Д) называют сумму допусков отверстия и вала, составляющих соединение: Д = 1Т0 + 1ТВ. Номинальный размер, для которого указывается поле допуска, выражается в миллиметрах, за ним ставится буква (или две буквы), определяющая положение поля допуска относительно нулевой линии, а затем цифра (или две цифры), обозначающая квалитет.

К обрабатываемым деталям предъявляется ряд требований, в том числе и необходимого качества обработки их поверхности, что в первую очередь определяется их шероховатостью.

Даже при тщательной обработке деталей на их поверхности сохраняются неровности в виде чередующихся микроскопических выступов («гребешков») и впадин. Совокупность этих неровностей, образованных при обработке на определенной (базовой) длине поверхности детали, называют шероховатостью. На чертежах шероховатость поверхностей указывают числовыми значениями одного или нескольких параметров над следующим знаком, обозначающим: — поверхность, образованную удалением слоя материала механической (точением, строганием), химической (травлением) или другой обработкой; V — поверхность, образованную без удаления слоя материала (литьем, ковкой, волочением и д .); 1 — поверхности, метод обработки которых не устанавливается. Поверхность с ненормируемой шероховатостью не обозначается вообще. Обозначения шероховатости поверхности показаны на рис. 8.

Если необходимо указать, что поверхность требуемого качества можно получить только обработкой, вид обработки показывают справа от знака (рис. 8,я), в других случаях вид обработки не указывают (рис. 8,6). На рис. 8, в показано расположение у знака 3 шероховатости поверхности ее вида обработки ВОП (или другие дополнительные указания), параметров шероховатости ПШ, базовой длины БД и направления шероховатости НШ.