Технологический процесс сборки трансформаторов состоит из различных по своему характеру, объему, сложности и трудоемкости операций, значительную часть которых выполняет электрослесарь.

Электрослесарь должен знать, что в электроремонтных цехах предприятий и на небольших электроремонтных заводах технология и последовательность выполнения операций сборки ряда сборочных единиц трансформатора несколько отличаются от принятых, на трансформаторных заводах при серийном изготовлении новых трансформаторов. Например, на трансформаторных заводах полностью собирают остов магнитол провода, а затем передают в обмоточный цех, где расшихтовывают верхнее ярмо магнитопровода, насаживают обмотки на его стержни и вновь окончательно зашихтовывают. Такой порядок позволяет рабочему-сборщику остова магнитопровода выполнять все сборочные работы в наиболее удобном для него положении магнитопровода, при этом возможно транспортировать и хранить магнитопровод без использования каких-либо приспособлений, предохраняющих его от деформации или рассыпания.

В практике электроремонтных цехов применяют иной порядок сборки магнитопровода: собирают остов магнитопровода без шихтовки его верхнего ярма; верхнее ярмо шихтуют только после выполнения всех работ, связанных с насадкой обмоток на стержни магнитопровода, что позволяет избежать перешихтовок верхнего ярма.

Однако учитывая, что на электроремонтных заводах и в электроремонтных цехах многих, крупных предприятий придерживаются технологии сборочных работ, принятой на трансформаторных заводах, описание ее и приводится ниже.

Сборочные работы выполняют на специально отведенной площадке". Сборку трансформатора начинают со сборки его базовой части — остова магнитопровода. Перед началом сборки доставляют к месту работы полный комплект изолированных пластин, изоляционных деталей, втяжных шпилек с гайками и шайбами, крепежных деталей, приспособлений и инструмента. Все необходимое для сборки магнитопровода располагают в таком порядке, чтобы при выполнении ее операций (установка изоляции, насадка обмоток и шихтовка верхнего ярма) не нужно было делать лишних движений, часто нагибаться, сходить с места.

Пластины магнитопровода раскладывают на стеллажах стопками по позициям и пакетам. Сборку магнитопровода принято начинать со стороны низшего напряжения, поэтому пластины и все детали магнитопровода должны быть рассортированы и уложены в соответствующем, порядке.

Магнитопроводы в зависимости от габаритных размеров собирают на металлических столах, Приспособлениях или кантователях, на которых производилась их разборка и кантовка в горизонтальное положение.

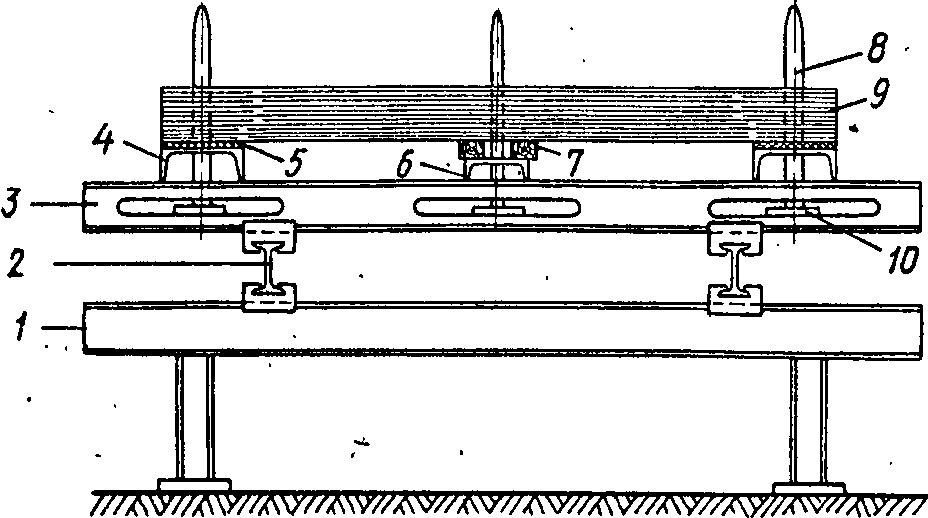

Сборку магнитопроводов силовых трансформаторов мощностью до 1000 кВ*А производят обычно на металлических; столах. Стад (рис. 81) состоит из опорной конструкции I и системы раздвижных балок (двух поперечных 2 и двух продольных 5), что позволяет устанавливать, их на расстоянии друг от друга, соответствующем размерам собираемого магнитопровода. Начинают сборку магнитопровода с установки на продольных балках 3 двух (верхней и нижней) ярмовый1 балок 4, на которые кладут прокладки 5 из, электрокартона, изолирующие ярмовые балки от активной стали магнитопровода. Во избежание провисания пластин стержней устанавливают посередине (между ярмовыми балками) промежуточную опору б, на которую кладут деревянные подкладки 7. Далее размещают по. всему периметру стола необходимое число стальных оправок 8, чтобы они были соосны с отверстиями в пластинах 9. Оправки опираются на стальные опорные полосы 10. На каждую пластину должно приходиться не. менее двух оправок с диаметром несколько меньшим диаметра отверстий в пластинах.

Рис. 81. Стол для сборки магнитопровода трансформатора:

1 - опорная конструкция стола, 2 и 3 - поперечная и продольная балки стола, 4 — ярмовая балка магнитопровода, 5— изоляционная прокладка из электрокартона, 6 — промежуточная опора, 7 - деревянные подкладки, 8 — оправка, 9 - пластины стали магнитопровода, 10 - опорная полоса

Магнитопровода трансформаторов мощностью до 630 кВ А собирает один рабочий электрослесарь, более мощных — двое и даже четверо рабочих. Сборку производят, укладывая пластины ровно, без перекосов, выступов и набегания одних пластин на другие. Неровности и зазоры в стыках, образующиеся во время сборки магнитопровода устраняют с помощью специальных медных или гетинаксовых подбоек. Допустимая величина зазоров в стыках при шихтовке магнитопровода трансформатора. III габарита 0,5 —0,8 мм. Зазоры всех стыков - в - стержнях и ярмах магнитопровода должны быть равномерными ц одинаковыми и не превышать зазоров, допущенных заводом-изготовителем при сборке трансформатора.

Правильность укладки пластин. периодически проверяют, измеряя расстояние по диагонали между отверстиями магнитопровода. Пакеты должны быть уложены равномерно по всему периметру магнитопровода и без перекосов; толщину пакетов измеряют штангенциркулем, перекосы и вертикальность оправок — угольником.

За вертикальностью оправок и величиной зазоров в стыках пластин надо тщательно следить. При сборке магнитопровода оправки часто смещаются в стороны, особенно, когда пластины укладывают небрежно, рассчитывая выправить их в дальнейшем. Такая небрежность неизбежно приводит к образованию перекосов в собираемом- магнитопроводе. При «набрасывании» пластин на оправки последние от ударов смещаются в стороны от вертикального положения и, в свою очередь, сдвигают, нижние уже набранные и выровненные ракеты пластин. Во избежание этого надо пластины стали осторожно надевать на оправки, не сбивая и не смещая их в стороны ударами пластин.

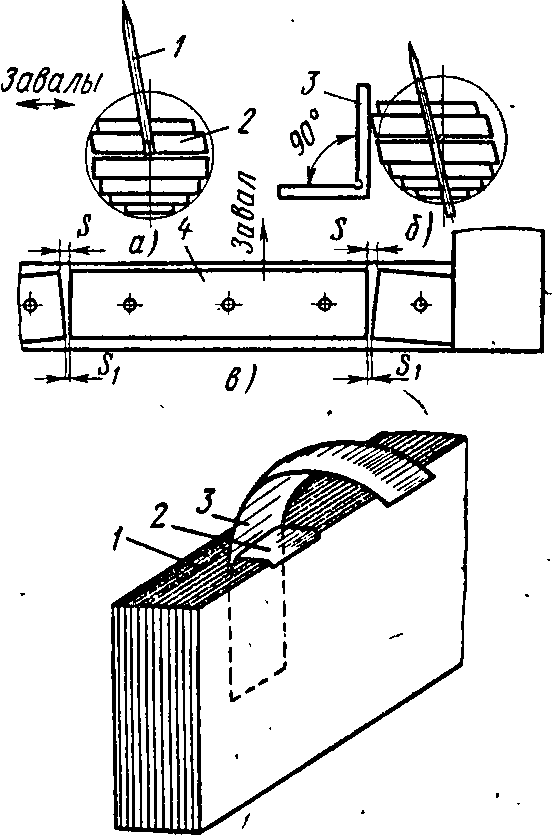

Рис. 82. Частичный (а), и полный (б) завалы пакетов стали в стержнях или ярмах при сборке магнитопровода и определение завала по зазорам между пластинами (в):

1 — оправка, 2 и 4 — пластины стержня и ярма, 3 - угольник

Рис. 83. Установка заземляющей ленты:

1 - пластины второго пакета ярма,

2 — электрокартонная полоска, 3 — медная луженая лента

Собирая магнитопровод, электрослесарь должен помнить, что почти незаметный «завал» в начале сборки (рис. 82, а) может привести в ее конце к значительному и трудноисправимому перекосу стали магнитопровода (рис. 82, 6). О наличии «завалов» свидетельствует неравномерность зазоров в стыках: S > S1 — завал на стороне большего зазора (рис. 82, в). Небольшие завалы устраняют сдвигом перекошенного пакета, действуя оправками как рычагами.

Для образования нормальных отверстий в стержнях и ярмах при сборке пакетов стали периодически вращают правки, центрируя отверстия, при этом оправки должны постоянно сохранять строго вертикальное положение.

После очередной проверки при укладке второго пакета пластин ярма закладывают между пластинами на стороне НН медные луженые заземляющие ленты 3 (рис. 83) вместе с электрокартонной полоской 2, служащей для того, чтобы медная лента не замыкала торцы пластин ярма.

Для заземления применяют медные ленты шириной не менее 30 мм и толщиной 0,3 мм. В мощных трансформаторах Заземляющая лента состоит из нескольких медных лент, сложенных вместе. Магнитопроводы мощных трансформаторов в ряде случаев могут иметь два комплекта заземляющих лент для более надежного заземления магнитопровода в двух разных точках.

Завершают сборку активной стали укладкой крайних угловых пластин, перекрывающих стыки предпоследнего слоя. Далее укладывают по месту электрокартонную изоляцию активной стали от ярмовых балок, устанавливают ярмовые балки стороны ВН, а затем поочередно вынимают оправки и на их место вставляют стяжные шпильки.

Пластины собранного и не опрессованного шпильками магнитопровода неплотно прилегают друг к другу, поэтому магнитопровод предварительно прессуют, устанавливая груз или стягивая пластины временными удлиненными шпильками. После прессовки проверяют по всему периметру толщину магнитопровода, надевают на стяжные шпильки бумажнобакелитовые трубки, электрокартонные и стальные шайбы, навинчивают гайки на стяжных шпильках и слегка стягивают магнитопровод. Затем устраняют имеющиеся неровности и, начиная со средних шпилек, равномерным завинчиванием гаек прессуют магнитопровод до требуемого размера. По окончании прессовки к нижним ярмовым балкам магнитопровода крепят опорные планки. Полностью собранный магнитопровод стропят, поднимают, ставят вертикально на шпалы и устанавливают вертикальные прессующие шпильки так же, как они были до разборки магнитопровода.

После выполнения всех операций сборки магнитопровод осматривают, окончательно подтягивают стяжные шпильки, измеряют мегаомметром сопротивление изоляции ярмовых балок и шпилек по отношению к активной стали. При отсутствии дефектов магнитопровод передают на испытание. У выдержавшего испытания магнитопровода расшихтовывают верхнее ярмо и подготовляют его к насадке обмоток.

При ремонте трансформаторов небольшой мощности в электроремонтных Цехах во избежание повторной разборки и сборки магнитопровод Г собирают полностью, но без шихтовки верхнего ярма. На стержни такого магнитопровода насаживают обмотки НН и ВН, ставят требуемую изоляцию и только затем шихтуют верхнее ярмо и собирают магнитопровод до полной готовности.

Приведенные выше описания технологии сборки относились к шпилечным магнитопроводам, что объясняется поступлением в ремонт большинства трансформаторов с магнитопроводами, имеющими шпилечное крепление. Однако поскольку трансформаторные заводы недавно перешли на магнитопровода бесшпилечной конструкции, число ремонтируемых трансформаторов с такими магнитопроводами растет ежегодно. Поэтому целесообразно привести краткие сведения о некоторых отличительных особенностях разборки и сборки этих магнитопроводов.

Бесшпилечный магнитопровод так же, как стянутый стяжными шпильками, укладывают, разбирают и собирают с помощью кантователя, но с некоторыми отличиями: рас- прессовку осуществляют демонтажом стяжных внешних коробок и полубандажей с ярм, разрубкой и удалением бандажей со стержней. Сборку магнитопровода из-за отсутствия отверстий в пластинах производят без фиксирования пластин на оправках, что требует особой тщательности выполнения сборочных операций и более частого контроля качества сборки,

Различаются характер и последовательность операций сборки магнитопроводов бесшпилечной и шпилечной конструкций. После укладки всех пластин в уступы пакетов стержней бесшпилечного магнитопровода закладывают деревянные (буковые) планки и рейки, сохраняя порядок их размещения таким, каким он был до разборки магнитопровода. Планки и рейки закрепляют на стержнях, привязывая их к стержням хлопчатобумажной лентой. Затем магнитопровод опрессовывают до требуемых размеров с помощью временных прессующих приспособлений — струбцин или ленточных бандажей; вначале прессуют стержни, потом ярма. С опрессованного магнитопровода снимают временные прессующие приспособления и устанавливают стальные ленточные бандажи, предварительно уложив под ними электрокартонные полосы, а затем затягивают с определенным усилием. Концы ленточных бандажей пропускают через армированные изоляционным покрытием пряжки, подкладывая электрокартонные полоски, и затягивают цепным или ленточным хомутом. Ударом молотка конец ленты загибают на выходе из окна пряжки и приваривают к бандажу электросваркой.

Ярма опрессовывают временными шпильками, вставленными в отверстия на концах ярмовых балок. После стяжки устанавливают полубандажи и затягивают их гайками. Окончательно собранный и опрессованный магнитопровод проверяют мегаомметром, измеряя: сопротивление изоляции полубандажей, ярмовых балок и стальных бандажей относительно активной стали;, омическое “сопротивление — попакетно и магнитопровода в целом.

При ремонтах (где это возможно) стальные бандажи стержней следует заменять бандажами из стеклоленты ЛСБТ. Стяжка стержней стеклобандажами более совершенна и надежна. При ремонте бесшпилечных магнитопроводов необходимо соблюдать следующие требования:

зазоры в местах стыка отдельных пакетов пластин в собранном магнитопроводе не должны превышать 2,5 мм, размер гребешков — 2 мм; пластин с указанным отклонением должно быть не более 0,5%;

в местах стыка пластин допускается утолщение их пакета до 1 % от толщины стержня или ярма;

заземляющие ленты должны быть зачищены до металлического блеска, пластины активной стали в местах заложения заземлений не зачищают;

прессовка магнитопроводов грузом не допускается; перекос ленточных бандажей при их смещении допускается не более 5 мм;

сопротивление изоляции конструктивных элементов (ярмовых балок, стальных бандажей и других) должно быть не менее 2 МОм;

при испытании приложенным напряжением переменного тока частотой 50 Гц изоляция всех прессующих деталей магнитопровода 4 трансформаторов мощностью до 6300 кВ А должна выдержать в течение 1 мин испытательное напряжение относительно активной стали 2 кВ.

*Мягкие цилиндры применяет в трансформаторам до 400 кВ* А и в более мощных трансформаторах, когда у обмоток отсутствуют жесткие цилиндры.

После установки ярмовой изоляции и изолирующих цилиндров приступают к насадке обмоток на стержни, которую при мощности трансформаторов до 630 кВ А производят вручную, а выше 630 кВ А — с помощью подъемных и насадочных приспособлений.Насадка обмоток НН и ВН на стержни магнитопровода трансформатора вручную показана на рис. 84, б, в.

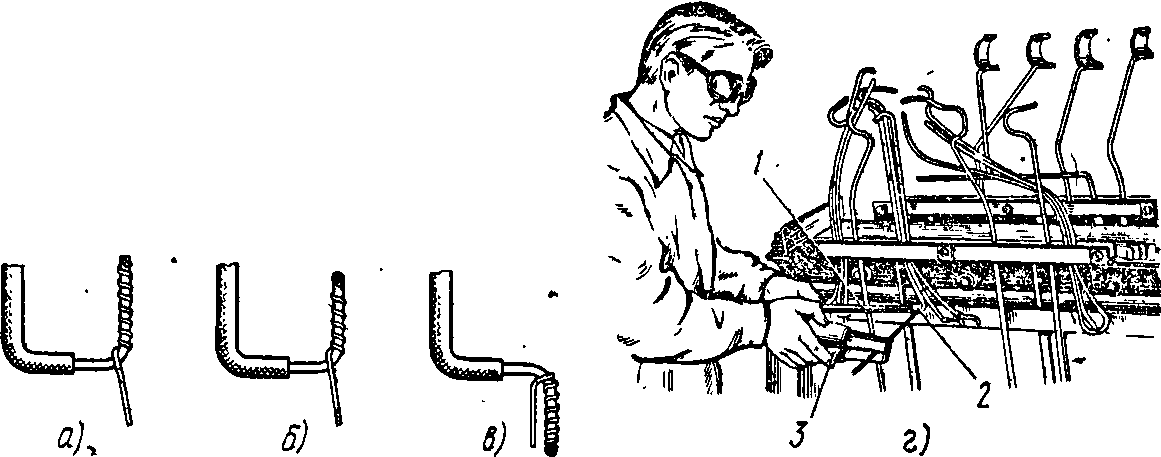

Рис. 84. Установка ярмовой изоляции и изоляции стержней магнитопровода (а), насадка обмотки НН трансформатора на стержень магнитопровода (б), обмотки ВН на обмотку НН (в/ и расклиновка обмотки (г):

1 — мягкий цилиндр из электрокартона (изоляция стержня), 2 и 3 — ярмовая и уравнительная изоляции, 4 — стержень магнитопровода,- 5 — обмотка ВН, 6 — надставка, 7 - круглые стержни, 8 — планки

Сначала насаживают на стержни обмотки НН (рис. 84, б), затем на них концентрически устанавливают обмотки ВН (рис. 84, в). Эти операции выполняют, начиная с крайней фазы. Запрещается осаживать обмотки ударами молотка во избежание их деформации и повреждения витковой изоляции.

При насадке обмоток должны быть правильно расположены их отводы по отношению к магнитопроводу и друг к другу: отводы обмоток НН должны находиться на стороне, противоположной отводам обмотки ВН.

После насадки обмотки расклинивают буковыми планками 8 (рис. 84, г) и круглыми стержнями 7. Для этого устанавливают две электрокартонные обертки между обмотками ВН и НН, а между обертками вставляют на глубину 30—40 мм прямоугольные планки, предварительно натертые парафином, чтобы они не задирали обертки. Затем поочередно забивают каждую пару планок, находящихся друг против друга. Если планки входят туго, их строгают или заменяют более тонкими; под свободно входящие планки подкладывают тонкие полоски электрокартона.

После расклиновки обмоток ВН таким же образом расклинивают обмотки НН круглыми стержнями и фасонными планками, забиваемыми между цилиндром и ступенями стержня магнитопровода. Стержни и планки располагают по всей длине обмотки.

Осадку стержней 7 и планок 8 производят ударами молотка по надставке б, изготовленной из дерева или фибры, избегая при этом сильных ударов, способных расколоть конец стержня или планки. Чтобы сохранить цилиндрическую форму обмоток, вначале забивают круглые стержни, а затем планки. Достигшие уровня стали магнитопровода стержни и планки осаживают также ударами молотка через надставку, стараясь не повредить пластины магнитопровода или изоляцию обмотки.

Если стержни магнитопроводов трансформаторов стянуты по всей высоте стяжными шпильками, концы которых выступают над плоскостью стержня, то при насадке обмоток предварительно накладывают на стержни фасонные планки с отверстиями, в которые утапливают концы шпилек с гайками, а затем устанавливают и расклинивают на стержнях обмотку НН.

Окончив расклиновку, устанавливают верхнюю ярмовую изоляцию и выгибают концы обмоток, подготовляв их к пайке схемы и присоединению отводов. После этого шихтуют верхнее ярмо, выполняя все операции так же, как указывалось при сборке магнитопровода.

По окончании шихтовки верхнего ярма, установки ярмовой изоляции и ярмовых балок вставляют в отверстия, имеющиеся чв полках ярмовых балок, ранее снятые вертикальные шпильки неравномерно навертывая на них гайки торцевым ключом, прессуют обмотки (рис. 85, а). После этих операций еще раз проверяют расположение изоляционных деталей, измеряют мегаомметром сопротивление изоляции шпилек, раскернивают гайки на шпильках в трех точках (рис. 85,6), чтобы они не отвинчивались при работе трансформатора.

В ремонтных условиях сопротивление изоляции стяжных шпилек и ярмовых балок магнитопровода проверяют мегаомметром на 1000 — 2500 В. Значение сопротивления изоляции не нормировано. Исходя из опыта( ремонта и эксплуатации трансформаторов, считают, что сопротивление изоляции этих частей магнитопровода должно быть не ниже 10 МОм.

Рис. 85. Прессовка обмоток вертикальными шпильками (а) и раскернивание гайки на вертикальной шпильке (б):

1 — торцевой ключ, 2 — вертикальные шпильки, 3 - керн, 4 — керновые углубления

I — активная сталь магнитопровода, 2 — бумажно-бакелитовая изоляционная трубка, 3 — стяжная шпилька, 4 — стальная накладка или ярмовая балка, 5 — испытательный трансформатор, 6 — лампа накаливания, 7 — выключатель, 8 - реостат

На специализированных ремонтных заводах и в электроремонтных цехах крупных предприятий, располагающих испытательными установками, прочность изоляции стяжных шпилек испытывают в течение 1 мин переменным током напряжением 2000 В. В ремонтных условиях для этих целей можно использовать трансформатор напряжения НОМ на 6 или 10 кВ, включенный по схеме, показанной на рис. 86. При исправном состоянии проверяемой изоляции нить лампы 6 не накаливается * или имеет слабый накал. При пробое изоляции лампа будет светить ярко вследствие короткого замыкания в цепи вторичной обмотки трансформатора напряжения и прохождения по этой цепи и через нить лампы тока к. з. В приведенной схеме лампу накаливания можно заменить обычным амперметром. Заключительными операциями первого этапа сборки трансформатора являются сборка и соединение схемы обмоток.

*Мощность лампы подбирают с таким расчетом, чтобы в режиме холостого хода трансформатора ‘ напряжения нить лампы не накаливалась.

Сборка и соединение схемы обмоток.

Обмотки современных трансформаторов, применяемых в электроустановках промышленных предприятий, как- правило, соединены по схеме «звезда» и только в редких случаях и у многих трансформаторов старых конструкций — по схеме «треугольник». Концы обмоток соединяют пайкой, выполняемой специальными паяльниками. В ремонтной практике для соединения концов обмоток трансформаторов небольших мощностей широко применяют пайку оловянисто-свинцовым припоем ПОС 40 (58 % свинца, 40 % олова и 2% сурьмы) с помощью электродугового, паяльника. Концы обмоток тщательно зачищают ножом и, наложив их друг на друга на участке длиной 15 — 30 мм (в зависимости от сечения проводов), соединяют скобочкой из луженой медной ленты толщиной 0,25 — 0,4 мм. При отсутствии медной ленты на участок пайки накладывают проволочный бандаж из медной луженой проволоки толщиной 0,5 мм.

Перед пайкой соединяемый участок очищают от жира, обрабатывают флюсом и лудят. В качестве флюсов при лужении и пайке медных проводов обмоток припоем ПОС 40 чаще всего применяют канифоль. Припой ПОС 40 плавится при температуре около 235 °С. Соединения, выполненные при помощи оловянисто-свинцового припоя, не обладают высокой температуростойкостью и механической прочностью, поэтому в мощных трансформаторах для соединения концов обмоток и особенно для присоединения их к отводам применяют медно-фосфористый припой (92,5% меди и 7,5 % фосфора), который плавится при температуре около 715 °С. Пайку этим припоем производят паяльными щипцами. Во время пайки обмотки закрывают электрокар тонными листами, чтобы предохранить их от повреждения каплями припоя или случайного прикосновения нагретым паяльником.

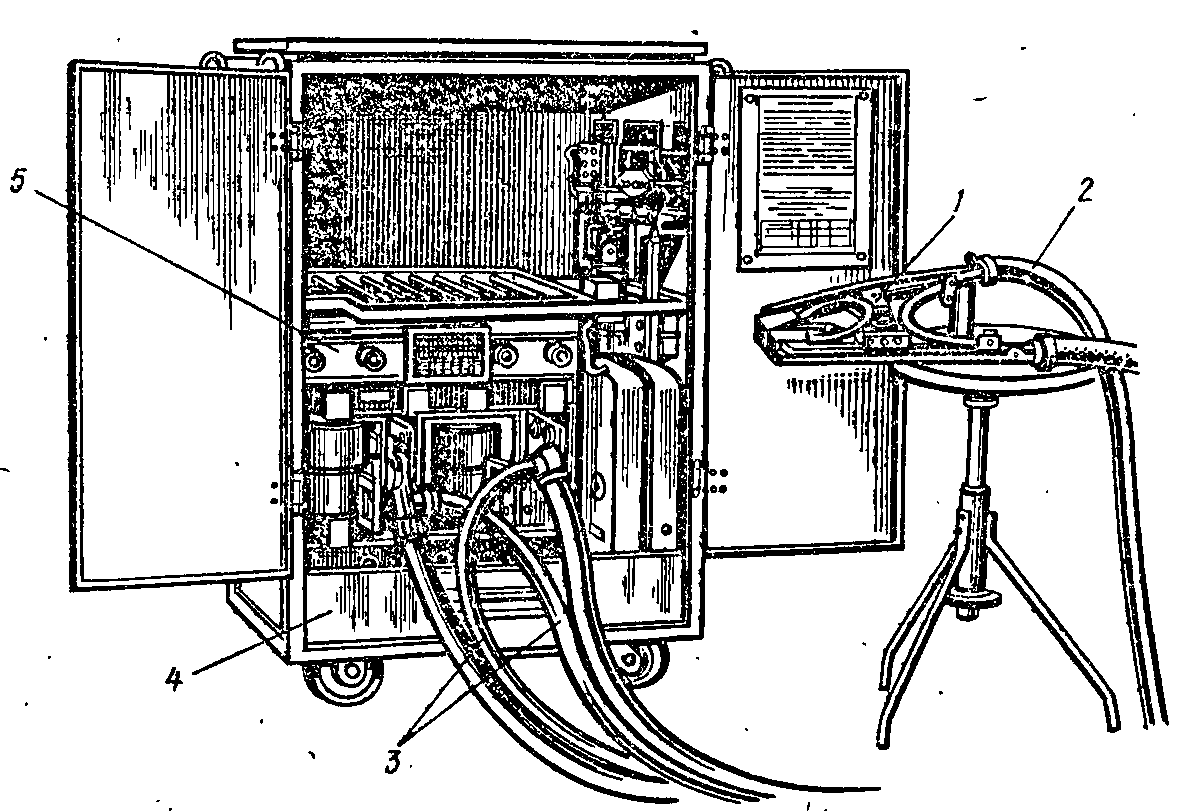

Рис. 87. Электропаяльный аппарат предприятия «Мосэнергоремонт»:

1 — электропаяльные клещи, 2 — токопровод клещей, 3 — шланги охлаждающей воды, 4 — ящик, 5 — трансформатор с аппаратами управления

Для выполнения при ремонте трансформаторов электропаяльных работ предприятием «Мосэнергоремонт» в течение рада лет успешно применяются электропаяльные аппараты двух исполнений по току — на 2000 и 4000 А. Электропаяльный аппарат (рис. 87) состоит из металлического ящика 4 на катках, внутри которого расположен трансформатор 5 с аппаратами управления.

Пайку проводов производят электропаяльными клещами 7, присоединенными к трансформатору с аппаратами управления при помощи гибкого токопровода 2 с водяным охлаждением. Подвод охлаждающей воды к аппарату и ее отвод осуществляются по шлангам 3.

После пайки очищают участки соединений проводов от выступающих частиц припоя, изолируют крепированной бумагой и лакотканью шириной 20 — 25 мм, накладываемыми в два слоя в полуперекрышку, и покрывают лаком РФ-95.

Концы обмоток трансформатора соединяют при помощи отводов с контактами переключателя и токопроводящими стержнями вводов. Отвод представляет собой кусок круглого провода или прямоугольной шины, на одном конце которого имеется демпфер. Демпферы (см. рис. 50) служат для предохранения отвода от обрыва при перемещении сердечника внутри бака во время транспортировки, а также для компенсации

Рис. 88. Операции сварки отводов обмотки ВН:

а — подготовка к сварке, б — выполненная сварка, в — подготовка для изолирования, г — приваривание отвода к выводу обмотки; 1 — захват с крючком, 2 — привариваемый отвод, 3 - клещи

отклонений от требуемых расстояний по вертикали между магнитопроводом и крышкой бака.

При ремонте обычно используют отводы трансформатора, снятые при разборке. Если отводы оказываются поврежденными настолько, что непригодны для дальнейшего, использования, изготовляют по их образцу новые из круглого провода или прямоугольных шин. Отрезок провода (шины) размечают и после подогрева изгибают, подгоняя по месту. Для отводов обмоток НН применяют голые медные провода, а для отводов ВН — изолированные марки ПБ или гибкий кабель марки ЦБОТ.

Демпферы с отводами и отводы с выводами обмотки ВН 4соединяют пайкой или сваркой (рис. 88, а, б, в). Пайку производят внахлестку оловянисто-свинцовым или медно-фосфористым припоем при помощи электропаяльных клещей. Операция сварки отводов из круглого провода обмоток ВН показана на рис. 88, г.

Места присоединения отводов к концам обмоток изолируют крепированной бумагой или лакотканью, нарезанной на полосы шириной 25 — 30 мм. Изолированные участки оплетают одним слоем хлопчатобумажной ленты шириной 15 — 20 мм, наложенной в полуперекрышку, а затем покрывают двумя слоями лака ГФ-95. Хлопчатобумажная лента и лаковое покрытие защищают основную изоляцию на участке соединения. Чтобы отводы не окислились, их (кроме контактных поверхностей) также покрывают лаком ГФ-95, предварительно обезжирив бензином. Когда отводы из круглого провода изолированы по всей длине бумажно-бакелитовыми трубками, изолируют лакотканью только стыки трубок. При этом следят, чтобы стыки трубок не оказались в месте крепления отводов планками и были смещены относительно стыков соседних отводов не менее чем на 50 мм. Отводы крепят деревянными планками к ярмовым балкам. Участки крепления отводов изолируют двумя слоями лакоткани.

Изоляционные детали активной части состоят в основном из волокнистых материалов (дерево, электрокартон, бумага), интенсивно впитывающих влагу, содержащуюся в окружающем воздухе, что приводит к снижению их электроизоляционных свойств. Для обеспечения высокой электрической прочности изоляции активную часть трансформатора подвергают сушке, в процессе которой удаляется влага из его твердой изоляции.

Существуют различные способы сушки сердечников трансформаторов (например, методом индукционных потерь в стали бака, в специальном шкафу, инфракрасными лучами, воздуходувкой, в вакууме," токами короткого замыкания и др.) со своими преимуществами и недостатками. Однако при ремонте трансформаторов в электроцехах небольших предприятий, не имеющих специального оборудования, самой доступной является сушка активной части методом нагрева от индукционных потерь в стали бака. Сущность этого метода заключается в том, что при прохождении переменного тока по временной намагничивающей обмотке, наложенной на бак, образуется сильное магнитное поле, а в стенках бака возникают вихревые токи, которые, замыкаясь через сталь бака, нагревают их. При этом нагреваются все металлические части внутри бака, что способствует испарению влаги из изоляции обмоток и магнитопровода.

Сушку трансформатора этим методом производят так. Утепляют бак трансформатора одним-двумя слоями листового асбеста или стеклоткани. На бак накладывают временную намагничивающую обмотку, выполненную проводом ПДА с асбестовой Изоляцией. Способы наложения намагничивающей обмотки зависят от конструкции бака. Количество ее витков зависит от размеров трансформатора: w = AU/L, где А — коэффициент пропорциональности, зависящий от удельной мощности Ар, выражаемой в киловаттах на 1 м2 поверхности бака, занятой обмоткой; U — напряжение источника питания, В; L — периметр бака, м.

Для нагрева стенок бака трансформатора удельную мощность принимают равной 1—2 кВт/м2, а для нагрева днища электропечами — 2,5 —3 кВт/м2. Коэффициент пропорциональности выбирают в зависимости от принятой удельной мощности. Мощность, кВт, необходимую для нагрева трансформатора, определяют по формуле Р = ApLh, где h — высота бака, занятая обмоткой, м.

Устанавливают на активной части трансформатора несколько термопар и, опустив ее в бак, закрывают крышкой, на которой взамен постоянных вводов смонтированы временные. Снаружи бака размещают термопары, по показаниям которых контролируют температуру нагрева обмотки. В процессе сушки систематически проверяют сопротивление изоляции обмотки, по которому судят о ходе процесса На отверстиях в крышке устанавливают временные заглушки. Резиновую -прокладку между крышкой и баком заменяют теплостойкой прокладкой из клингерита или паронита. Для выхода воздуха

Наименование и последовательность операций | Температура, СС | Продолжительность операций, ч | |

стенок | воздуха в баке | ||

. Равномерное повышение температуры стенок бака (по 10 — 20 °С в 1 ч) | До 80 | 60 | 4-6 |

Включение подогрева поступающего воздуха и вентиляции | 80 | 60 |

|

Равномерное повышение температуры в баке (по 10°С в 1 ч) | 115—; 120 | 105 | 4-6 |

Снижение температуры трансформатора . | 50 — 60 | 50-60 | 1-3 |

Повышение температуры воздуха в баке и прогрев активной части | 115-120 | 105 | 1-3 |

Поддержание постоянной температуры активной части для определения окончания процесса сушки „ 1 . | 115-120 | 105 | 6-8. |

Постепенное снижение температуры активной части | 60-80 | 60-80 | 3-5 |

Заливка бака чистым сухим маслом | 60-80 | 60-80 | 1-2 |

Охлаждение трансформатора . | 40-50 | 40-50 | 2-3 |

Выемка активной части и ревизия по истечении 8 —12- ч после заливки маслом | 40-50. | - | - |

Примечания; 1. Четвертую и пятую. операции повторяют несколько раз в течение 10 — 30 ч. 2. Сушку изоляции заканчивают, когда сопротивление изоляции обмоток не меняется в течение 6—8 ч при постоянной температуре в баке 105 ° С. 3. Температура активной части в момент ревизии должна быть на 10 — 20 °С выше температуры окружающего воздуха.

из бака при сушке временно снимают диафрагму с предохранительной трубы; если ее нет, одно из отверстий в крышке бака используют для установки вытяжной трубы.

Режим сушки изоляции трансформаторов методом индукционных потерь в стали бака приведен в табл. «2.

После окончания сушки производят так называемую «отделку» активной части, при которой подпрессовывают обмотку вертикальными шпильками и подтягивают гайки на прессующих шпильках верхнего и - нижнего ярм магнитопровода. После отделки сердечника проверяют сопротивление изоляции обмотки, стяжных шпилек и ярмовых балок, а затем переходят к операциям второго этапа сборки трансформатора.

При сборке трансформаторов без расширителей, вводы которых расположены на стенках бака, сначала опускают активную часть в бак, устанавливают вводы, присоединяют отводы обмоток к ним и переключателю, а затем размещают крышку на баке.

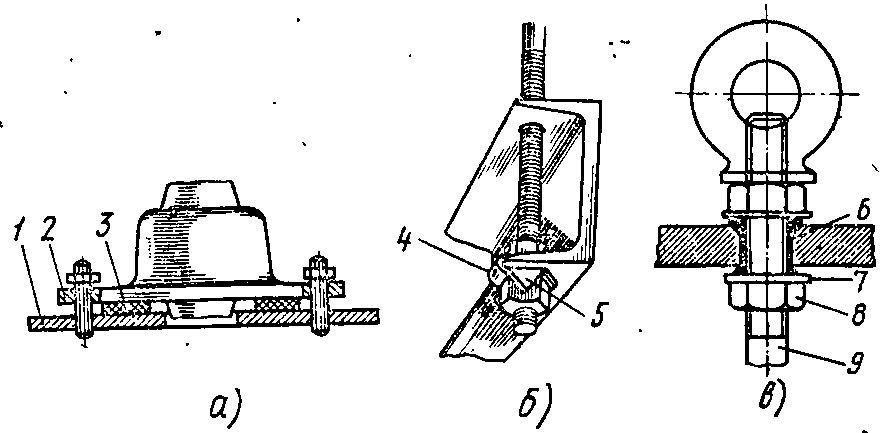

Рис. 89. Способы выполнения отдельных операций сборки:

а — установка, резиновой прокладки под фланец ввода, б— установка шайбы для предотвращения самоотвинчивания гайки на нижнем конце подъемной шпильки, в — уплотнение верхнего конца подъемной шпильки в месте прохода через крышку трансформатора; 1 — крышка трансформатора, 2 — фланец ввода, 3 — прокладка из маслостойкой резины 4 — загиб фасонной шайбы на ярмовую балку, 5— загиб уголка шайбы на грань гайки, б —уплотнение из асбестового шнура, пропитанного лаком ГФ-95, 7-—стальная шайба, 8 — гайка, 9 - подъемная шпилька

Крышки трансформаторов мощностью до 560 кВ-А устанавливают на подъемных шпильках сердечника и комплектуют необходимыми деталями, а более мощных — комплектуют отдельно и в полностью собранном виде закрепляют на подъемных шпильках выемной части или баке. При этом особое внимание. обращают на правильность установки уплотняющих прокладок, прочность затяжки гаек, правильность присоединения отводов к вводам и переключателям, выполнение уплотнений, исключающих течь масла.

Способы выполнения отдельных операций сборки показаны на рис. 89. При установке подъемных шпилек регулируют их длину, чтобы, выемная часть магнитопровода и крышка правильно разместились на своих местах. Если шпильки окажутся короткими, магнитопровод не достанет до дна бака и повиснет на них, если длинными — крышка не дойдет до рамы бака и между ними образуется зазор. Необходимую длину подъемных шпилек определяют деревянной рейкой. Ею промеряют глубину бака, устанавливая расстояние от нижней точки опоры магнитопровода до места расположения нижней гайки с шайбой на верхнем конце шпильки. Длину шпилек регулируют перемещением на них гаек. Крепление шпилек к ярмовым балкам тщательно затягивают.

Выемную часть с закрепленной на ней крышкой стропят за подъемные кольца тросами, поднимают краном и медленно опускают в бак, соблюдая меры предосторожности, исключающие травмирование работающих и повреждение отдельных частей трансформатора.

Между крышкой и, рамой бака ставят уплотняющую прокладку из маслостойкой листовой резины, толщиной 6—12 мм. На концах прокладки в месте стыка делают косой срез (рис. 90, а). Прокладку устанавливают одним из способов (рис. 90, б, в, г), исключающих возможность выдавливания ее внутрь бака. При уплотнении бака трансформатора способами, изображенными на рис. 90, бь вь размеры уплотняющих прокладок берут в зависимости от размеров рамы бака. Чтобы прокладка не сместилась при установке крышки, ее приклеивают к раме бака, предварительно обезжирив поверхность прокладки и рамы бензином.

Монтируют крышку на раме бака, равномерно затягивая болты по всему ее периметру. На. крышке устанавливают кронштейны, на которых болтами крепят расширитель с масло- указателем; и располагают предохранительную трубу, предварительно проверив сохранность стеклянной диафрагмы и герметичность ее установки на конце трубы. Между нижним фланцем трубы и крышкой трансформатора помещают уплотняющую прокладку из маслостойкой резины. Далее устанавливают реле и пробивной предохранитель.

После окончания сборки трансформатора перед заполнением его маслом еще раз проверяют мегаомметром на 1000 В электрическую прочность изоляции обмоток. Трансформатор заполняют сухим трансформаторным маслом соответствующей электрической прочности до требуемого уровня, определяемого отметками на гдаслоуказателе расширителя. Заполнив трансформатор маслом, проверяют герметичность арматуры и установленных на крышке деталей, а также отсутствие течи масла из имеющихся соединений и сварных швов.

При отсутствии дефектов, препятствующих нормальной и безопасной работе, трансформатор подвергают электрическим испытаниям, объем и нормы которых установлены ГОСТом. Цель испытаний трансформатора — проверка его электрических характеристик и качества работ, выполненных в. процессе ремонта. Трансформатор, подвергающийся капитальному ремонту, испытывают как в процессе ремонта, так и после него.

Изготовив новые обмотки в процессе ремонта, измеряют число витков и - проверяют, нет ли в обмотке обрыва и витковых замыканий. Закончив первый этап сборки (сборка активной части), соединяют временно обмотки по требуемой схеме и определяют коэффициент трансформации на всех ответвлениях и группу соединения обмоток, а также испытывают изоляцию стяжных шпилек. После окончательной сборки перед сушкой сердечника повторно определяют коэффициент трансформации, проверяют группу соединения обмоток, измеряют сопротивления их изоляции. Для контроля качества паек и контактов проверяют сопротивления обмоток постоянному току. При сушке методом индукционных потерь в стали- бака

Рис. 90. Герметизация бака при помощи прокладки из маслостойкой резины:

а — выполнение стыка прокладки, б — г — способы установки уплотняющей прокладки; 1 — стенка бака, 2 — крышка трансформатора, 3 — ограничитель из стальной проволоки диаметром 4—5 мм, 4— резиновая прокладка, 5 — болт, 6 — рама бака

измеряют сопротивление изоляции, температуру и время сушки, а при сушке под вакуумом кроме того — величину вакуума и количество выделенного конденсата.

Отремонтированный трансформатор подвергают испытаниям, в объем которых входит: измерение сопротивления изоляции обмоток; определение коэффициента трансформации; измерение сопротивления обмоток постоянному току; проверка группы соединения обмоток; измерение потерь и тока холостого хода (опыт холостого хода), потерь и напряжения короткого замыкания (опыт короткого замыкания); испытание герметичности бака и электрической прочности изоляции. Испытательные напряжения масляных трансформаторов вместе с вводами приведены в табл. 3.

Результаты всех испытаний заносят в протоколы, в которых указывают также приборы и методы, применявшиеся при испытаниях. Эти данные необходимы для сопоставления полученных результатов с результатами предыдущих испытаний, проведенных в различное время до настоящего ремонта трансформатора. Испытания выпускаемых из ремонта трансформаторов должны выполняться по всей программе и в объеме, предусмотренном действующими правилами и нормами.

Таблица 3. Испытательные напряжения масляных трансформаторов вместе с вводами

Испытание | Напряжения, кВ, главной изоляции обмоток масляных трансформаторов вместе с вводами при классе напряжения изоляции обмотки, кВ | ||||||

до 0,63 | 3 | 6 | 10 | 15 | 20 | 35 | |

Заводское | 5 | 18 | 25 | 35 | 45 | 55 | 85 |

После капитального ремонта: |

|

|

|

|

|

|

|

со сменой обмоток | 4,5 | 16 | 22 | 31 | 40 | 49 | 76 |

без смены обмоток | 3,75 | 13,5 | 19 | 26 | 34 | 41 | 64 |

Примечания: 1. Испытывают изоляцию каждой обмотки, электрически не связанной с другой обмоткой. 2. Испытательные напряжения приведены в таблице при промышленной частоте переменного тока 50 Гц.