МЕХАНИЧЕСКИЕ, ТЕПЛОВЫЕ И ФИЗИКО-ХИМИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЭЛЕКТРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

§ 40. Механические характеристики и способы их измерения

Рис. 78. Образец пластмассы для определения предела прочности при растяжении

Для оценки свойств электротехнических материалов, кроме электрических характеристик, необходимо также знать их механические характеристики. С помощью последних оценивают механические свойства материалов—прочность при растяжении, сжатии, изгибе, ударе и др.

К основным механическим характеристикам относятся: предел прочности материала при растяжении (сгр), предел прочности материала при сжатии (огс), предел прочности материала при статическом изгибе (а„) и удельная ударная вязкость (о) материала.

Рассмотрим способы измерения механических характеристик у электроизоляционных материалов, отличающиеся некоторой специфичностью по сравнению с металлами .

Рис. 79. Образец электрокерамического материала, помещенный в зажимы машины для испытания на растяжение

(разрыв):

1 — стальной зажим испытательной машины, 2— образец электрокерамического материала

Предел прочности при растяжении определяют на образцах специально установленной формы (рис. 78), при которой обеспечивается равномерное распределение растягивающего усилия по площади сечения— средней части образца. Для определения этой характеристики образцы утолщенными концами закрепляют в стальных зажимах (захватах) испытательной машины (рис. 79). Один из захватов машины неподвижен (нижний), а к другому прикладывается растягивающее усилие Рр, которое плавно нарастает с определенной скоростью до момента разрыва образца.

Предел прочности материала при растяжении (ар) вычисляется по формуле

![]() (34)

(34)

где Рр — разрушающее усилие при разрыве образца материала, кГ ;

S0 — площадь поперечного сечения образца до испытания, см2.

Относительное удлинение при растяжении ер определяется одновременно с определением предела прочности материала при растяжении. Для этого измеряют первоначальную длину образца (/0) и удлинение его Д/р при разрыве. Тогда величина относительного удлинения при растяжении (ер) определится по формуле

![]() (35)

(35)

Iо и 1р должны быть измерены в одних и тех же единицах . Эта характеристика (ер) позволяет оценивать растяжимость материала.

Рис. 80. Образец пластмассы, помещенный между стальными плитами пресса для испытания на сжатие

Предел прочности при сжатии стс определяется на образцах, имеющих форму цилиндра или куба. Так, у формованных и прессованных пластмасс эта характеристика определяется на образцах, представляющих собой сплошные цилиндры высотой 15 мм и диаметром 10 мм.

Верхнее и нижнее основания образца должны быть строго перпендикулярны к оси цилиндра. Для определения предела прочности при сжатии образец 2 располагается между стальными плитами 1 и 3 испытательного пресса (рис. 80). Во избежание неравномерного распределения сжимающей нагрузки по сечению образца одна из плит пресса должна быть самоустанавливающейся. Сжимающую нагрузку повышают с определенной скоростью* до момента разрушения образца материала.

* У образцов слоистых пластмасс скорость возрастания растягивающей нагрузки определяется из расчета нарастания напряжения в опасном сечении образца, равного 1000±250 кГ/см2 в минуту.

Предел прочности материала при сжатии (ас) вычисляется по формуле

![]() (36)

(36)

где Рс — разрушающее усилие при сжатии образца материала, кГ, SB — площадь поперечного сечения образца материала до его испытания, см2.

Предел прочности при статическом изгибе ст„ определяется на образцах, представляющих собой бруски прямоугольного или круглого сечения. Для определения предела прочности при статическом изгибе образец 2 материала помещают в испытательную машину

(рис. 81), где он своими концами свободно опирается на две стальные опоры 3. Изгибающее усилие Ри, прикладываемое к середине образца (бруска) 2, плавно увеличивают с таким расчетом, чтобы напряжение в сечении бруска возрастало со скоростью 100— 150 кГ/см2 в минуту. Изгибающее усилие, передаваемое через стальной наконечник /, доводят до величины, при которой происходит разрушение образца или при которой дальнейшее возрастание изгибающего усилия не имеет места (материал течет).

Предел прочности материала при статическом изгибе (аи) вычисляется по формуле

(37)

Рис. 81. Образец пластмассы, помещенный в испытательную машину, для испытания на статический изгиб

![]()

где Ри — изгибающее усилие, кГ;

Рис. 82. Маятниковый прибор с образцом пластмассы для испытания материала на ударный изгиб (вид сбоку)

L— расстояние между стальными опорами в испытательной машине, см; b—ширина образца, см; h — толщина образца, см.

Для большинства материалов (пластмассы) применяют бруски сечением 10x15 мм, длиной 120 мм. Образцы электрокерамических материалов оформляют в виде сплошных цилиндров диаметром 20 мм, длиной 120 мм.

Удельная ударная вязкость (предел прочности материала при динамическом изгибе) а позволяет оценить сопротивляемость материала к ударному изгибу. Чем меньше величина удельной ударной вязкости, тем более хрупок данный материал.

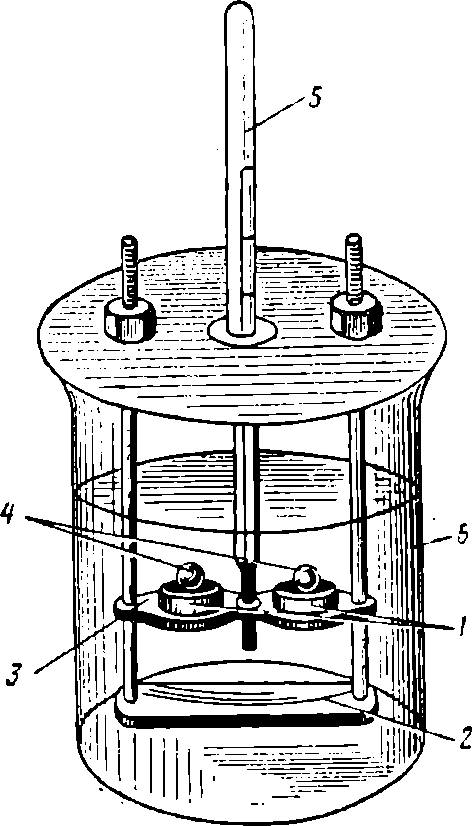

Удельная ударная вязкость определяется с помощью испытательного прибора — копра, где образец материала 4 (брусок) свободно опирается своими концами на две стальные опоры 5 копра (рис. 82). Расстояние между опорами равно 70 мм. Копер снабжен тяжелым стальным маятником 1 с бойком (ребром) 2. Последний имеет форму клина с углом 15° при вершине. Боек закруглен по радиусу 3 мм. Маятник может вращаться вокруг стальной оси 3. Его центр тяжести совпадает с серединой бойка. Стальной маятник весом G, поднятый на высоту hi, освобождают, и он при падении ударом бойка (ребра) 2 разрушает образец материала при ударном изгибе. Затратив при этом часть своей энергии, маятник взлетает еще на высоту h2. При этом энергия, затраченная на разрушение образца материала, равна произведению силы G на разность высот, т. е.![]()

Удельную ударную вязкость а вычисляют как отношение работы, затраченной при разрушении образца, к площади его первоначального поперечного сечения *

![]() (38)

(38)

Для определения удельной ударной вязкости пластмасс применяют образцы в виде брусков сечением 10X15 мм, длиной 120 мм ** Они располагаются на полках прибора-копра (см. рис. 82) своей узкой стороной.

Для испытания электрокерамических материалов применяют образцы цилиндрической формы диаметром 10 мм, длиной 100 мм. Ниже приводятся значения удельной вязкости для некоторых электроизоляционных материалов:

электрофарфор— 1,7—1,8 кГ-см/см ; стеатит — 3,0—4,0 кГ* см/см2-, гетинакс — 15—25 к Г •см/см2; текстолит — 25—35 кГ • см/см2; стеклотекстолит — 40—150 кГ • см/см2.

Количество образцов для проведения механических испытаний устанавливается ГОСТом на соответствующие электроизоляционные материалы. Так, для формованных и прессованных пластмасс количество образцов должно быть не менее пяти. Из результатов испытания этих образцов вычисляют среднюю арифметическую величину а, которая и является характеристикой для данного материала.

Поверхность испытуемых образцов должна быть гладкой, на ней не должны оставаться царапины и какие-либо следы обработки. Испытания должны производиться при температуре 20±5° С.

§ 41. Тепловые характеристики и способы их измерения

Рис. 83. Прибор ПВНО для определения температуры вспышки паров жидкостей

Тепловые характеристики позволяют оценить поведение электроизоляционных материалов при нагревании их. Это имеет очень важное значение, так как большинство электроизоляционных материалов в электрических машинах и аппаратах работает при повышенных температурах. Основными тепловыми характеристиками являются следующие.

Температура вспышки паров жидких диэлектриков (масел) определяется с помощью прибора ПВНО* (рис. 83). Основой прибора является латунный сосуд 1 с крышкой 8, состоящей из двух частей: нижней — неподвижной и верхней, поворачивающейся вокруг оси 3. В каждой из частей есть отверстия, которые в нормальном положении верхней части крышки не совпадают друг с другом, и тогда испытуемая жидкость в сосуде 1 закрыта. При повороте верхней части крышки 8 с помощью стержня 7 с головкой 6 отверстия в частях крышки совпадают. При этом газовая горелка 2 под действием выступа на верхней части крышки 8 наклоняется и входит во внутреннее пространство сосуда 1, заполненное парами, образующимися при подогреве жидкости Нагрев сосуда с жидкостью производится через дно чугунного кожуха 11 (чугунная баня) при помощи газовой горелки 10 со скоростью 5° С в минуту. За 30° С до предполагаемой температуры вспышки скорость подъема температуры снижают до 2° С в минуту . Температуру паров определяют по термометру 5, шарик которого погружен в жидкость. Испытуемую жидкость и образующиеся над ней пары все время перемешивают сдвоенной лопастной мешалкой 9, приводимой во вращение от руки — с помощью гибкого вала 4.

(39)

Рис. 85. Прибор для определения температуры размягчения аморфных диэлектриков по методу «кольца и шара»

Рис. 84. Латунные кольца, установленные на металлической плите:

1— латунное кольцо, 2 — стальная плита, 3— проба аморфного диэлектрика, 4 — стальной шарик

Когда испытуемая жидкость нагрета до температуры на 10° С ниже предполагаемой температуры вспышки ее паров, верхнюю часть крышки 8 поворачивают с помощью головки 6. В образовавшееся отверстие в крышке 8 входит запальная горелка 2. Вспышка паров сопровождается образованием синеватого пламени над поверхностью жидкости. Температура жидкости, при которой пары ее (в смеси с воздухом) вспыхивают, фиксируется по термометру 5. Если вспышка не произошла, то нагрев продолжают, повторяя пробу на вспышку через каждый градус повышения температуры. К отмеченной (по термометру) температуре вспышки необходимо прибавить поправку At на барометрическое давление:

![]()

где р — барометрическое давление во время испытания, мм рт. ст.*.

* При испытании образцов прессованных и формованных пластмасс сжимающее усилие должно возрастать со скоростью, обеспечивающей рост напряжения в сечении образца 1500 кГ/см* в минуту.

После получения первой вспышки нагрев продолжают до получения второй вспышки, которая обычно наступает через 2° С после первой. За температуру вспышки принимают температуру, показанную термометром при появлении синего племени над поверхностью жидкости в первый раз.

Если же вспышки во второй раз не произойдет, то все испытание повторяют заново.

Температура размягчения определяется у материалов аморфного строения (смолы, битумы и др.) . У материалов же кристаллического строения (металлы, слюда и др.) переход из твердого, в жидкое состояние происходит при четко выраженной температуре плавления. У аморфных материалов переход из твердого в жидкое состояние происходит постепенно— в широком интервале температур.

Наиболее распространенным методом определения температуры размягчение является метод «кольца и шара».

Рис. 86. Аппарат Мартенса для определения теплостойкости твердых диэлектриков — пластмасс

По методу «кольца и шара» пробу аморфного диэлектрика, нагретую (в фарфоровой чашке) до жидкого состояния, заливают в латунные кольца, установленные на металлической плите (рис. 84). После отвердевания слоя аморфного диэлектрика излишки его снимают при помощи нагретой стальной пластинки. Затем кольца 1 (рис. 85) устанавливают в отверстия круглой латунной полки 2 прибора, который помещают в стеклянный стакан 6. На поверхность аморфного диэлектрика (в кольце) укладывают стальной шарик 4 диаметром 9,5 мм, после чего стакан заполняют водой или глицерином . Затем газовой горелкой нагревают прибор со скоростью 5° С в минуту. Температура отмечается по термометру 5, расположенному в центре прибора.

Пробы аморфного диэлектрика при нагреве постепенно размягчаются и под тяжестью веса стальных шариков начинают выдавливаться из колец 1. За температуру размягчения диэлектрика принимают температуру, при которой выдавленный шариком из кольца материал коснется контрольной полки 2, отстоящей от верхней полки на расстоянии 25 мм.

Теплостойкость органических диэлектриков (пластмасс) определяют при помощи аппарата Мартенса (рис. 86). Образцы материала— бруски сечением 10X15 мм, длиной 120 мм — устанавливаются в вертикальном положении в стальные гнезда 2, приваренные к стальной плите 3. Плита помещается па дне термостата У, обогреваемого электронагревательными проволочными спиралями. На верхний конец каждого бруска надевается стальной зажим 4, снабженный штоком 5 с грузом 6. На свободный конец штока опирается тонкий стальной стержень 7 с указателем 10. Груз 6 устанавливается на штоке 5 с таким расчетом, чтобы в опасном сечении бруска под действием изгибающего момента создавалось напряжение в 50 кГ/см2.

В аппарате Мартенса одновременно помещают три образца данного материала, между которыми устанавливают два термометра 8. С помощью терморегулятора подъем температуры внутри термостата производят со скоростью 50° С в час. При одновременном воздействии на образцы нагрева и изгибающего момента они начинают деформироваться — изгибаться. При этом свободный конец штока 5 и стержень 7 опускаются вниз. Глубина опускания конца штока фиксируется указателем 10 на миллиметровой шкале 9.

За теплостойкость, определенную по этому методу, принимают температуру, когда деформация образца достигает такого предела, при котором указатель 10 опускается по шкале вниз на 6 мм. При этом вычисляется средняя арифметическая величина температуры на основании одновременного испытания трех образцов данного материала, т. е. по показаниям двух термометров. Приводим значения теплостойкости (по Мартенсу) для некоторых материалов: фибра 50—65° С; полистирол 70—85° С; гетинакс 150—170° С.

Таблица 25

Классы нагревостойкости электроизоляционных материалов

Класс нагревостойкости | Продольно допустимая рабочая температура , 0 С |

Y | 90 |

А | 105 |

Е | 120 |

В | 130 |

F | 155 |

Н | 180 |

С | Выше 180 |

Нагревостойкость — это способность электроизоляционного материала длительно выдерживать предельно допустимую температуру. Для электроизоляционных материалов, применяемых в электрических машинах и аппаратах, установлено семь классов нагревостойкости (табл. 25).

К классу У относятся органические диэлектрики: полистирол, полиэтилен, волокнистые непропитанные материалы на основе целлюлозы — картоны, бумаги, хлопчатобумажные ткани, натуральный шелк и др.

К классу А относятся пропитанные (лаками и другими составами) хлопчатобумажные и шелковые ткани (лакоткани) и бумаги (лакобумаги), а также многие пластмассы — гетинакс, текстолит и др.

К классу В относятся такие материалы, как триацетатцеллюлозные и лавсановые электроизоляционные пленки, стеклотекстолит на бакелитовой смоле и др.

В класс Е входят все клееные слюдяные материалы, а также материалы на основе асбеста (асбогетинакс. и др.), стекловолокна, в которых применены клеящие составы класса нагревостойкости А или Е (шеллачные, бакелитовые смолы, лаки на основе этих смол и высыхающих растительных масел).

К классу F относятся материалы на основе слюды, асбеста и стекловолокна, склеенных или пропитанных лаками повышенной нагревостойкости (полиуретановыми, эпоксидными и др.).

К классу Н относятся кремнийорганические лаки и резины, а также композиционные материалы, состоящие из слюды, стеклянных волокон, асбеста, склеенных при помощи кремнийорганических смол и лаков, отличающихся повышенной стойкостью к теплу.

К классу С относятся преимущественно диэлектрики неорганического происхождения (электрокерамика, стекла, слюда, без клеящих или пропиточных составов органического происхождения, асбест и др.). Из органических высокополимерных диэлектриков в этот класс входит политетрафторэтилен (фторопласт-4) и полиимиды.

Морозостойкость позволяет оценить способность материала противостоять действию низких температур. Известно, что при низких температурах электроизоляционные материалы (резины, пластмассы, лаковые пленки и др.) растрескиваются или теряют гибкость.

У многих электроизоляционных материалов морозостойкость определяют по степени снижения их эластичности и механической прочности. Так, у пленочных материалов морозостойкость определяют по появлению трещин при изгибании образцов (полосок) вокруг стального стержня диаметром 3 мм после выдержки их при низких температурах —50-=—80° С. Существуют и другие способы определения морозостойкости диэлектриков.

§ 42. Физико-химические характеристики электроизоляционных материалов

Кислотное число — это количество миллиграммов (мг) едкого калия (КОН), которое необходимо для нейтрализации свободных кислот, содержащихся в 1 г жидкого диэлектрика. Кислотное число определяется у электроизоляционных жидкостей, а также у лаков, компаундов и других материалов.

Чем выше кислотное число, тем больше свободных кислот в жидком диэлектрике, а значит тем выше его проводимость, так как кислоты под действием электрического напряжения легко попадаются на ионы. Кроме того, кислоты могут разрушать электроизоляционные волокнистые материалы (бумагу, хлопчатобумажную обмотку и др.), с которыми соприкасается жидкий диэлектрик. В ГОСТе на электроизоляционные жидкости строго устанавливается наибольшая допустимая величина кислотного числа. Так, для трансформаторного масла кислотное число не должно превышать 0,05 мг КОН на 1 г масла.

Вязкость представляет собой коэффициент внутреннего трения при относительном перемещении частиц жидкости. Если вязкость велика, это значит, что жидкость густая и ее частицы имеют малую подвижность. Если же вязкость жидкости мала, то ее частицы подвижны, т. е. жидкость обладает хорошей текучестью.

Вязкость определяет пропитывающую способность жидких диэлектриков. Чем меньше вязкость пропиточных электроизоляционных составов (лаков, компаундов), тем глубже проникают их частицы в поры волокнистой изоляции обмоток. С возрастанием же вязкости пропитывающая способность жидких диэлектриков уменьшается. В технике пользуются кинематической и условной вязкостью.

Кинематическая вязкость измеряется в стоксах (ст) *. Сотая доля стокса называется сантистокс (сст).

Вязкость измеряют при помощи специальных приборов — вискозиметров.

Рис. 87. Капиллярный вискозиметр

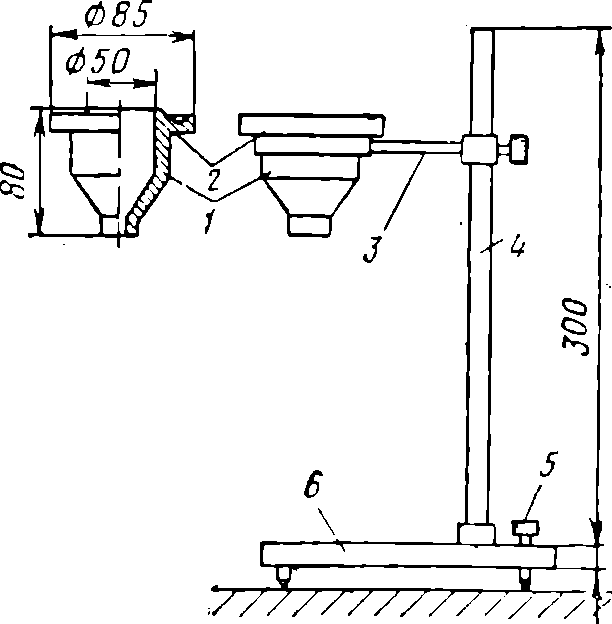

Для определения кинематической вязкости применяют прибор — капиллярный вискозиметр, изготовленный из стекла (рис. 87).

Для определения вязкости отводную трубку 2 соединяют с резиновой грушей.

Затем, зажав пальцем торец колена 1, вискозиметр перевертывают и опускают его колено 3 в стакан с электроизоляционной жидкостью. С помощью резиновой груши засасывают жидкость в вискозиметр до тех пор, пока она не дойдет до метки б. После этого вискозиметр снова перевертывают — ставят (в штативе) в нормальное положение и снимают резиновую трубку с грушей с отводной трубки 2. Дают вытечь изоляционной жидкости из расширений 4 и 5 вискозиметра в трубку, а затем присоединяют резиновую грушу к колену 3. Вискозиметр помещают в термостат или в холодильную камеру в зависимости от того, при какой температуре необходимо определить вязкость.

Выдержав вискозиметр в течение 15 мин при заданной температуре, засасывают испытуемую жидкость с помощью груши и заполняют расширение 5 полностью, а расширение 4 на одну треть его высоты. После этого, установив вискозиметр в строго вертикальном положении (в штативе), приступают к измерению времени истечения жидкого диэлектрика от метки а до метки б. Когда опускающийся уровень жидкости достигнет метки а, включают секундомер, а когда этот уровень достигнет метки б, секундомер останавливают.

Это определение повторяют не менее четырех раз и вычисляют среднюю арифметическую величину времени. Во внимание принимают только те отсчеты, которые отличаются от среднего арифметического не более чем на ±0,5%, когда вязкость определяют при температурах до +30°С включительно, и на ±2,5% при температуре ниже —30° С.

Искомую кинематическую вязкость (т]) жидкого диэлектрика вычисляют по формуле

![]() (40)

(40)

где С — постоянная вискозиметра, ссг/се/с; т — время истечения испытуемой жидкости (среднеарифметическое значение), сек.

Пример: С = 0,477 сст/сек т=32,3 сек (при 50°С для трансформаторного масла).

Кинематическая вязкость испытуемого масла будет равна:

![]()

Рис. 88. Вискозиметр ВУ (Зиглера)

Для измерения условной вязкости жидких диэлектриков широко применяют вискозиметры Энглера и Вз-4.

Вискозиметр Энглера (рис. 88) состоит из двух латунных сосудов 1 и 2, вставленных один в другой. В дне внутреннего сосуда имеется сточная трубка 13 с внутренним диаметром 3 мм. Во внутренний сосуд 2 наливают 200 мл (миллилитров) испытуемой жидкости, уровень которой должен совпадать с уровнем трех остриев 8, расположенных на стенках внутреннего сосуда. Внутренний сосуд закрывается латунной крышкой 4, в которой имеются два отверстия. В одно из них помещают термометр 6, а в другое (в центре крышки) вставляют фибровый стержень 5, конусообразный конец которого закрывает сточное отверстие трубки 13.

В пространство между двумя сосудами / и 2 (водяная баня) наливают воду, которую подогревают газовой горелкой 9 и перемешивают мешалкой 7. Для измерения температуры воды служит термометр 3. Посредством водяной бани тепло от газовой горелки равномерно передается испытуемой жидкости во внутреннем сосуде. Под сточным отверстием вискозиметра помещают стеклянную колбу И для спуска в нее испытуемой жидкости.

Для правильной установки вискозиметра его трехножная подставка 10 снабжена тремя регулировочными винтами 12.

Вначале определяют постоянную вискозиметра — время истечения из внутреннего сосуда 200 мл дистиллированной воды при 20° С*. Затем, высушив внутренний сосуд вискозиметра, наливают в него 200 мл испытуемой жидкости и доводят температуру до величины, при которой требуется определить вязкость. Скорость подъема температуры устанавливается ГОСТом на соответствующие жидкие диэлектрики.

Рис. 89. Вискозиметр ВЗ-4

По достижении заданной температуры, определяемой по термометру 6, вынимают фибровый стержень 5 и измеряют по секундомеру время истечения испытуемой жидкости из вискозиметра.

Величина условной вязкости в градусах Энглера (°Э) представляет собой отношение времени истечения 200 мл электроизоляционной жидкости при заданной температуре ко времени истечения 200 мл поды при 20°С (постоянная прибора). Так, условная вязкость трансформаторного масла равна: при 20° С =4-5°С; при 50° С п=1,6-1,8°С. Ясно, что с нагреванием жидкости силы

взаимодействия между ее частицами ослабляются и вязкость жидкости понижается.

Вискозиметр ВЗ-4 (рис. 89) представляет собой металлический или пластмассовый сосуд 1 с конусообразным дном, в котором имеется сточное отверстие диаметром 4 мм. Сосуд вмещает 100 мл испытуемой жидкости. Во избежание перелива жидкости сосуд снабжен закраиной 2 с желобом. Сосуд помещается в держателе 3, закрепленном в стойке 4 штатива, основание 6 которого имеет регулировочный винт 5. Сточное отверстие закрывается снаружи пробкой. Вязкость определяется как время истечения (в секундах) 100 мл жидкости из сосуда 1.

Вискозиметром ВЗ-4 определяют вязкость только при комнатной температуре, так как подогрев жидкости не предусмотрен. Этот простой способ определения вязкости широко применяется па практике.

Водопоглощаемость позволяет оценить способность диэлектрика противостоять воздействию воды, которая, проникая в поры материала, вызывает снижение его электрических характеристик. Для оценки водопоглощения образцы твердых диэлектриков, высушенные в течение 24 ч, вначале взвешивают, а затем погружают в сосуд с водой при комнатной температуре. По истечении 24 ч образцы вынимают из воды и снова взвешивают. Водопоглощение W материала вычисляют по формуле

Постоянная вискозиметра Энглера находится в пределах 50—52 се/с.

![]() (41)

(41)

где Ci — вес образца материала в высушенном состоянии, г; С2 — вес образца материала после выдержки его в воде в течение 24 ч или более (48, 72 .ч).

Разные диэлектрики, поглотившие одинаковые количества воды, могут иметь различные значения электрических характеристик. Поэтому для полной оценки водостойкости электроизоляционного материала исследуют также ход изменения его электрических характеристик (qv, в, tg б, Епр) в зависимости от времени пребывания образцов материала в воде. Только при подробном исследовании изменения этих характеристик можно определить степень водостойкости данного материала. Если материал практически сохраняет свои первоначальные характеристики после длительного пребывания в воде, то он является водостойким материалом.

Влагопоглощаемость позволяет определить степень устойчивости диэлектрика к воздействию на него паров воды — при работе электроизоляционного материала во влажной атмосфере. Для измерения этой характеристики предварительно высушенные и взвешенные образцы диэлектрика помещают (подвешивают) в герметически закрытой камере (гигростате), заполненной парами воды. По истечении 24 ч образцы, вынутые из гигростата, снова взвешивают. Влагопоглощаемость (гигроскопичность) вычисляют по формуле

![]() (42)

(42)

где G0 — вес абсолютно сухого образца материала, г; G3 — вес образца материала после пребывания его во влажной атмосфере (гигростате) в течение 24 ч или более (48, 72 .ч), г.

Следует заметить, что разные материалы, поглотившие одинаковые количества паров воды, могут иметь различные значения электрических характеристик. Поэтому только исследование хода изменения основных электрических и механических характеристик в зависимости от степени увлажнения позволяет установить степень влагостойкости данного диэлектрика.

Химическая стойкость материалов позволяет оценить степень стойкости диэлектриков при воздействии на них растворителей (толуол, бензин, спирты, минеральные масла* и др.), окислителей (озон, хлор, окислы азота и др.) и других разрушающих агентов (кислоты, щелочи, их растворы и пары).

*Химическую стойкость материала в отношении масел называют также маслостойкостью.

Многие электроизоляционные материалы (изоляция проводов, лакоткани и др.) подвергаются воздействию растворителей, например, при пропитке обмоток лаками, в которых содержатся те или иные растворители. Ряд электроизоляционных материалов работает непосредственно в минеральном (трансформаторном) масле. Последнее растворяет некоторые материалы или вызывает их на-

бухание (битумы, резины и др.). Озон и окислы азота, образующиеся при действии тихого электрического разряда на воздух (в электрических машинах и аппаратах высокого напряжения), вызывают окисление некоторых электроизоляционных материалов и их разрушение.

Для определения химической стойкости диэлектрика подробно исследуют изменение механических и электрических характеристик его образцов, находившихся длительное время под воздействием тех или иных реагентов. Так, например, желая определить стойкость пленочных электроизоляционных материалов к растворителям, полоски из этих материалов (шириной 20 мм и длиной 125 мм) помещают в подвешенном состоянии в закрытые стеклянные сосуды с соответствующими растворителями (бензин, бензол и др.). Обычно через каждые сутки вынимают из каждого сосуда с растворителем по 3—5 образцов данного материала и их подвергают испытанию на разрыв. Резкое падение прочности при разрыве образцов, пробывших незначительное время в данном растворителе, свидетельствует о низкой стойкости материала к этому растворителю. Продолжительность испытания образцов пластмасс составляет несколько суток.

Наряду с механическими испытаниями определяют потерю веса образцами материалов после пребывания их в растворителях. Большая потеря в весе материала будет также указывать на низкую стойкость его к данному растворителю. Стойкость электроизоляционных материалов к тем или иным реагентам (озон, окислы азота и др.) оценивают также по появлению на образцах, находившихся в атмосфере этих реагентов, первых признаков разрушения (трещины и др.).

Тропическая стойкость (тропикостойкость) определяется у электроизоляционных материалов, применяемых в электрооборудовании, поставляемом в страны с тропическим климатом (Индия, Цейлон, Эфиопия и др.).

В условиях тропического климата незащищенные герметически закрытыми оболочками электроизоляционные материалы подвергаются следующим воздействиям:

высокая температура окружающего воздуха (45—55°С);

резкое изменение температуры в течение суток (на 40° С и более);

высокая влажность воздуха (90—95%);

солнечная радиация (большая плотность светового и теплового потока);

плесневые грибки (микроорганизмы), повреждающие многие электроизоляционные материалы органического происхождения;

насекомые п грызуны, повреждающие изоляцию в электрооборудовании открытого типа;

воздух, содержащий соли и пыль.

Перечисленные факторы оказывают разрушающее воздействие на такие органические материалы, как хлопчатобумажные и шелковые ткани, фибру, а также многие пластмассы с древесными и хлопчатобумажными наполнителями. Эти материалы могут применяться только в том случае, если они используются в герметически закрытых кожухах или же залитыми в толстом слое тропикостойких компаундов типа МКБ, эпоксидных и др.

Наиболее стойкими к тропическим воздействиям являются материалы неорганического происхождения — электрокерамика, бесщелочное стекло, асбоцемент и др. Высокой стойкостью к тропическим воздействиям обладают многие синтетические диэлектрики органического происхождения. К таким относятся бакелитовые, эпоксидные, полихлорвиниловые, кремнийорганические смолы, фторопласты и пластмассы на их основе с неорганическими наполнителями (стеклянное и асбестовое волокно, кварцевая мука и др.), а также лаки, эмали и компаунды на основе этих смол.

Тропическая стойкость электроизоляционного материала или изделия определяется посредством большого количества испытаний. Важнейшими из них являются следующие;.

а) испытание на влагоустойчивость при длительном воздействии влажного воздуха (относительная влажность 95—100%) и при изменении температуры до 40° С. Эти испытания производятся непрерывно в течение времени — от нескольких суток до нескольких месяцев. Ясно, что если материал предназначен для работы в помещениях, он подвергается испытанию меньшей длительности, чем материал, предназначенный работать на открытом воздухе в условиях тропического климата;

б) испытание на теплоустойчивость производится при температурах 55—85° С, в течение нескольких месяцев в зависимости от назначения материала;

в) испытание на устойчивость к плесневым грибкам производится в закрытой камере, где образцы материалов или изделий длительно выдерживают при температуре 30° С и относительной влажности воздуха: 95—98%, при воздействии на объекты испытания специально подобранных культур плесневых грибков. Продолжительность испытания — несколько месяцев.

Для придания органическим диэлектрикам устойчивости против плесневых грибков в их состав вводят вещества (фунгициды), ядовитые для грибков.

К фунгицидам относятся: хлордан, оксихинолят меди, нафтенат меди, паранитрофенол и ряд других. Эти вещества вводятся в высокополимерные диэлектрики, пластмассы, резины, лаки и др. в виде мелкодисперсных порошков или жидкостей;

г) испытание на устойчивость к солнечной радиации (светотеплостойкость) производится при воздействии на испытуемые образцы материалов или изделий искусственных источников света, создающих плотность всех видов лучей, равную 0,55 кал/см2 -мин. Продолжительность этого испытания несколько месяцев;

д) испытание на устойчивость к воздействию морского тумана производится в камере, где на образцы материалов или изделий воздействует искусственный морской туман, частицы которого содержат определенный состав солей. В камере поддерживается температура 30—40° С. Продолжительность испытания тоже несколько месяцев.

Устойчивость материала или изделия к тому или иному виду испытания устанавливается по степени ухудшения им своих первоначальных механических и электрических характеристик.

Суммируя результаты всех испытаний, устанавливают степень тропической стойкости того или иного материала или изделия.

Радиационная стойкость —характеристика, позволяющая оценить степень стойкости электроизоляционных изделий к воздействию жестких излучений (а, р и Y-лучей, потоков нейтронов и др.) радиоактивных веществ ядерных установок и других источников.

Радиоактивные излучения вызывают в электроизоляционных и других материалах ряд физико-химических превращений. Особенно глубокие превращения наблюдаются у материалов органического происхождения: пластмассы, лаковые пленки и др.

Под действием радиоактивных излучений многие твердые материалы размягчаются, некоторые из них, наоборот, приобретают хрупкость и начинают разрушаться при малейших механических воздействиях. В связи с этим наблюдается резкое изменение электрических и механических свойств материалов. Очень немногие из материалов оказываются устойчивыми к длительному воздействию жестких радиоактивных излучений. К таким материалам относятся электрокерамика (фарфор, стеатит и др.), слюда, микалекс, кварцевое стекло и некоторые другие.

Радиационную стойкость к данному типу излучения устанавливают посредством длительного испытания образцов данного материала при воздействии на них облучения определенной интенсивности. Степень воздействия заданного излучения на материал устанавливают прежде всего по потере веса образцов, изменению окраски их и изменению механических свойств — эластичности, предела прочности при растяжении и др. Электрические характеристики некоторых облученных материалов могут заметно не изменяться.