ГЛАВА XII.

ТВЕРДЫЕ ОРГАНИЧЕСКИЕ ДИЭЛЕКТРИКИ

§ 53. Основные понятия о высокополимерных материалах

Почти все твердые органические диэлектрики являются высокополимерными материалами. Название высокополимерные материалы или полимеры происходит от двух греческих слов: «поли» — много и «мерос» — часть. Действительно, молекулы полимеров состоят из большого количества частиц — десятков и сотен тысяч молекул исходных веществ — мономеров. Название «мономер» происходит от греческого слова «монос», что означает один.

Мономеры являются простыми химически активными веществами, легко вступающими в химические реакции. В результате этого образуется новое вещество — полимер с большим молекулярным весом. В молекулах полимера молекулы мономера прочно связаны друг с другом силами химической связи. Это условно изображают черточками, например молекулы исходного вещества А соединяются друг с другом, образуя большую молекулу нового высокополимерного вещества

-А-А-А-А-А-А-А-А—

Большие молекулы полимеров могут иметь форму вытянутых в длину нитей (как, например, приведенная), т. е. иметь линейное строение, или могут быть развиты по всем трем направлениям в пространстве, т. е. иметь пространственное (объемное) строение.

Высокополимерные материалы, состоящие из линейных молекул, называются линейными полимерами. Они, как правило, обладают гибкостью (каучук, полиэтилен и др.) и способны размягчаться при нагреве. Пространственные полимеры, состоящие из молекул, развитых в пространстве, такими свойствами, как правило, не обладают.

К линейным полимерам относятся натуральный и синтетический каучуки, синтетические диэлектрики: полиэтилен, полистирол и др. К пространственным полимерам относятся синтетические смолы: бакелит, глифталь и др.

Написать полностью химические формулы больших молекул полимеров довольно трудно, поэтому прибегают к их сокращенному написанию. Так, химическую формулу приведенной ранее молекулы записывают сокращенно так

А-А-А-А-А-А-А-А---------------- ►(—А—)

В скобках записано одно звено молекулы полимера, повторяющееся п раз. Величина п называется степенью полимеризации. Она показывает, из скольких молекул исходного вещества (мономера) состоит молекула нового вещества (полимера). Чем больше молекул исходного вещества (мономера) содержит молекула полимера, тем выше его молекулярный вес.

Высокополимерные вещества могут быть природными (янтарь, натуральный каучук и др.) и синтетическими (полистирол, поливинилхлорид и многие другие). Большая часть полимеров является аморфными веществами, и их поэтому называют смолами, некоторые из полимеров (фторопласт-4 и др.) имеют кристаллическое строение и не являются смолами.

Ввиду ограниченности свойств природных полимеров современная электротехника использует главным образом синтетические высокополимерные диэлектрики. Они могут быть получены в результате химических реакций полимеризации или поликонденсации.

Полимеризация — это процесс соединения молекул исходного (мономерного) вещества в большие молекулы высокополимерного вещества без изменения его элементарного состава.

Рассмотрим в качестве примера процесс получения синтетического диэлектрика — полистирола. Он получается в результате реакции полимеризации исходного вещества — стирола. Это прозрачная бесцветная жидкость, кипящая при температуре 145° С. Если в нее ввести перекисный катализатор, например перекись бензоила (0,1—0,5% от веса стирола), то при температуре 95—110° С начинает протекать реакция полимеризации. При этом двойная химическая связь (обозначается двумя черточками) в молекулах стирола Н2С = СН—С6Н5, разрывается и переходит на соседнюю такую же молекулу. В результате этого молекулы стирола соединяются друг с другом, образуя большую молекулу высокополимерного вещества — полистирола.

Этот процесс полимеризации записывают в виде следующей схемы:

Степень полимеризации полистирола п = 6000, а молекулярный вес его равен 300 000—600 000. Молекулярный же вес исходного вещества-—стирола равен 104.

В начальной стадии полистирол представляет собой густую прозрачную жидкость. Ее разливают в подогретые стеклянные формы, в которых процесс полимеризации заканчивается. Из форм получают твердый прозрачный материал в виде пластин и стержней. Это изделия так называемого блочного полистирола, обладающего очень хорошими электрическими характеристиками. Полистирол получают также в гранулах, которые представляют собой частицы цилиндрической формы диаметром 3—5 мм и длиной 8—10 мм.

Поликонденсация — это процесс соединения молекул исходных (мономерных) веществ в большие молекулы высокополимерного вещества с выделением побочных веществ: воды, кислот, газов и др. Как правило, реакция поликонденсации протекает в несколько этапов.

Диэлектрики, полученные в результате реакции поликонденсации, как правило, обладают несколько пониженными электроизоляционными свойствами по сравнению с диэлектриками, полученными в результате полимеризации. Основными причинами этого является наличие в поликонденсационных диэлектриках побочных веществ — воды, кислот, которые, разлагаясь на ионы, увеличивают электропроводность материала.

Все высокополимерные материалы делят на две группы по их поведению при нагреве. При этом различают материалы термореактивные и термопластичные.

Термореактивными называются такие материалы, которые в своей конечной стадии производства, т. е. в готовом виде, не способны размягчаться при нагревании. К термореактивным диэлектрикам относятся бакелитовые смолы и пластмассы па их основе (гетинакс, текстолит), глифтали и другие материалы.

Термопластичными называются такие материалы, которые не могут быть переведены в неплавкое состояние. Все термопластичные материалы при нагревании размягчаются и постепенно превращаются в густые жидкости. Этим свойством термопластичных материалов пользуются при изготовлении из них гибких изделий: пленок, нитей, а также для производства деталей методом литья под давлением.

К термопластичным диэлектрикам относятся полистирол, полиэтилен, поливинилхлорид и др.

§ 54. Полимеризационные органические диэлектрики

К полимеризационным диэлектрикам, широко применяемым в электротехнике, относятся полистирол, полиэтилен, поливинилхлорид и другие.

Полистирол — твердый прозрачный материал. Он обладает высокими электроизоляционными свойствами и стоек к воде, кислотам и щелочам. Как было показано, полистирол получают в результате реакции полимеризации жидкого вещества — стирола. Различают блочный полистирол, выпускаемый в виде листов, пластин, суспензионный полистирол, выпускаемый в виде гранул, а также эмульсионный полистирол, получаемый в виде порошка. Для получения порошкообразного (эмульсионного) полистирола реакцию стирола производят в водном растворе щелочных веществ.

Из блочного полистирола изоляционные изделия получают методом механической обработки, требующим большой затраты труда. Из гранулированного полистирола изделия изготовляют методом литья под давлением. Для этого гранулы полистирола загружают в расплавитель — сосуд из нержавеющей стали с электрическим обогревом (до 120°С). Полистирол, переведенный в жидкое состояние, поступает под давлением в разъемные металлические формы. Так получают литые изделия из полистирола.

Из эмульсионного порошкообразного полистирола изделия изготовляют методом горячего прессования в стальных пресс-формах. Методы горячего прессования и литья под давлением дают меньшее количество отходов и они менее трудоемки.

Изделия из эмульсионного полистирола обладают несколько пониженными электрическими характеристиками, так как эмульсионный полистирол содержит остатки щелочных веществ, применяемых при его изготовлении.

Основные характеристики полистирола: плотность 1,06-=-1,08 г/см3, ар-300ч-400 кГ/см2; а- 12-18 кг* см2\ теплостойкость (по Мартенсу) 70-80°С; водопоглощение 0,03%; морозостойкость —60°С; pt,= 10'8 ч- НУ7 ом-см; г 2,4 ч- 2,6; tg 3 = 0,0002 ч- 0,0004; Eпр = 25-т- ч-30 кВ/мм.

Полистирол — термопластичный диэлектрик, размягчающийся при 110—120°. При 300° С полистирол деполимеризуется, т. е. снова переходит в исходное вещество-—-стирол. Допустимая рабочая температура 70° С.

Полистирол растворяется в неполярных растворителях: бензоле, толуоле, ксилоле, четыреххлористом углероде, частично растворяется в ацетоне и в некоторых других.

Из полистирола изготовляют каркасы катушек, изоляционные панели, основания и изоляторы для электроизмерительных приборов. На основе полистирола изготовляют также электроизоляционные лаки.

Полистирол состоит из молекул линейной структуры, по они расположены в материале хаотически. Вытягивание размягченного полистирола через щели-фильеры (экструзия) позволяет ориентировать молекулы в направлении вытягивания материала.

Способом вытягивания размягченного полистирола через фильеру получают гибкие полистирольные пленки (стиропленки) толщиной от 20 до 100 мкм и шириной от 10 до 300 мм.

Полистирольные пленки обладают такими же высокими электроизоляционными свойствами, как и полистирол в толстом слое, а электрическая прочность у полистирольных пленок значительно выше: Eпр = 80ч-100 кВ/мм. Полистирольные пленки применяют для изоляции жил высокочастотных кабелей, а также в производстве конденсаторов.

Основным недостатком полистирола и изделий из него является их хрупкость, т. е. сравнительно невысокая удельная ударная вязкость и склонность к растрескиванию. Эти недостатки в значительной степени устранены в ударопрочных полистиролах. Последние представляют собой смесь полистирола с синтетическими каучуками или сополимеры стирола с некоторыми синтетическими каучуками. Ударопрочные полистиролы отличаются повышенными значениями удельной ударной вязкости и несколько увеличенными значениями диэлектрической проницаемости. Остальные характеристики

ударопрочного полистирола практически остаются на том же уровне, что и у обычных видов полистирола.

Способы переработки ударопрочного полистирола те же, что и обычного полистирола (литье под давлением, горячее прессованно и др.). Ударопрочный полистирол выпускается в гранулах.

Полиэтилены — твердые непрозрачные материалы белого или светло-серого цвета, несколько жирные на ощупь. Электроизоляционные свойства и стойкость к воде у полиэтиленов находятся на таком же высоком уровне, как и у полистиролов. В отличие ог полистирола полиэтилены содержат значительное количество кристаллического вещества.

Различают полиэтилен высокого (ВД), среднего (СД) и низкого (НД) давления. Полиэтилен получают из газа этилена (Н2С = СН2) посредством его полимеризации под давлением в присутствии катализаторов.

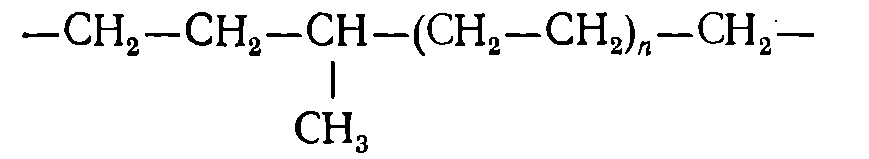

Процесс получения полиэтилена высокого давления (ВД) протекает при давлениях 1200—1500 ат и при температурах 180— 200° С в присутствии кислорода (0,05%). Полиэтилен низкого давления (НД) получают при давлении 1—5 ат и при температуре 60° С, но с применением специальных катализаторов, например четыреххлористого титана. Полиэтилен среднего давления (СД) получают при давлении 30—40 ат и при температуре 130—140° С. Во всех случаях образуется молекула линейной структуры с небольшим количеством боковых метильных групп

Степень полимеризации полиэтиленов п = 3000ч-5000, а молекулярный вес их составляет от 20 000 до 400 000 и выше.

Полиэтилены НД и СД отличаются от полиэтилена ВД несколько большей плотностью *, повышенной механической прочностью и большей жесткостью, но они менее устойчивы к тепловому старению по сравнению с полиэтиленом ВД.

* Полиэтилен ВД называют также полиэтиленом низкой плотности, а полиэтилены СД и НД материалами высокой плотности.

Полиэтилены содержат от 55 (ВД) до 92% (СД) кристаллического вещества, поэтому у них наблюдается отчетливо выраженная температура плавления, которая находится в пределах от 108°С (ВД); 125°С (НД) идо 130°С (СД).

Полиэтилены — термопластичные материалы. Они поступают в промышленность в виде гранул. Из полиэтиленов изделия получают методом литья под давлением, горячим прессованием и методом экструзии.

Метод экструзии применяют при нанесении полиэтиленовой изоляции на провод, а также при изготовлении изоляционных шлангов и трубок. Изделия из полиэтилена могут быть сварены между собой.

Из полиэтилена ВД получают также электроизоляционные полупрозрачные пленки толщиной от 30 до 200 мкм и шириной от I до 1,5 м.

Из более твердых сортов полиэтилена (СД), (НД) с большим молекулярным весом изготовляют негибкие электроизоляционные изделия: каркасы катушек, платы и др. При комнатной температуре полиэтилены не растворяются пи в одном из растворителей. Только при нагреве выше 70° С полиэтилены растворяются в ксилоле, четыреххлористом углероде, в хлорированных углеводородах и в минеральных маслах.

Основные характеристики полиэтиленов (ВД): плотность 0,92-0,93 г/см3; <7р = 120ч-160 кГ/см2; при ударе не ломается. Теплостойкость (по Мартенсу) 55 -и 65° С. Морозостойкость: — 70° С (СД): плотность: 0,96-0,97 г/см3; <тр = 270—330 кГсм2; при ударе не ломается. Теплостойкость: 70 ч-88° С; морозостойкость: —70° С (НД): плотность: 0,94ч-0,95 г/см3; ар = 220-=-310 кГ/см2; при ударе не ломается. Теплостойкость 80-85°С. Морозостойкость —70°С (не выше).

Электрические характеристики полиэтиленов находятся практически па том же уровне, что и у лучших сортов полистирола. Водопоглощение полиэтиленов не превышает 0,004% (за 30 суток нахождения в воде). Следует заметить, что все полиэтиленовые изделия нестойки к солнечному свету. Для повышения светостойкости в полиэтилены вводят сажу и другие красители.

Поливинилхлорид (полихлорвинил) представляет собой порошок белого цвета, из которого получают горячим прессованием или горячим выдавливанием механически прочные изделия (платы, трубы и др.), стойкие к минеральным маслам, многим растворителе, щелочам и кислотам.

Порошкообразный поливинилхлорид получают в результате реакции полимеризации газообразного вещества — винилхлорида Н2С = СНС1 в присутствии перекисного катализатора (перекись водорода и др.). Реакция проводится с сжиженным винилхлоридом в водном растворе щелочных веществ (водно-эмульсионная или суспензионная полимеризация).

Как полистирол и полиэтилен, поливинилхлорид является термопластичным материалом, т. е. размягчающимся при нагревании. Горячим прессованием порошкообразного поливинилхлорида получают твердый, жесткий материал — винипласт в виде листов, пластин, труб и стержней. Винипластовые изделия легко окрашиваются в разные цвета. Они отличаются химической стойкостью к минеральным маслам, разбавленным щелочам и кислотам. Винипластовые изделия обладают высокой механической прочностью, особенно к ударным нагрузкам, и имеют хорошие электроизоляционные свойства.

Основные характеристики винипласта: плотность 1,35 — 1,45 г/см3-, сГр=-400—500 кГ/см2; а= 100-т-150 кГ/см2, теплостойкость (по Мартенсу): 65 —75° С; морозостойкость: —10-:—20°С; водопоглощение 0,4-0,6%; Q.a = 1013н-1014 ом-см; е = 4,0; tg 6 = 0,008-ь 0,02; Eпр = 20- -т-30 кВ/мм.

Винипласт легко формуется в металлических формах при 150— 160° С. Изделия из винипласта поддаются всем видам механической обработки (обточка, фрезерование и др.), а также легко свариваются и склеиваются. Из поливинилхлорида изготовляют баки для аккумуляторов и различные электроизоляционные детали (платы и проч.), стойкие к ударным нагрузкам.

Недостатками винипласта являются его малая морозостойкость и сравнительно малая теплостойкость. Разложение винипласта наступает при температуре 180—200° С.

Полихлорвиниловый пластикат — гибкий рулонный материал, получаемый из порошка поливинилхлорида, смешанного с пластификаторами— густыми маслообразными жидкостями (дибутил-фталат и др.). Пластификаторов вводится от 30 до 45%. Кроме пластификаторов, в полихлорвиниловый пластикат вводят красители, наполнители и термостабилизаторы. Все эти вещества перемешивают с порошкообразной полихлорвиниловой смолой и полученную смесь пропускают несколько раз между нагретыми стальными вальцами. В результате такой переработки получают гибкий, эластичный материал — полихлорвиниловый пластикат в виде лент толщиной от 0,8 до 1,5 мм и шириной до 400 мм в рулонах, а также в виде крошки (гранулы).

Листовой пластикат изготовляют в листах толщиной от 1 до 3 мм и площадью 600 X 100 м2.

Основные характеристики полихлорвинилового пластиката: плотность— 1,3-т-1,6 г/см3; стр = 140ч-200 кГ/см2; температура разложения: 200 —220° С; морозостойкость: — 40-50 С; водопоглощение: 0,3-0,6%.

Полихлорвиниловый пластикат широко применяется в качестве основной изоляции монтажных и установочных проводов (см. рис. 21), а также для изготовления защитных оболочек—шлангов для кабелей (см. рис. 26). Полихлорвиниловый пластикат обычно окрашен в черный, синий, желтый, красный и другие цвета. Красители вводятся в пластикат с целью защиты материала от светового старения, а также для распознавания проводов при монтаже. Полихлорвиниловый пластикат без красителей — прозрачный материал с желтоватым оттенком. Из полихлорвинилового пластиката изготовляют гибкие изоляционные трубки и липкую изоляционную ленту. Характерной особенностью поливинилхлоридных материалов является то, что, будучи вынесены из пламени, они прекращают свое горение.

Полиформальдегид — твердый термопластичный диэлектрик, образующийся в результате полимеризации газообразного формальдегида при отсутствии воды. Получаемый материал представляет собой порошок белого цвета, из которого получают изделия литьем под давлением или экструзией. Изделия из полиформальдегида могут быть подвергнуты всем видам механической обработки (фрезерованию, обточке, сверлению и др.).

Характерными особенностями полиформальдегида являются: большое содержание кристаллической части (75%), что обеспечивает повышенные механические характеристики материалу и ясно выраженную температуру плавления (180°С). Полиформальдегид обладает повышенной твердостью, большой стойкостью к истиранию и малым коэффициентом трения. Эти свойства позволяют изготовлять из полиформальдегида бесшумные шестеренные и червячные передачи п подшипники.

Довольно широкий интервал рабочих температур (от —55 до 100°С), влагостойкость, химическая стойкость, стойкость к искровым разрядам и хорошие электрические характеристики обеспечивают широкую область применения полиформальдегида в качестве электроизоляционного материала. Из него изготовляют изоляционные основания (платы), каркасы катушек сложного профиля и др.

Основные характеристики полиформальдегида: плотность 1,4 г/см3-, сг,, 650—700 кГ-см; а =75 —100 кГ-см-см2; теплостойкость: 100° С; морозостойкость: —603С; водопоглощаемость: 2%; = 1014 — —1015 ом-см; е — 3 — 3,5; tg6 = 0,003-ь-0,005; E’пр = 20—25 кВ/мм.

Органическое стекло (полиметилметакрилат) представляет собой высокополимерный, термопластичный прозрачный материал, легко окрашиваемый во многие цвета. Органическое стекло выпускается в виде листов толщиной от 0,8 до 24 мм и больше, площадью от 400X500 мм'2 до 1400x1600 ж2, а также в виде порошка. Органическое стекло — материал аморфного строения. Оно обладает очень высокой оптической прозрачностью (пропускает до 92% лучей видимой области спектра).

Исходным материалом для получения органического стекла служит жидкое вещество — метилметакрилат. В него вводят небольшое количество (0,1%) катализатора — перекиси бензоила и пластифицирующие вещества (маслообразные жидкости). Последние уменьшают хрупкость органического стекла. Смесь исходных компонентов тщательно перемешивают в никелевом сосуде и после подогрева ее разливают в нагретые (до 120° С) формы, изготовленные из обычного силикатного стекла или из металла. После охлаждения формы разбирают и у полученных листов и пластин органического стекла обрезают края.

Для получения органического стекла в виде порошка процесс полимеризации метилметакрилата производят в водном растворе щелочных веществ.

Из порошка изготовляют горячим прессованием или литьем под давлением различные электроизоляционные и конструкционные изделия.

Основные характеристики органического стекла: плотность 1,18 — 1,20 г/см3; сгр = 650-800 кГ/см2; а=12—18 кГ-см/см2; теплостойкость (по Мартенсу) 60 — 80° С; морозостойкость — 50 -=---- 60°, q. = 10+12- 10+14 ом-см; е = 3,5н-3,8; tg б = 0,02-0,06; Епр = 20 + 25 кВ/мм водопоглощаемость 0,1—0,3 96.

Органическое стекло устойчиво к разбавленным кислотам и щелочам, а также к бензину и минеральным маслам. Оно растворяется в ароматических углеводородах (бензоле, толуоле, ксилоле), в хлорированных углеводородах (хлорбензоле, трихлорбензоле и др.), в ацетоне и некоторых других растворителях. В нагретом состоянии (115—135° С) органическое стекло легко формуется в стальных или деревянных пресс-формах. Наилучшие результаты достигаются формовкой разогретых заготовок под вакуумом.

Переработку полиметилметакрилата методом литья под давлением производят при температурах 200—220° С, обеспечивающих хорошую растекаемость материала в формах. При температуре 300° С происходит деполимеризация органического стекла, т. е. превращение его в жидкий мономер (метилметакрилат).

Органическое стекло поддается всем видам механической обработки (сверление, фрезерование и др.). Для предохранения органического стекла от царапин при его механической обработке материал предварительно оклеивают бумагой. Детали из органического стекла легко склеиваются дихлорэтановым клеем. Этот клей получаемся растворением стружки органического стекла в дихлорэтане (5 г стружки на 100 г дихлорэтана). Склеиваемые поверхности должны быть хорошо подогнаны и промыты растворителем (ацетон и др.). Места склеивания подвергаются сдавливанию в течение 2—4 ч.

Органическое стекло и изделия из него можно сваривать в специальных устройствах при температуре 140—150° С с применением давления на свариваемые поверхности 5—10 кГ/см2.

Под действием электрической дуги органическое стекло выделяет большое количество газов (СО, Н2 и др.), которые способны гасить электрическую дугу. Поэтому из органического стекла изготовляют защитные высоковольтные разрядники. Они представляют собой цилиндры с толстой стенкой (20—30 мм), внутри которых помещаются на некотором расстоянии друг от друга металлические стержни. Один из этих стержней присоединяется к проводу линии электропередачи, а другой — к земле. При ударе молнии в линию между стержнями, находящимися внутри цилиндра из органического стекла, возникает электрическая дуга. Она вызывает разложение органического стекла на газы. Они накапливаются в узком внутреннем пространстве цилиндрического корпуса разрядника и создают повышенное давление газов. Вследствие этого горение электрической дуги прекращается. Из органического стекла изготовляют также шкалы и другие детали электрических аппаратов и приборов.

Более высокими значениями механических и других характеристик обладает так называемое ориентированное органическое стекло. Ориентация представляет собой равномерную вытяжку разогретого органического стекла в нескольких направлениях.

Капрон (поликапроамид) представляет собой твердый материал белого или светло-желтого цвета. Это тоже синтетический материал, получаемый в результате полимеризации* капролактама — порошкообразного вещества с температурой плавления 70° С.

*Капрон относится к группе синтетических материалов, называемых полиамидами. Некоторые из них получают в результате реакции — поликонденсации.

Полученный полимер — капрон выдавливают через отверстие в дне автоклава в виде узкой ленты. Последняя попадает в ванну с проточной водой, где отмывается от низкомолекулярных веществ, ухудшающих свойства капрона. Отмытая и остуженная в иоде капроновая лента поступает на рубильную машину, в которой рубится па кусочки (крошка) длиной 10 мм и толщиной 2—3 мм. Полученная крошка подвергается дополнительной промывке теплой водой, а затем сушится. Высушенная капроновая крошка доставляется и хранится в резиновых мешках, так как она способна поглощать влагу из воздуха.

Как и полиэтилен, капрон содержит кристаллическую и аморфную фазы, которые сочетаются друг с другом, поэтому у капрона хорошо выраженная температура плавления (215°С). Капрон не имеет запаха и физиологически безвреден. Он очень устойчив против плесневых грибков, но не устойчив к атмосферным воздействиям. Смена сухой и влажной атмосферы, а также действие солнечных лучей вызывают изменение цвета капрона и снижение его механических характеристик. Для повышения стойкости капрона к атмосферным воздействиям в него вводят вещества — стабилизаторы (0,3 -=-0,5%).

Как и у других полимерных материалов (оргстекло, фторопласт-4 и др.), у капрона наблюдается медленная деформация (холодная текучесть) под действием постоянной нагрузки, но деформация капрона в пределах до 3% после снятия нагрузки полностью исчезает.

В электрической изоляции находит применение капроновое волокно, получаемое вытяжкой через фильеры (малые круглые отверстия диаметром 0,1 мм и менее) размягченной капроновой смолы. Капроновое волокно обладает большой механической прочностью и повышенным сопротивлением истиранию.

Капроновое волокно применяется в качестве изоляции обмоточных и некоторых типов монтажных проводов, а также в качестве основы электроизоляционных лакированных тканей. Значительное применение капрон получил в производстве электромонтажных и конструкционных деталей, отличающихся малым весом и высокой механической прочностью. Из капрона изготовляют дюбеля, скобки, сальники, вкладыши подшипников, шестерни, ролики транспортеров, крыльчатки вентиляторов и др. Большая часть этих изделий из капрона изготовляется методом литья под давлением. Усадка литых изделий из капрона составляет 1,5—2,5%. Они поддаются всем видам механической обработки.