§ 63. Термореактивные компаунды

Большой практический интерес представляют термореактивные компаунды, которые не размягчаются при последующем нагревании. К таким электроизоляционным составам относятся компаунды

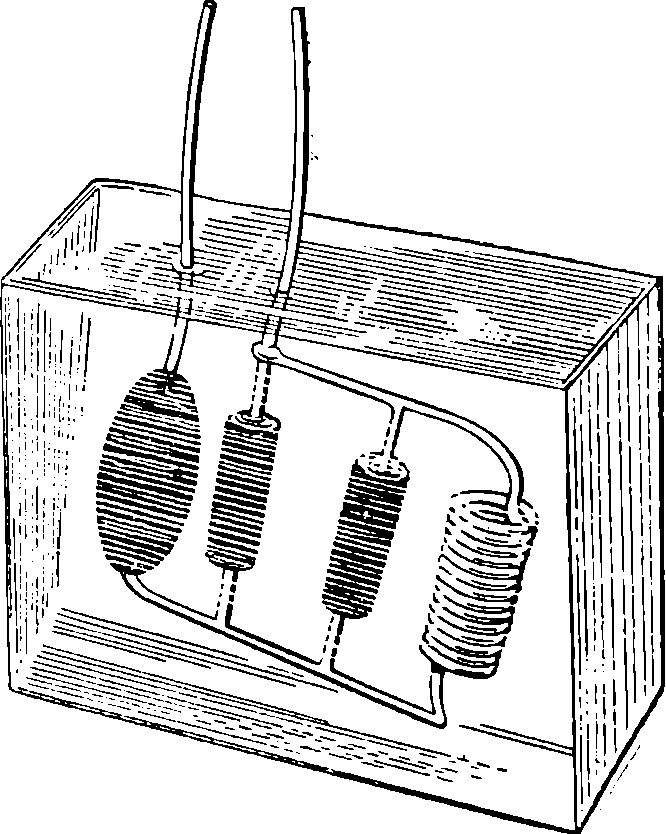

Рис. 115. Электрические сопротивления, залитые термореактивным компаундом МБК

МБК, КГМС, являющиеся одновременно пропиточными и заливочными, а также компаунды на основе эпоксидных смол и др.

Компаунды МБК *** изготовляют на основе эфиров метакриловой кислоты с введенными в них отвердителями, пластификаторами или без них. В исходном состоянии компаунды МБК и КГМС представляют собой прозрачные с желтоватым оттенком жидкости, которые при нагревании образуют твердые изоляционные блоки (рис. 115). В исходном жидком состоянии компаунды МБК и КГМС обладают хорошей пропитывающей способностью.

Компаунды МБК с введенными в них отвердителями отвердевают при 20°С в течение 20—24 ч, а без отвердителей переходят в твердое состояние в течение 8—10 ч, но при нагреве их до 75° С.

В отвердевшем состоянии компаунды МБК инертны по отношению к меди, стойки к воде и обладают хорошими электроизоляционными свойствами.

Компаунд МБК-1 в отвердевшем состоянии представляет собой твердый неэластичный материал. Компаунды МБК-2 и МБК-3 образуют твердые эластичные массы, так как в них вводятся пластификаторы — маслообразные жидкости.

Компаунды МБК применяют в интервале температур от —60 до 110° С (без наполнителя). При введении в компаунды минерального наполнителя они могут быть использованы при температурах от — 60 до 120° С.

В отвердевшем виде компаунды МБК обладают следующими характеристиками: плотность 1,0 г/см3; (тр = 70ч-80 кГ/см2 (МБК-1); 0р=5,О-н11 кГ/смй (МБК-2 и МБК-3); qv= 10134- 1011 ом-см; е = 3,2ч-5,2; tg б = 0,03-0,09; E,пр=10—15 кВ/мм. Объемная усадка (сокращение объема при отвердевании) у этих компаундов составляет 5—6%.

Компаунды МБК поставляются в виде жидкостей, вязкость которых равна 20—60 сек (по вискозиметру ВЗ-4). В жидком состоянии компаунды МБК могут растворять или вызывать набухание резины и пленок некоторых лаков. В присутствии резины компаунды МБК не отвердевают. Это является недостатком компаундов МБК.

На рис. 115 показаны электрические сопротивления, залитые компаундом МБК-1. Этот компаунд образует твердый прозрачный блок.

Кроме компаундов МБК, находят применение компаунды КГМС *, которые в исходном состоянии представляют растворы вязкой полиэфирной смолы в стироле **. Вязкость исходного раствора составляет 20—45 сек (по вискозиметру ВЗ-4). В качестве отвердителя компаундов применяется перекись бензоила, вводимая в жидкие компаунды. После отвердевания компаунд КГМС-1 образует твердую неэластичную массу, а компаунд КГМС-2 — эластичную массу. Процесс отвердевания компаундов КГМС производится при 100° С в течение 2—6 ч в зависимости от толщины слоя. Отвердевшие компаунды КГМС прозрачны и окрашены в светло-желтый цвет.

Заливка катушек, трансформаторов и других электроизделий компаундами производится в металлических формах, которые заполняют компаундом в жидком состоянии, а затем подвергают термической обработке с целью отвердевания компаунда. Для лучшего отставания отвердевшего компаунда от стенок металлической формы последние смазывают нагревостойкими маслообразными жидкостями (кремнийорганическими). При заливке жидкие компаунды КГМС не должны соприкасаться с голыми медными проводами, так как образующиеся при этом окислы меди задерживают отвердевание этих компаундов.

В отвердевшем состоянии компаунды КГМС обладают следующими характеристиками: плотность 1,0 г/см3; qv= 1013-и 1014 ом-см; е = 5-н6; tg б = 0,02-0,04; Z:np=18-f-22 кВ/мм; объемная усадка (сокращение объема при отвердевании) составляет 8—9%. В отвердевшем состоянии компаунды могут использоваться в интервале температур от —60 до 120° С.

При нагревании до 220—250° С компаунды МБК и КГМС размягчаются с поверхности.

Большое применение получили компаунды на основе эпоксидных смол. Эти компаунды представляют собой смеси одной из эпоксидных смол (ЭД-5; ЭД-6 и др.) с отвердителями (ангидриды фталевой и малеиновой кислот и другие вещества). Эпоксидные компаунды отличаются очень хорошей прилипаемостью (адгезией) к металлам, керамике, пластмассам и к волокнистой изоляции обмоток. Они обладают повышенной механической прочностью и малой объемной усадкой (0,5—2,5%). В зависимости от взятого отвердителя эпоксидные компаунды могут переходить из жидкого в твердое состояние при повышенных температурах (120—140° С) или при комнатной температуре. Если в жидкую эпоксидную смолу ввести ангидриды фталевой или малеиновой кислот, то отвердевание компаундов происходит при температуре 120—140° С в течение 4—10 ч. При применении других отвердителей, например гексаметилендиамина и некоторых других, отвердевание эпоксидных компаундов протекает при комнатной температуре в течение 20— 24 ч. Такие компаунды называются компаундами холодного отвердевания. Отвержденный эпоксидный компаунд представляет собой твердый хрупкий блок, обладающий сравнительно небольшим коэффициентом линейного расширения (прибл. 6-10_51 /° С). Для уменьшения хрупкости эпоксидных компаундов в них вводят пластификаторы. Это синтетические маслообразные жидкости: дибутилфталат, полиэфиры и др. Количество вводимых пластификаторов составляет 5—30% по отношению к количеству эпоксидной смолы. Введение пластификаторов приводит также к повышению морозостойкости и увеличению удельной ударной вязкости компаундов, но они снижают теплостойкость отвержденных компаундов.

***Метакрил-бутиловый компаунд.

* КГМС — компаунд гликоль-малеиново-стирольный.

**Стирол (стирольная жидкость) — исходное вещество, из которого получают полистирол — твердый диэлектрик.

С целью повышения коэффициента теплопроводности эпоксидных компаундов и улучшения их механических характеристик в исходные жидкие составы вводят минеральные наполнители: пылевидный кварц, молотый тальк и др. Введение наполнителей приводит к снижению текучести жидкого компаунда. Компаунды с наполнителями применяются главным образом для заливки больших полостей с большим количеством металлических частей.

Следует иметь в виду, что время, в течение которого приготовленная жидкая масса сохраняет текучесть, т. е. «срок жизни» у большинства эпоксидных компаундов весьма ограничен. Он находится в пределах от 40 до 120 мин, но у некоторых эпоксидных компаундов «срок жизни» достигает 3—4 ч. Эпоксидные компаунды целесообразно приготовлять непосредственно перед их применением. Для обеспечения хороших электроизоляционных свойств эпоксидные компаунды «холодного отвердевания» необходимо подвергать дополнительной тепловой обработке при 80—120°С.

Рис. 116. Анодный трансформатор с литой изоляцией из эпоксидного компаунда:

1— магнитопровод, 2 — литая изоляция обмоток трансформатора

Эпоксидные компаунды пластифицированные и непластифицированные без наполнителей и с наполнителями (пылевидный кварц и др.) применяют в качестве заливочных составов для создания литой изоляции трансформаторов (рис. 116), блоков сопротивлений и других узлов электрооборудования.

Применение литой изоляции из компаундов дает возможность исключить громоздкие фарфоровые и металлические корпуса, применявшиеся ранее для герметизации этого электрооборудования.

Для заливки блоков различного электрооборудования применяют металлические или пластмассовые разборные и неразборные формы. Рабочая поверхность форм должна быть очень гладкой. Перед заливкой она должна быть смазана нагревостойкими маслами (например, кремнийорганическими) во избежание прилипания компаунда к форме. Эпоксидные компаунды без наполнителей с введенными пластификаторами (дибутилфталат, полиэфиры и др.) находят применение в качестве пропиточных составов обмоток электрических машин и аппаратов, поскольку они обладают хорошей пропитывающей способностью.

Таблица 34 Составы эпоксидных компаундов

| Марка компаундов | ||

Состав (весовые части) | КЭ- 2 | КЭП-1 | Д-6 |

Смола Э-37 | 100 | 100 |

|

Смола ЭД-6. | — | — | 100 |

Пластификатор. | — | 25 | 10—15 |

Пылевидный кварц. | 250 | 250 | — |

Отвердитель | 40 | 25 | 8—10 |

В табл. 34 приводятся составы трех эпоксидных компаундов. Ассортимент эпоксидных и эпоксидно-полиэфирных компаундов

в настоящее время очень большой. Свойства этих компаундов можно оценить с помощью средних значений их основных характеристик, которые приведены в табл. 35.

Таблица 35

Средние значения основных характеристик отвержденных компаундов на основе эпоксидных смол

|

| Компаунды |

|

Характеристики | ЭПОКСИДНЫЙ | эпоксиднополиэфирный без наполнителя | эпоксидно- полиэфирный с пылевидным кварцем |

Плотность, г/см3 | 1,20 | 1,25 | 1,7 |

Теплостойкость (по Мартенсу), °С | 110 | 80 | 95 |

Морозостойкость, °С | —40 | —60 | -50 |

Предел прочности при растяжении, кГ/см.г | 450 | 600 | 650 |

Предел прочности при сжатии, кГ/см1 | 1050 | 900 | 1200 |

Удельная ударная вязкость, |

|

|

|

кГ-см/см2 | 9,0—10,0 | 7-8 | 10—12 |

Удельное объемное сопротивление, ом-см | 10+14 | 10+15 | 10+14 |

Диэлектрическая проницаемость | 3,8 | 4,2 | 5,0 |

тангенс угла диэлектрических потерь при 50 Гц | 0,018—0,022 | 0,013—0,020 | 0,02—0,03 |

Электрическая прочность (при толщине 4 мм), кВ/мм | 30 | ||

Водопоглощение за 24 ч, % . | 0,07 | 0,05 | 0,08 |

В качестве нагревостойких пропиточных составов применяют, кремнийорганические компаунды (К-43 и др.), а также стирольно-кремнийорганические компаунды (К-33 и др.) и эпоксидно-кремнийорганические компаунды (ЭК-20 и др.). Отличительной особенностью этих компаундов является их высокая нагревостойкость (до 180°С) и морозостойкость (до — 60°С).

Отвердевание чистых кремнийорганических компаундов происходит ступенями — сначала при температуре 150° С, а затем при 200° С. Отвердевание стирольно-кремнийорганического компаунда происходит также ступенями — при 110° С — б ч; 150° С — 2 ч и 180° С — 6 ч. Объемная усадка кремнийорганических компаундов составляет 5—6%.

Кремнийорганические компаунды обладают малой вязкостью и высокой пропитывающей способностью, поэтому применяются для пропитки обмоток электрических машин нагревостойкого и влагостойкого исполнения.

В отвердевшем состоянии эти компаунды могут работать в интервале температур от —60 до + 100° С. Они отличаются высокой водостойкостью и хорошими электрическими характеристиками. 6= 10йч- 101Г’ ом-см; е=3,0ч-3,5; tg б = 0,003; Eпр = 5060 кВ/мм.