§ 69. Свойства и области применения пластмасс

Для возможности изготовления изделий из пластических масс последние должны обладать основной характеристикой— текучестью при нагревании, чтобы при прессовании полностью заполнять пресс-форму. Существует несколько методов измерения текучести. Широкое распространение получил метод определения текучести по длине пути протекания массы в пресс-форме при постоянном давлении, температуре и времени прессования (метод Рашига).

Рис. 122. Схема машины:

1 — мундштук, 2 и о — рубашка, 3 и б — камеры для подогрева паром, 4 — фланец. 7 — камера охлаждения, 8 — бункер, 9 — шнек, 10 — цилиндрическая камера, I1 — выход пластмассы из мундштука

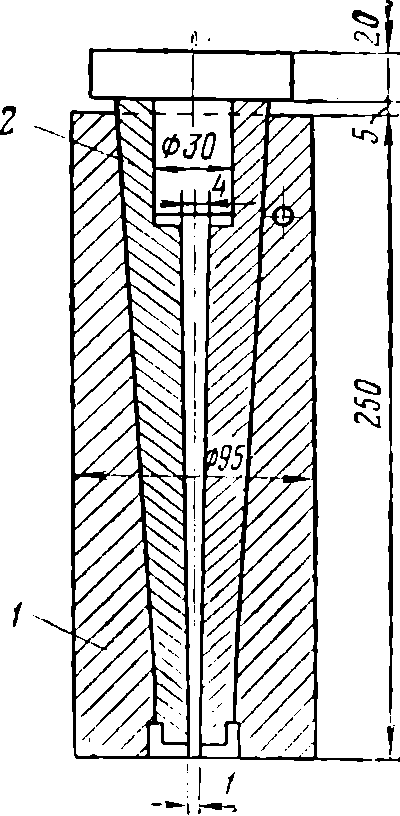

На рис. 123 дан чертеж пресс-формы для определения текучести пластмасс. Форма представляет собой цилиндрическую стальную обойму 1 с конусообразной внутренней частью, в которую вставляется разделенный на половинки стальной конус 2. В этом конусе имеется внутренний канал, постепенно суживающийся сверху вниз. В верхней части пресс-формы имеется цилиндрическая часть диаметром 30 мм, в которую закладывают таблетку, изготовленную из пресс-порошка испытуемой пластмассы. Пресс-форма предварительно нагревается до 160° С. Таблетку выдерживают при этой температуре в течение 3 мин, затем на нее дают давление (с помощью пуансона) из расчета 300 кГ/см2. После этого определяют длину (в миллиметрах) запрессованного в конусе стерженька пластмассы (рис. 124), что является мерой текучести. Чем больше длина отпрессованного стерженька, тем большей текучестью обладает данная пластмасса.

Рис. 124. Образец пластмассы (конусообразным стержень) пресс-форме по Рашигу

Рис. 123. Пресс-форма для определения текучести по Рашигу

Как известно, исходными материалами для изготовления пластмассовых изделий являются прессовочные порошки (пресс-порошки).

В электротехнике широко распространены пресс-порошки на основе резольных и новолачных смол, являющихся термореактивными материалами . Пластмассы, изготовленные из этих смол, называются фенопластами. Они обладают высокой стабильностью свойств и противостоят воздействию воды, кислот, минеральных масел и органических растворителей. Различают три типа фенопласта (I, II, III), содержащих в качестве наполнителей древесную муку и минеральные вещества. Пресс-порошки I и III типов, содержащие новолачную смолу, употребляют главным образом для изготовления деталей конструкционного назначения (ручки, крышки приборов и др.), так как электроизоляционные свойства пластмасс на основе новолачных смол относительно невысоки (табл. 38).

Таблица 38

Основные характеристики фенопластов *

Характеристики |

| Группа |

|

I | I I | I I I | |

Плотность, е/см3 | 1,4 | 1,4 | 1,4 |

Удельная ударная вязкость, кГ-см/смг | 5,0 | 4,5 | 6.0 |

Предел прочности при изгибе, кГ/смг | 600 | 650 | 700 |

Предел прочности при сжатии, кГ/см2 | 1500 | 1500 | 1600 |

| 0,4 | 0,1 | 0,3 |

Теплостойкость (по Мартенсу), °С | 115 | 120 | 120 |

Удельное объемное сопротивление, ом-см | 10+11 | 10+11 | 10+11 |

Тангенс угла диэлектрических потерь (при 50 Гц) не более | 0,1 | 0,05 | 0,1 |

Электрическая прочность, кВ/мм | 11 | 13 | 11 |

Текучесть (по Рашигу), мм | 90—150 | 100—180 | 90—160 |

* В таблице приведены наименьшие значения характеристик пластмасс rpvnn: 1 (марки К-15-2, К-17 - 2, К-18-2» K-HJ-2, К-20-2 и др.), группы 11 (марки К-21-22, К-211-2, К-220-21 и др.) и группы III (монолиты 1, 2, 3, 5 и др.).

Пресс-порошки II типа на основе резольных смол обладают улучшенными электроизоляционными свойствами, поэтому их широко применяют для изготовления электроизоляционных деталей (основания электроизмерительных приборов, платы, каркасы катушек и др.). Из фенопластов I и III типов изготовляют низковольтные электроизоляционные изделия (кнопки, основания выключателей и др.). Недостатком всех фенопластов является их низкая стойкость к электрическим искрам и дугам, которые вызывают науглероживание изделий и образуют токопроводящие мостики (дорожки).

Прессование изделий из фенопластов производят при удельном давлении 150—300 кГ/см2, при температуре 150—200° С без предварительного или с предварительным подогревом (110160° С) пресс-порошков. При предварительном подогреве время прессования уменьшается.

Изделия из пресс-порошков, содержащих волокнистые наполнители— хлопковые очесы, асбест или стеклянные волокна, обладают повышенными механическими характеристиками, а в случае наполнителя в виде асбестовых или стеклянных волокон — и повышенной нагревостойкостью. Такими пресс-порошками являются стекловолокнит, АГ-4С и АГ-4В (наполнитель — стеклянное волокно), К-6 (наполнитель — асбестовое волокно) п др.

У этих материалов удельная ударная вязкость и теплостойкость значительно выше, чем у фенопластов с сыпучими наполнителями (древесная мука, слюдяной порошок и др.). В качестве связующего в пресс-порошках с волокнистыми наполнителями применяют главным образом резольные смолы.

В табл. 39 приведены основные характеристики этих пластмасс. Температура прессования этих пластмасс находится в пределах 160—180° С при удельном давлении 350—450 кГ/гм2. Выдержка при прессовании составляет 1 — 1,5 мин на 1 мм толщины прессуемого изделия, т. е. та же, что и у фенопластов.

Основные характеристики пластмасс с волокнистыми наполнителями *

Характеристики | Волокнит | К-6 | к-ф-з | Стекло- |

| 1,45 | 1,95 | 1.8 | 1,9 |

Удельная ударная вязкость, кГ/сма. | 9,0 | 20 | 22 | 30 |

Предел прочности при изгибе, кГ/сма. | 500 | 800 | 700 | 1000 |

Предел прочности при сжатии, кГ/см? | 1200 | 800 | 1000 | 900 |

Водопоглощаемость за 24 ч, % | 0,4 | 0,9 | 1,0 | 0,3 |

Теплостойкость (по Мартенсу), ° С | 140 | 200 | 200 | 200 |

Удельное объемное сопротивление (не менее), |

|

|

|

|

ом-см | 10+10 | 10+10 | 10+10 | 10+10 |

Тангенс диэлектрических потерь (при 50 Гц), не |

|

|

|

|

более . | 0,1 | 0,08 | 0,08 | 0,06 |

Электрическая прочность (не менее), юз/мм . | 4 | 1,5 | 1,5 | 4 |

| 90 | 110 | 120 | 120 |

* В таблице приведены наименьшие значения характеристик.

Для деталей с большой механической прочностью, работающих в условиях широкого интервала температур (от —60 до +250°С), применяются термореактивные пластмассы АГ-4С и АГ-4В, наполнителем в которых является стеклянное волокно, а в качестве связующего применяется модифицированная фенолоформальдегидная смола.

Основные характеристики пластмасс АГ-4: плотность 1,7 ч-1,9 г/смэ; теплостойкость 280°С; стр = 800-3500 кГ/см2; удельная ударная вязкость а = 35 -4-150 кГ-см/см2; водопоглощаемость 0,05%; q„,= 101ач- ч-1013 ом-см; е = 8-10; tg6 = 0,05; E'пр= 13-16 кВ/мм.

Наиболее высокими механическими характеристиками обладает пластмасса АГ-4С, наполнителем в которой является стеклянный шпон — ленты из стеклянных волокон, ориентированных в одном направлении.

Особый интерес представляют пластмассы на основе кремнийорганических смол, так как они обладают высокой нагревостойкостью и малой зависимостью электрических характеристик от температуры. Введение в такие пластмассы нагревостойких наполнителей (стекловолокна и асбеста) несколько снижает электрические характеристики чистых кремнийорганических смол, но резко увеличивает нагревостойкость и механические характеристики. Такие пластмассы применяют для изделий, работающих при температурах до 200° С и в условиях повышенной влажности. Многие кремнийорганические пластмассы могут использоваться в тропических условиях.

Термопластичные пластмассы и изделия из них изготовляют

преимущественно без наполнителей, так как термопластики в своей основе имеют полимеризационные смолы (полистирол, поливинилхлорид), которые обладают весьма высокими электрическими свойствами пресс-литьем, экструзией, а также прессованием в охлаждаемых обычных или литьевых пресс-формах.

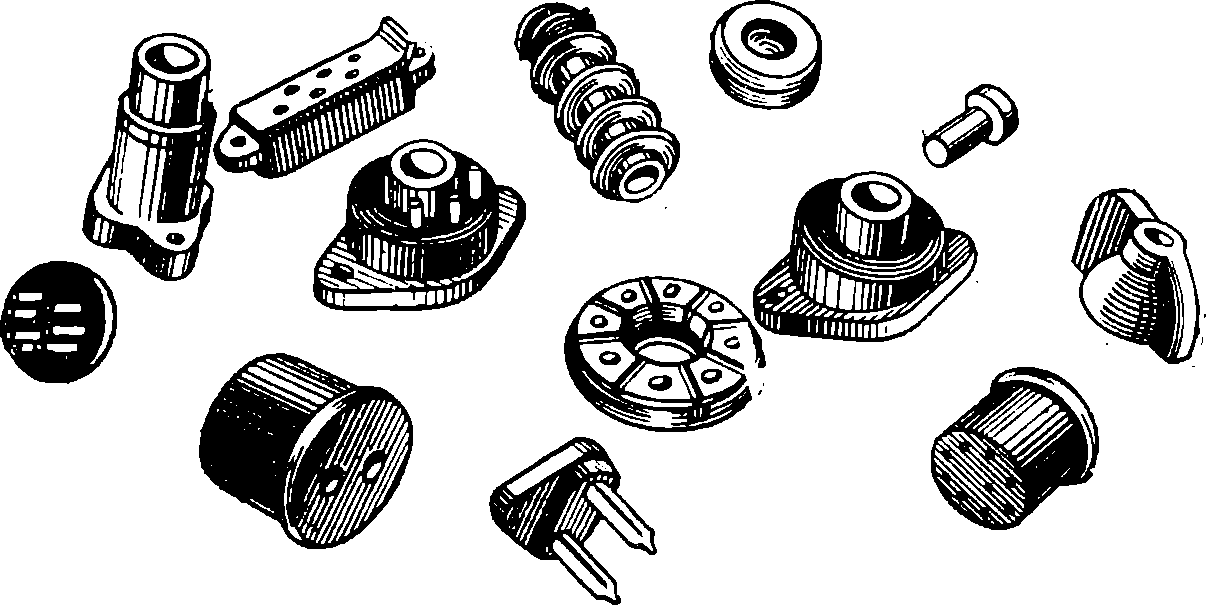

Рис. 125. Электротехнические изделия из пластмасс

Введение же в них наполнителей приводит к снижению их электрических характеристик. Из термопластических пластмасс изделия можно получать

На рис. 125 показаны некоторые электротехнические детали из пластмасс.