§ 73. Электроизоляционные резины

Резины широко применяют в производстве электрических проводов и кабелей, где они выполняют роль электроизоляционных материалов (электроизоляционные резины) или защитных покровов (шланговые резины). В последнем случае высокие электроизоляционные свойства резин необязательны. Назначение защитных (шланговых) резин — защищать изоляцию кабеля от возможных механических и химических воздействий, а также от проникновения в нее влаги.

Основным сырьем для изготовления всех резин являются натуральные и синтетические каучуки. Натуральный каучук добывается из сока тропических каучуконосных растений (гевея).

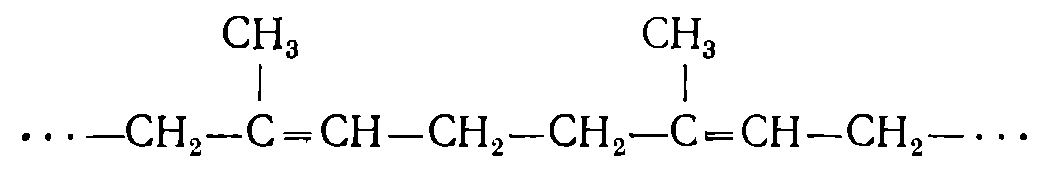

Каучук состоит из молекул изопрена С5Н8. Эти молекулы объединяются и образуют длинные молекулярные цепочки

Каучук обладает высокой эластичностью (растяжимостью) и принадлежит к группе материалов, называемых эластомерами. Так, удлинение каучука при разрыве составляет 500—700%. С повышением температуры каучук становится пластичным, т. е. течет. Пластичность каучука является свойством, необходимым для производства резин, так как способствует лучшей смешиваемости каучука с вулканизаторами, наполнителями, пластификаторами.

На каучук действуют органические растворители, например бензин, бензол, минеральные масла, в которых он сначала набухает, затем постепенно растворяется . Каучук поглощает воду, так как в нем содержатся вещества, растворимые в воде. Эти недостатки не имеют места в резинах, представляющих собой эластичные материалы на основе каучуков.

Для изготовления резин, применяемых в кабельной промышленности, используют также синтетические каучуки. Одним из широко применяемых синтетических каучуков является натрий-бутадиеновый СКБ . Основой его является бутадиен (или дивинил), имеющий формулу

СН2 = СН-СН = СН2

Объединение этих молекул в длинную цепочку происходит в присутствии металлического натрия. По составу и структуре синтетический каучук СКБ очень близок к натуральному каучуку.

Разновидностью. каучука СКБ является бутадиенстирольный каучук СКС, представляющий собой продукт полимеризации бутадиена и стирола. Строение молекул у этого каучука сложное, так как они соединяются не только в длинную цепочку, но и связываются между собой в поперечном направлении. Это обеспечивает повышенную механическую прочность при растяжении. Синтетический каучук хлоропреновый (наирит) обладает высокой химической стойкостью в отношении кислот и щелочей, масел и озона.

В кабельной промышленности употребляется еще бутил-каучук, который получается в результате совместной полимеризации изопрена (СзНа) и изобутилена Н2С = С(СНз)2. Характерными свойствами бутил-каучука являются высокая влагостойкость, стойкость против действия озона (озоностойкость) и повышенная морозостойкость. Наибольшей морозостойкостью (до —100° С) и нагревостойкостью (+220° С) отличается кремнийорганический каучук СКТВ на основе кремнийорганических соединений.

Натуральный и синтетические каучуки в чистом виде не используются, так как они обладают малой прочностью при растяжении, недостаточной эластичностью при низких температурах и заметным водопоглощением. Для технического использования применяют резины — материалы на основе каучуков. Резины содержат от 30 до 60% каучуков. Кроме каучуков, в резины вводят вулканизаторы (сера и др.), ускорители (тиурам, каптакс), стабилизаторы (противостарители), наполнители (сажа, каолин, мел и др.), мягчители (парафин и др.) и некоторые другие вещества (красители, активаторы). В результате тщательного смешивания перечисленных исходных материалов с каучуком получают резиновую смесь или сырую резину.

Способом горячего выдавливания (шприцевания) из сырой резины получают сплошную изоляцию на проводах. Таким же способом получают наружные защитные шланги на кабелях. Чтобы сырая резина приобрела эластичность, механическую прочность, морозостойкость и другие необходимые свойства, ее подвергают вулканизации— процессу тепловой обработки резинового слоя на проводах при температуре 140—200°С в зависимости от состава резиновой смеси и способа вулканизации. В процессе вулканизации сера или другое вещество (тиурам) вступает в химическую реакцию с молекулами каучука, связывая их друг с другом поперечными мостиками. Это придает резинам большую механическую прочность по сравнению с каучуком. Непрореагировавшая с молекулами каучука сера, оставаясь свободной, с течением времени выделяется на поверхности резины и может вступать в реакцию с металлами, находящимися в соприкосновении с резиной. В случае использования резины для изоляции медных проводов в результате такой реакции образуется сернистая медь CuS, вредно действующая на резину. Поэтому резину накладывают на луженую медную проволоку.

Наряду с вулканизаторами (сера, тиурам) в резину входят другие вещества, назначение которых весьма разнообразно. Одни из них ускоряют процесс вулканизации (ускорители), другие улучшают пластичность (мягчители и пластификаторы), третьи способствуют длительному сохранению свойств резины (стабилизаторы).

Назначение электроизоляционных и защитных (шланговых) резин требует, чтобы они обладали определенными механическими и физико-химическими свойствами. Основными механическими характеристиками резин являются предел прочности стр и относительное удлинение при растяжении. Относительное удлинение при растяжении характеризует эластичность резины, т. е. показывает, до какой длины может быть растянут образец.

Из физико-химических характеристик наиболее важными являются сопротивление старению, стойкость к действию различных жидкостей, теплостойкость, морозостойкость и водопоглощение. При старении резины ухудшаются ее механические и электроизоляционные свойства. В процессе старения резина подвергается воздействию температуры, окислению и другим факторам. Степень старения определяется изменением предела прочности при растяжении и относительного удлинения при растяжении и выражается коэффициентами старения

![]()

где Ci — предел прочности образца резины при растяжении после старения в течение 96 ч (шланговые резины) и 120 ч (электроизоляционные резины); а2— предел прочности образца резины при растяжении до старения; ер1 — относительное удлинение образца резины при растяжении после старения в течение 96 или 120 ч; ер2 — относительное удлинение образца резины при растяжении до старения.

Коэффициенты К и С2 определяются при ускоренном тепловом старении, заключающемся в выдержке образцов резины в течение четырех суток в термостате при температуре 120° С (для теплостойких резин) и при 70°С (для обычных резин). У электроизоляционных резин Ci = 0,7—0,8, а у шланговых (защитных) резин К = = 0,85—0,98.

Теплостойкость и морозостойкость резин определяют температурами, при которых еще сохраняются их механические свойства — гибкость и эластичность.

Морозостойкость резины определяется тем значением низкой температуры, при которой появляется хрупкость резины. Для резин на натуральном каучуке эта температура в пределах 30—50° С ниже нуля. У некоторых вулканизированных резин на синтетических каучуках морозостойкость недостаточна, т. е. хрупкость появляется при более высоких температурах. В целях повышения морозостойкости таких резин в них вводят пластификаторы — маслообразные жидкости (дибутилфталат, трикрезилфосфат и др.). Наибольшей морозостойкостью (—100°С) обладают резины на кремнийорганическом каучуке, но они вулканизируются при более высоких температурах (180—200°С). На все вулканизированные резины заметно влияют кислород и особенно озон (03), которые вызывают процессы окисления. В результате этого на резиновой изоляции проводов появляются трещины, что резко снижает ее механическую и электрическую прочность.

В зависимости от назначения выпускаются типы электроизоляционных резин, приведенные в табл. 42.

Сортамент электроизоляционных резин

Электрические характеристики электроизоляционных резин следующие: ри=1013-М014 ом-см; е=3,5ч- 4,5; %6=0,0084-0,02; E'пР = 20—30 кВ/мм.

Резины, применяемые для изоляции жил высоковольтных кабелей (на напряжение выше 1000 В), должны обладать повышенной электрической прочностью (до 35—45 кВ/мм) и стойкостью к озону. Этим требованиям удовлетворяют резины па основе смеси натурального и бутадиенстирольного каучуков.

Кроме электроизоляционных, выпускаются шланговые резины следующих типов: РШ-1, РШ-2, РШН-1 и РШН-2.

Шланговые резины отличаются повышенной механической прочностью при растяжении: (тр = 50-М10 кГ/см2. Резины РШН-l и РШН-2 обладают маслобензостойкостью и не распространяют горение.

Эбонит— (твердая резина) получается, если в натуральный или синтетический каучук ввести большее количество (30—50% по отношению к каучуку) вулканизирующего вещества — серы. Эбонит имеет черную окраску и обладает хорошими механическими и электрическими характеристиками, а также хорошо поддается механической обработке.

Недостатками эбонита, ограничивающими его применение в электротехнике, являются малая теплостойкость и снижение поверхностного электрического сопротивления под действием света вследствие окисления свободной серы и образования ее электропроводящих соединений. Такие соединения необходимо удалять промыванием поверхности эбонитовых деталей нашатырным спиртом.

Основные характеристики эбонита: плотность 1,2 -и 1,4 г/см3; ор=400ч-500 кГ/см2; а„=700ч-1000 кГ/см2; р„=10+15- 10+16 ом-см-, е=2,7ч-3,0 (при f=106 Гц); tg б=0,006ч-0,015 (при f = 106 Гц); теплостойкость (по Мартенсу) 55-65°С.