§ 68. Электроизоляционные пластмассы

Пластическими массами или пластмассами называются материалы, способные в исходном состоянии приобретать пластичность, т. е. легко воспринимать заданную форму какого-либо изделия и ее сохранять. Пластмассы в подавляющем большинстве являются материалами органического происхождения. Они состоят из связующего вещества, наполнителей, пластификаторов, красителей и стабилизаторов.

Связующими веществами являются синтетические смолы*. В качестве наполнителей обычно используют древесную муку, слюдяной порошок, асбестовые и стеклянные волокна, бумагу и ткани. Наполнители, будучи связаны и пропитаны синтетическими смолами или другими связующими веществами, обусловливают повышенную механическую прочность пластмасс и увеличивают их нагревостойкость (стеклянные и асбестовые волокна), а также уменьшают объемную усадку пластмассовых изделий.

*В пластмассах неорганического происхождения в качестве связующих используют стекло, портландцемент и др.

Пластификаторы вводятся в пластмассы для уменьшения их хрупкости, а также для повышения их морозостойкости. Однако будучи введены в больших количествах, они приводят к понижению теплостойкости и механической прочности пластмассовых изделий. В качестве пластификаторов применяют высококипящие, маслообразные синтетические жидкости (трикрезилфосфат, диметилфталат и др.) и другие вещества.

Красители придают пластмассам и изделиям из них определенную окраску. В электроизоляционные пластмассы красители вводят редко, так как они ухудшают электроизоляционные свойства пластмасс.

Стабилизаторы — вещества, способствующие длительному сохранению основных свойств пластмасс.

В зависимости от физико-химической природы связующего (смолы и др.) пластмассы и изделия из них разделяют на термопластичные и термореактивные. Термопластичные пластмассы после прессования переходят из пластического в твердое состояние лишь после их охлаждения, но при нагревании вновь размягчаются, т. е. становятся пластичными. Термореактивные пластмассы переходят при горячем прессовании в твердое состояние и в дальнейшем не размягчаются при нагревании.

Термопластичными являются пластмассы на основе полистирола, поливинилхлорида и других термопластичных связующих. Термореактивными являются пластмассы на основе бакелитовых и других смол.

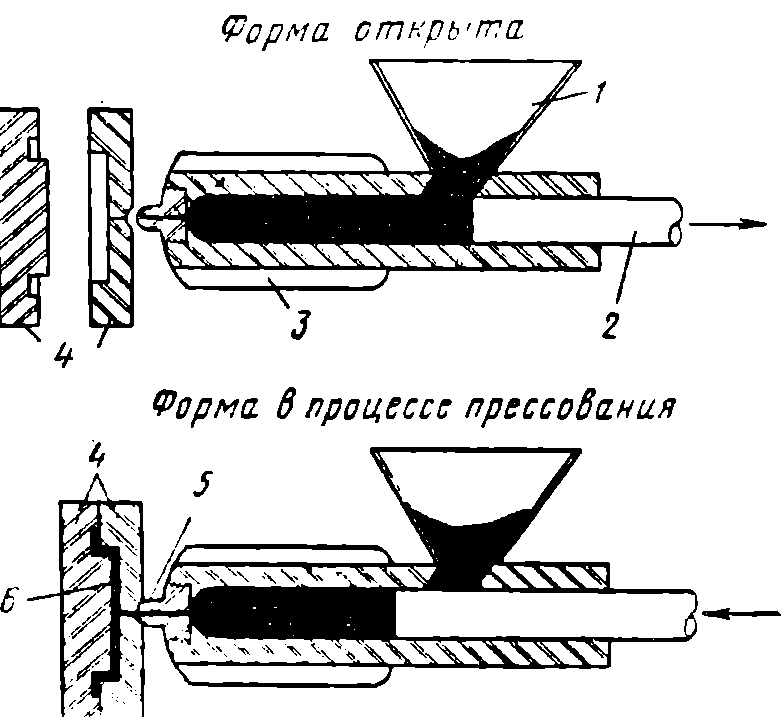

Рис. 119. Пресс-форма (разрез):

1 — верхний пуансон, 2— прессуемое изделие, 3 — матрица, 4—плита пресса, 5 — шток выталкивателя, 6 — нижний пуансон (выталкиватель)

Есть пластмассы холодного прессования, которые прессуются без нагрева, но полученные из них изделия необходимо затем запекать в печах при повышенных температурах, т. е. подвергать тепловой обработке.

Литые пластмассовые изделия обычно не имеют наполнителей. Они изготовляются методом литья под давлением.

Изделия из пластмасс получили широкое распространение. Этому способствуют их малая плотность (1—3,5 г/см3), высокие физико-механические свойства и простота изготовления из них изделий сложной формы. Метод прессования изделий из исходной порошкообразной массы — пресс-порошка позволяет получить изделия с помощью простых операций за небольшое время. Поэтому пластмассы — это материалы массовых изделий, таких как выключатели, патроны, кнопочные переключатели, каркасы катушек и т. п.

Пластмассовые изделия прессуют из пресс-порошков, которые производят заводы-поставщики. Пресс-порошки представляют собой порошкообразные вещества, состоящие из связующего (смолы и др.), наполнителей, красителей и других веществ, входящих в состав пластмассы.

Прессование изделий осуществляется с помощью гидравлических прессов в специальных приспособлениях, называемых пресс-формами (рис. 119).

Пресс-порошок в определенном количестве загружается в подогреваемую пресс-форму. Пресс-формы для массовых изделий малого габарита имеют несколько гнезд, что позволяет за одно прессование получить сразу несколько изделий. Дозировка и засыпка порошка в пресс-форму осуществляется автоматически. Иногда для удобства прессования из пресс-порошка вначале изготовляют заготовки — круглые таблетки, прессуемые при относительно небольших давлениях. Их затем подогревают и закладывают в стальные пресс-формы, в которых окончательно оформляют изделие прессованием.

На рис. 120 показам разрез гидравлического пресса. Пресс-форму, наполненную пресс-порошком или изготовленными из него таблетками, устанавливают на нижнюю неподвижную плиту 7 и с помощью воды, подающейся под давлением в цилиндр 1, на пресс-форму опускают подвижную плиту 3 с пуансоном. Разогретый порошок или таблетка сжимается, растекается в пресс-форме, и изделие отпрессовывается. Для каждого вида пластмассы и каждого изделия устанавливается время запрессовки, удельное давление и температура прессования.

Рис. 120. Гидравлический пресс (разрез):

1 — рабочий цилиндр, 2 — рабочий плунжер, 3—подвижная плита. 4 — колонны, 5 — выталкивающий цилиндр, 6 — выталкивающий плунжер, 7 — неподвижная плита, 8 —цилиндр обратного действия (поднимает подвижную плиту после прессования), 9 — плунжер обратного действия

Если прессуется изделие из термореактивной пластмассы, то нагретая и отпрессованная в изделие пластмасса за время пребывания под прессом переходит в неплавкое состояние. В этом случае изделие можно извлечь из пресс-формы после снятия давления, не дожидаясь его охлаждения. Это экономит энергию па повторный нагрев пресс-формы и сокращает время на прессование.

При прессовании изделий из термопластичной пластмассы этого сделать нельзя, так как изделие находится до его охлаждения в пластическом состоянии. В этом случае отпрессованное изделие должно еще пробыть некоторое время в пресс-форме, пока она не охладится проточной водой, которую пропускают через внутренние каналы пресс-формы. Пластмассовые изделия изготовляют и другими способами.

Из термопластичных пластмасс изделия изготовляются также методом литья. На рис. 121 показана схема литьевой машины. Из бункера 1 термопластичный материал подается в камеру 3 для подогрева до пластического состояния. Затем плунжером 2 он выдавливается через сопло 5 в охлаждаемую пресс-форму 4. Здесь изделие 6 формуется и охлаждается, после чего пресс-форма размыкается и изделие извлекается из нее.

Рис. 121. Схема работы машины для пресс-литья:

1 — бункер, 2 — плунжер, 3 — камера для подогрева, 4 — пресс-форма, 5 — сопло, 6 — изделие п пресс-форме

Изделия простой формы — трубки, стержни, прутки можно получать методом непрерывного выдавливания (экструзии) подогретой массы бесконечным винтом через сопло. На рис. 122 представлена схема основной части такой машины.