§ 50. Очистка и сушка электроизоляционных масел

Несмотря на меры предохранения масла от окисления, оно все же окисляется, и со временем в нем появляются твердые и жидкие продукты окисления и вода. Поэтому находящееся в эксплуатации масло необходимо время от времени очищать от примесей и воды и даже регенерировать, т. е. восстанавливать его свойства. Существует несколько способов очистки масла от примесей и воды. Воду из масла можно удалить путем испарения, нагревая масло до температуры кипения воды. Однако следует учесть, что всякое нагревание масла при наличии доступа воздуха портит его. Поэтому сушку масла производят в специальных установках под вакуумом. Этим, во-первых, устраняется в значительной степени воздух и, следовательно, кислород и, во-вторых, понижается температура кипения воды, т. е. облегчается ее испарение.

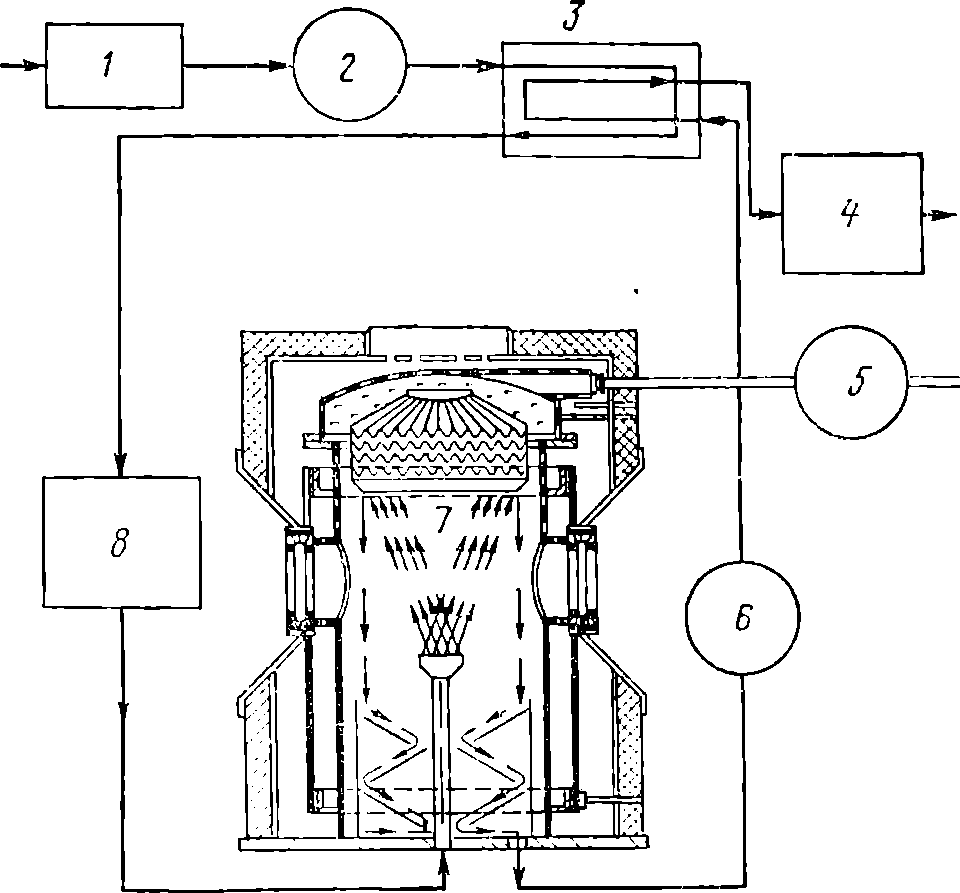

На рис. 108 показана схема сушки масла при его распылении п вакууме. Масло насосом 2 через фильтр 1, теплообменник 3 и электроподогреватель 8 подается в распыленном состоянии в вакуумный котел 7, откуда откачиваются пары воды и газа (вакуумным насосом 5). Далее масло подается насосом 6 через теплообменник 3 и фильтр-пресс 4, а затем поступает непосредственно в трансформатор или в тару. В этом случае масло освобождается от воды и от примесей.

Рис. 108. Схема сушки масла распылением под вакуумом:

1 — предварительный фильтр, 2 — насос, 3 — теплообменник,

4 — фильтр-пресс, 5 — вакуумный насос, б — насос, 7 — вакуумный котел, 8 — электроподогреватель

От твердых примесей масло можно очистить при помощи центрифуги, где твердые частицы, имеющие больший удельный вес, чем масло, отбрасываются к стенкам центрифуги и удаляются. Масло здесь подвергается разделению па тонкие пленки, поэтому имеется опасность его окислить, так как для лучшей очистки и понижения вязкости масло через центрифугу пропускают в нагретом состоянии (до 40—60°С).

В современных центрифугах удаление примесей из масла производят тоже под вакуумом.

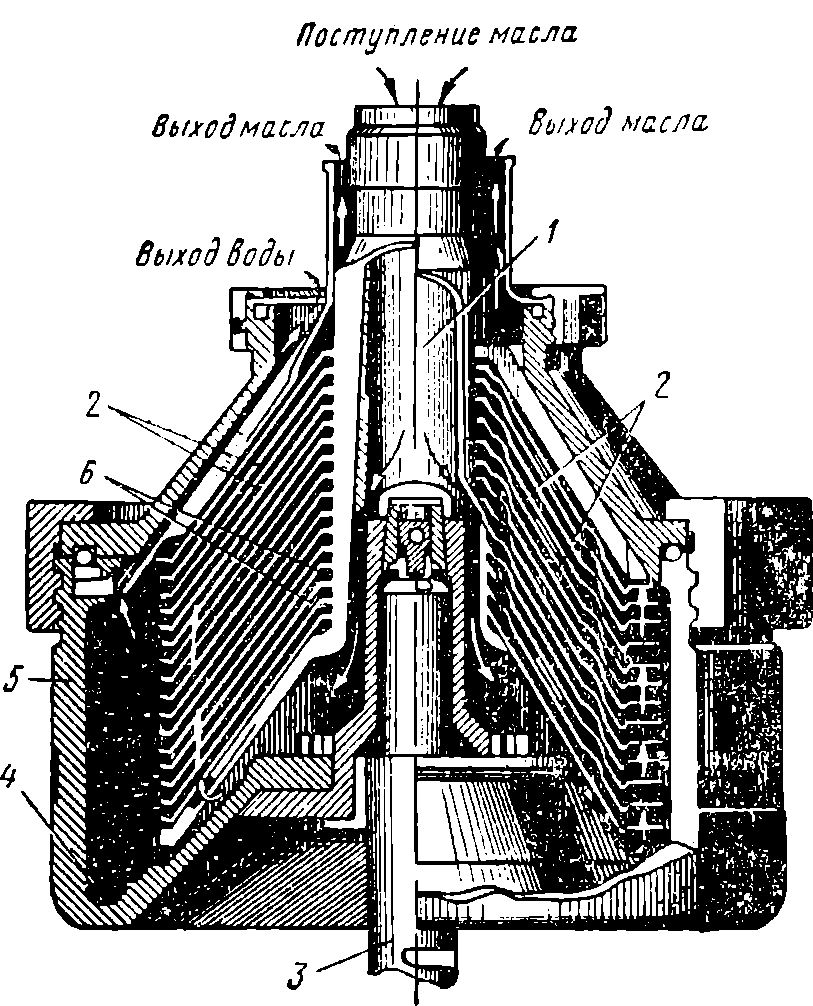

На вал 3 центрифуги в барабане (рис. 109) насажены металлические конические тарелки 2. Они расположены на расстоянии долей миллиметра одна от другой.

Процесс очистки масла центрифугой от загрязняющих его твердых частичек (процесс осветления) называется кларификацией.

Удаление же центрифугой воды носит название пурификации масла. Для этих двух процессов тарелки барабана собираются несколько различно. На рис. 109 показан разрез центрифуги, где слева показана сборка тарелок для кларификации, а справа — для пурификации. Грязное масло в обоих случаях поступает сверху в центральный канал 1 и из него входит в корпус 5 снизу, а затем поднимается вверх, разливаясь по тарелкам 2.

Рис. 109. Центрифуга для очистки масла:

1 — вал центрифуги, 2 — центральный канал, 3 — диски (тарелки), 4—корпус центрифуги, 5— грязевик, 6 — отверстия о тарелках

В случае кларификации масло поступает на тарелки с периферии и, двигаясь к центру, попадает в отверстия 6 тарелок, затем поднимается по этим отверстиям к выходу. Твердые же частицы, скользя по нижней поверхности вышележащей тарелки, отбрасываются к стенкам корпуса 5, а затем попадают в камеру загрязнения (грязевик 4), где остаются до конца операции. После остановки центрифуги осевшие примеси удаляются.

В случае пурификации влажное масло поступает сразу в отверстие тарелок, которые расположены ближе к периферии, и разливается по тарелкам 2, направляясь к их центру, вода же отбрасывается в камеру 4 и сразу удаляется из центрифуги. Для осуществления этого режима центрифугу предварительно заполняют теплой водой.

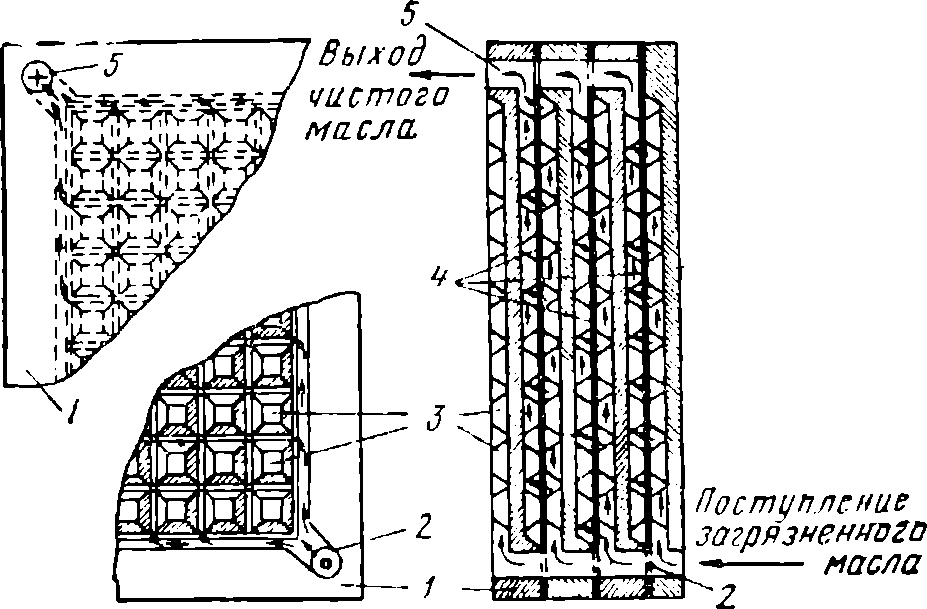

От воды и твердых частичек примесей масло очищают также пропусканием его через картонные фильтры с помощью насоса, который создает давление 3—5 атм. Такая установка называется фильтр-прессом (рис. 110). Листы фильтровального картона 4 закладывают между выступами 3 металлических рам 1, которые на противоположных углах по диагонали имеют отверстия 2 и 5. Эти отверстия совмещаются и составляют два капала. Через один канал масло поступает, разбиваясь между рамами на отдельные слои и проникая через поры в картоне, через другой канал — сливается. Таким образом, все картонные листы пропускают масло одновременно. На поверхности листов фильтровального картона оседают грязевые частички, а влага впитывается порами и капиллярами картона.

Для повышения скорости прохождения масла через картонные фильтры его нагревают до 40—50° С и прогоняют под давлением —5 атм. С загрязнением картонных листов давление начинает увеличиваться до 6—8 атм, тогда фильтр-пресс останавливают и заменяют листы картона. Обычно картон меняют через 4 ч работы, а в случае очень сильно загрязненного масла — через каждый час.

Рис. 110. Схема устройства фильтр-пресса:

1 — металлические рамы, 2 — входной канал фильтр-пресса, *

3 — выступы рам, 4 — фильтровальный картон, 5 — выходной канал фильтр-пресса

Загрязненные листы картона промывают и высушивают при 80° С в течение суток, после чего их снова пускают в работу. Фильтр-пресс обеспечивает хорошую очистку масла от примесей и от влаги и по обслуживанию он значительно проще центрифуги.

§ 51. Регенерация электроизоляционных масел

С увеличением степени старения масла увеличивается его кислотное число. Если кислотное число в масле достигает величины 0,4—0,50 мг КОН/г, то масло регенерируют. Это осуществляется в основном при помощи адсорбентов — веществ, обладающих способностью адсорбировать, т. е. поглощать продукты старения масла и влагу. Кроме природных адсорбентов, в качестве которых используют мелкораздробленные отбеливающие глины, применяют силикагель (особый вид кремниевой кислоты) и активную окись алюминия, которые дороже природных адсорбентов.

Адсорбент тем эффективнее, чем мельче его частички, но особенно тонкого помола добиваться не следует, так как тогда частички будут плохо оседать в масле. Обычно размер частичек определяется ситами с количеством отверстий 1000—2500 на 1 см2. Перед употреблением адсорбент должен быть просушен при температуре 150—200° С. Количество адсорбента обычно составляет 10—15% веса масла.

Очистку масла адсорбентами производят двумя способами: контактным и перколяцией. Контактный способ состоит в том, что в нагретое масло вводится адсорбент и смесь тщательно перемешивается, отстаивается и фильтруется. При перколяции очистка масла происходит непрерывно. Нагретое до 80—100° С масло поступает в металлический цилиндр снизу, через сетчатое дно, на которое закладывают определенный слой адсорбента. При такой подаче масла фильтр не забивается мелкими частицами адсорбента и воздух быстрее вытесняется из цилиндра. В процессе очистки целесообразно отбирать из нижней части фильтра 10—20% адсорбента и заменять его новым.

В случае сильно постаревшего масла регенерацию природными отбеливающими глинами совмещают с химическими способами очистки. Таким является щелочноземельный метод, который состоит в следующем. Масло обрабатывают 3—5-процентным раствором едкого натра, перемешивают и дают отстояться. Затем спускают образовавшуюся эмульсию и непрореагировавшую щелочь. После этого масло промывают дистиллированной водой, обрабатывают отбеливающей глиной и пропускают через фильтр-пресс или центрифугу.

Более полное химическое восстановление масла осуществляется по кислотно-щелочноземельному методу. В этом случае в регенерируемое масло вводят 0,5—1,5% крепкой серной кислоты, которая связывает все нестойкие соединения и переводит их в кислый гудрон. Отстоявшееся после этого масло обрабатывают щелочью для нейтрализации органических кислот и остатков серной кислоты. Затем масло промывают дистиллированной водой и обрабатывают адсорбентами, после чего фильтруют через фильтрпресс или пропускают через центрифугу.

В заключение следует отметить один крупный недостаток всех нефтяных электроизоляционных масел, заключающийся в их горючести и в выделении из них под действием электрической дуги газообразных продуктов распада (водород, этилен, метан и др.). Эти газы могут образовать взрывоопасные смеси с воздухом. Поэтому в ряде случаев нефтяные масла заменяют негорючей синтетической жидкостью — соволом или применяют трансформаторы с сухой негорючей изоляцией.