§ 86. Минеральные диэлектрики

Из минеральных диэлектриков наибольшее применение получили кварц, мрамор, асбест и асбестоцемент.

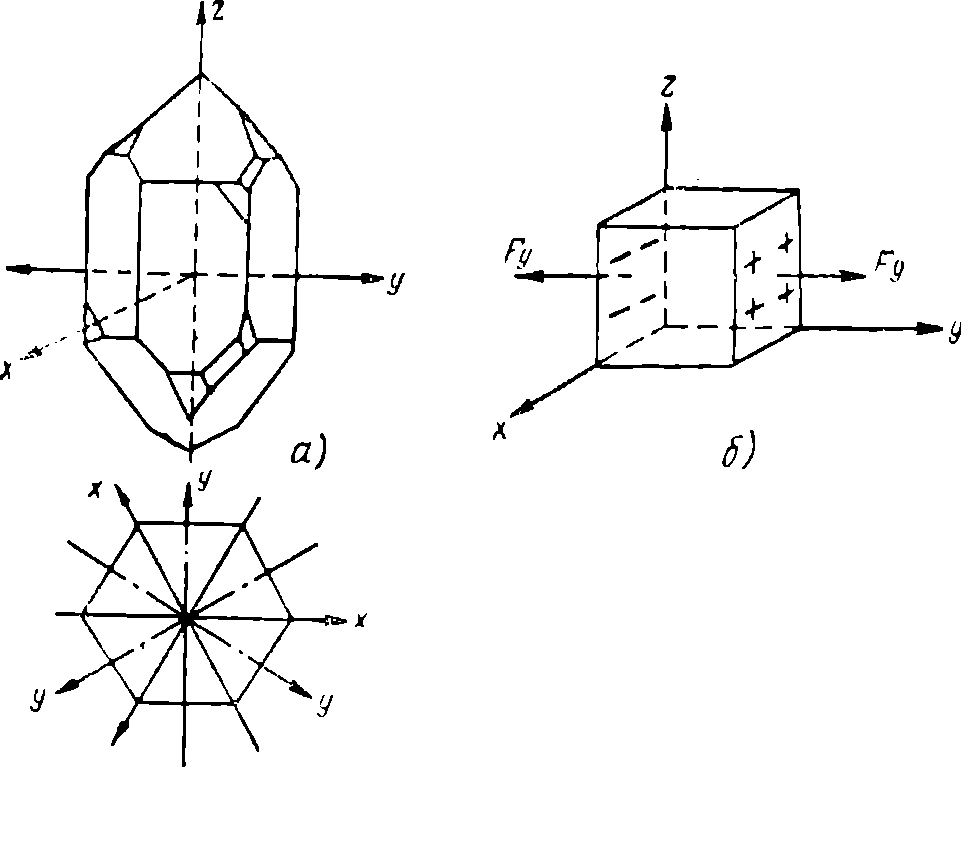

Рис. 153. Кристалл кварца:

а — общий вид кристалла и его главные оси, б — поляризация кубика, вырезанною из кристалла кварца, В — сечение кристалла, перпендикулярное оси Z

Кварц представляет собой естественный минеральный диэлектрик, обладающий весьма высокими электроизоляционными свойствами. Различают кварц кристаллический и аморфный.

Кристалл кварца имеет структуру в виде шестигранных призм, заканчивающихся пирамидами. Он обладает различными диэлектрическими свойствами в зависимости от направления в кристалле (рис. 153). Величины диэлектрической проницаемости соответствуют указанным выше направлениям: ви = 4,58 и е,=4,41. Тангенс угла диэлектрических потерь кристаллического кварца tg6 = 3-10-4.

Кристаллический кварц является пьезоэлектриком, т. е. при механических воздействиях — растяжении или сжатии — он приобретает па сторонах пластинки (определенным образом вырезанной из кристалла) электрические заряды противоположного знака, а по приложении переменного напряжения пластинка кварца начинает вибрировать.

На рис. 153, а изображен общий вид кристалла, а на рис. 153, б — его сечение, перпендикулярное оси Z с указанием направлений осей X и У. Если вырезать из кристалла кубик, ребра которого параллельны осям кристалла X, Y, Z и подвергнуть его растяжению по какой-либо оси, например, по оси У, то на перпендикулярных к этой оси гранях кубика появятся равные по величине, по противоположные по знаку, электрические заряды (рис. 153, В). Если же по этому направлению сжать кубик, то противоположные заряды поменяются местами, это явление называется прямым пьезоэффектом. Если кубик (или пластинку) кварца подвергнуть воздействию внешнего переменного электрического напряжения, то он будет сжиматься и растягиваться, т. е. в нем будут создаваться упругие деформации, в результате которых он будет вибрировать. Эго явление носит название обратного пьезоэффекта. Пьезоэлектрические свойства кристаллического кварца широко используются для создания ультразвуковых колебаний.

Применение же электроизоляционных изделий из плавленого кварца ограничивается из-за высокой температуры плавления кварца (1800—2000° С) и сложности обработки кварцевого стекла. Из кварцевого стекла изготовляют нити, пряжу и кварцевые стеклянные ткани, отличающиеся высокой нагревостойкостью.

Мрамор — минерал, состоящий в основном из углекислого кальция (СаСОз), кальцита и примеси углекислого магния или магнезита. Электроизоляционные свойства мрамора невысоки.

Мрамор гигроскопичен и поэтому для использования в качестве электроизоляционного материала его шлифуют и пропитывают органическими веществами — парафином или лаками.

Мрамор сравнительно легко поддается механической обработке, т. е. распиливается, сверлится, шлифуется, по хрупок и при обработке выкрашивается.

Положительным свойством мрамора является его негорючесть, но предельная температура использования мрамора составляет 110—120° С. При длительном воздействии на мрамор более высоких температур он становится хрупким.

Из мрамора изготовляют различного рода распределительные доски и основания для рубильников и щитков с предохранителями в установках на напряжение до 500 В.

Асбест (горный лен) представляет собой природный минерал, характерным свойством которого является его волокнистое строение. Волокна легко расщепляются на тонкие отдельные волоски диаметром в тысячные доли миллиметра и длиной до нескольких сантиметров.

Для изготовления различных электроизоляционных материалов (бумаги, пряжи, лент, картона) используется преимущественно хризотиловый асбест, представляющий собой силикат магния (3MgO-2SiO2-2H2O). Он содержит химически связанную воду и является гигроскопичным материалом. Волокна асбеста не впитывают воду, но покрываются водяной пленкой. В результате этой гигроскопичности и наличия в асбесте различных примесей электрические свойства асбестовых материалов (асбестовые бумаги и ткани) невысоки: (рг =109 ом-см2 Еир=1ч-2 кВ/мм). Основным достоинством асбеста является его высокая нагревостойкость и негорючесть. При температуре около 1150° С асбест плавится. Рабочая температура асбеста 450° С. При температуре выше 450° С из асбеста начинает удаляться химически связанная вода и волокна его теряют механическую прочность.

Основные характеристики асбеста: плотность 2,3ч-2,6 г/см3; <Тр=300-н400 кГ/см2.

Из асбестовых волокон изготовляется электроизоляционная бумага толщиной 0,2-=-0,5 мм. Для повышения механической прочности асбестовой бумаги в нее вводят небольшое количество хлопчатобумажного волокна. Кроме того, выпускают бумаги, состоящие из волокон одного асбеста, что обеспечивает им более высокую нагревостойкость.

Асбестовый картон выпускают в листах толщиной от 2 до 12 мм. Влагопоглощение асбестовых бумаг и картонов составляет 3—4% за 24 ч.

Из асбестовой пряжи изготовляют асбестовые ткани и ленты. Асбестовые ткани выпускают шириной 1040 мм и длиной не менее 25 м. Толщина асбестовых тканей 1,2—1,9 мм.

Асбестовые ленты полотняного переплетения изготовляют из пряжи, в которой содержится около 30% хлопчатобумажных волокон, введенных с целью повышения механической прочности.

Ленты выпускают толщиной 0,25—0,6 мм и шириной 13—38 мм. Они служат для изоляции в катушках полюсов и в секциях обмоток электрических машин высокого напряжения. Там же находят применение ленты из железистого асбеста, содержащие около 8% окислов железа. Поэтому удельное объемное сопротивление этих лент сильно понижено: р=10+5-10+6 ом-см. Эти ленты применяют для выравнивания электрического поля на частях обмоток, выходящих из пазов сердечника, статора, где наблюдается концентрация силовых линий электрического поля, что может вызвать пробой изоляции обмоток.

Все асбестовые материалы применяют в пропитанном (лаками и компаундами) виде. В результате пропитки устраняется гигроскопичность асбестовых бумаг и тканей и улучшаются их электрические характеристики.

Асбестоцемент изготовляется из асбестового волокна и портландского цемента. Этот материал представляет собой неорганическую пластмассу, в которой связующим веществом является портландцемент, а наполнителем — асбестовые волокна.

Процесс изготовления асбестоцемента состоит в смешивании распущенного асбеста с цементом и водой. Тщательно перемешанную смесь отливают в листы на особой асбестоцементной машине. Сырые пластины и доски прессуют под давлением до 200 кГ/см2, после чего листы высушивают.

Марки асбестоцемента (350, 400, 450 и 500) указывают на наименьшую прочность при статическом изгибе асбестоцементных образцов. Например, для асбестоцементных досок марки 350 предел прочности при статическом изгибе — не менее 350 кГ/см2, для досок марки 400 — не менее 400 кГ/см2 и т. д.

Размеры выпускаемых досок должны составлять по длине 1200 мм, по ширине 700 и 800 мм, по толщине 4, 8, 10, 12, 15, 20, 25, 30, 35 и 40 мм. Механическая прочность досок характеризуется величиной удельной ударной вязкости, которая должна быть не менее следующих значений:

при толщине 4—8 мм — 4,0 кГ- см/см2\

» » 10—12 мм — 4,5 кГ-см/см2\

» » 15 мм —6,0 кГ-см/см2;

» » 20 мм и выше — 8,0 кГ-см/см2.

Асбестоцементные доски выпускают с необработанной и обработанной лицевой поверхностью. Длина досок 1200 мм, ширина 700 и 800 мм, толщина от 4 до 40 мм.

Водопоглощение непропитанных асбестоцементных досок большое: 15—25%. Электрическая прочность высушенных досок E Пр=1,5—2,0 кВ/мм. Поэтому асбестоцементные доски используют в электрических устройствах низкого напряжения (основания контакторов, перегородки и искрогасительные камеры в электрических аппаратах) только в пропитанном виде. Пропитку досок и других изделий из асбестоцемента производят в расплавленном парафине или битуме. Пропитку асбестоцементных изделий производят только после их механической обработки (сверление, фрезерование и др.) для того, чтобы не осталось непропитанных мест.

Перед пропиткой доски и изделия сушат при 150° С в течение 1—2 ч на каждый миллиметр толщины и затем еще не остывшие листы и изделия погружают в пропитывающую жидкость. При использовании битумов пропитку ведут при 230—240° С также в течение 1—2 ч (на миллиметр толщины материала).

Асбопласт представляет собой неорганическую пластмассу холодного прессования на основе асбестоцемента. Состав асбопласта: портландцемент 65%, асбест хризотиловый (волокна) 20%; каолин или глина формовочная 15%. Так как в состав асбопласта входит глина, прессовочные свойства его значительно выше, чем асбестоцемента. Поэтому из асбопласта можно получать (прессованием в стальных пресс-формах) электроизоляционные детали сложного профиля. Прессование изделий из асбопласта производят при удельных давлениях 500—600 кГ/см2. Отпрессованные изделия выдерживают на воздухе 14—16 ч, а затем в кипящей воде 6—8ч. Объемная усадка у асбопласта небольшая.