РАЗДЕЛ ПЯТЫЙ ЭЛЕКТРОУГОЛЬНЫЕ ИЗДЕЛИЯ, ПРИПОИ И КЛЕИ

ГЛАВА XVI.

ЭЛЕКТРОУГОЛЬНЫЕ ИЗДЕЛИЯ

§ 91. Электроугольные материалы и изделия

К электроугольным изделиям относятся щетки для электрических машин, электроды для электрических печей, контактные детали, высокоомные угольные сопротивления и некоторые другие изделия.

Электроугольные изделия изготовляют из смеси углеродистых материалов. К углеродистым материалам относятся; природный графит, нефтяной и пековый кокс, сажа, антрацит и древесный уголь. Кроме углеродистых материалов, в исходный состав некоторых электроугольных изделий входят металлические порошки: медный, свинцовый, оловянный и др. Металлические порошки применяют для изготовления металлографитных электрощеток и контактных деталей, предназначенных для работы при больших плотностях тока.

Кроме перечисленных порошкообразных материалов, в производстве электроугольных изделий применяют также связующие и пластифицирующие вещества — каменноугольные смолы и пеки. Каменноугольные смолы представляют собой жидкости, а нефтяные и каменноугольные пеки являются твердыми материалами, размягчающимися при температурах 50—140° С. Пеки очень похожи на битумы. В качестве связующих веществ применяют и синтетические смолы (бакелитовые, кремнийорганические и др.). Синтетические и каменноугольные смолы и пеки применяют также для пропитки готовых электроугольных изделий с целью повышения их плотности, механической прочности и уменьшения коэффициентов трения (у электрощеток и контактных деталей). В качестве пропиточных составов могут применяться воскообразные вещества (парафин, церезин) п металлы (олово, свинец и др.).

Все углеродистые материалы (за исключением графита и сажи) подвергают прокаливанию при температуре 1200—1300° С. Цель предварительного прокаливания — удалить из углеродистых материалов влагу, летучие вещества и тем самым уменьшить объемную усадку электроугольных изделий. Затем прокаленные углеродистые материалы измельчают в дробилках до порошкообразного состояния. В исходных порошках размер частиц колеблется от нескольких микрон до 1 мм.

Взятые в определенном соотношении исходные порошкообразные материалы (углеродистые и металлические) тщательно смешивают друг с другом в смесителях. Затем в смесь вводят связующие вещества (смолы, пеки), которые смешивают с порошкообразными материалами при температуре 110—230° С, пропуская их через специальные смесители.

Полученную после смешивания исходную электроугольную массу сушат, а затем выгружают из смесителя и после остывания до комнатной температуры размалывают и просеивают через сито. В результате этого получают прессовочный порошок (пресс-порошок). Электроугольные порошкообразные массы без связующего (сухие смеси) просеивают и сразу получают пресс-порошок. Из пресс-порошка изготовляют прессованием в стальных разъемных пресс-формах различные электроугольные изделия или заготовки (блоки), из которых механической обработкой (распиливанием и шлифованием) получают электрощетки и другие изделия.

Прессование электроугольных изделий производится при комнатной температуре или при 180—210° С (в зависимости от взятого связующего). В случае связующего, размягчающегося или полимеризующегося при повышенных температурах, прессование электроугольных изделий производится также при повышенных температурах. Прессуют электроугольные изделия при удельных давлениях от 1000 до 3000 кГ/см2.

Изготовление изделий, с большой линейной протяженностью (электроосветительные угли, блоки и др.) производят методом выдавливания нагретой пластичной исходной массы через стальной мундштук винтового пресса.

Полученные электроугольные изделия или их заготовки (блоки) подвергают высокотемпературной обработке — обжигу в специальных печах. Обжиг производится в интервале температур от комнатной до 1000—1300°С — в зависимости от состава исходной массы и получаемых электроугольных изделий.

В процессе обжига происходит спекание — соединение частиц исходных материалов и цементация их коксом, образующимся из связующих органических веществ.

В результате обжига электроугольные изделия приобретают механическую прочность и способность к механической обработке. При этом уменьшается величина их удельного электрического сопротивления. Электроугольные изделия, содержащие сажу, кокс и другие неграфитовые компоненты, после обжига подвергают дополнительной термической обработке (при 2400—2800° С), называемой графитизацией. При этом неграфитовые компоненты в изделиях превращаются в графит, а большинство примесей испаряется. В результате графитизации электрощетки (группы ЭГ) и другие изделия приобретают некоторую мягкость, уменьшается коэффициент трения и резко снижается удельное электрическое сопротивление изделий.

Полученные после графитизации и механической обработки (резка, шлифование) электроугольных изделия обладают значительной пористостью (до 30%). Поэтому их подвергают пропитке расплавленными пенами, лаками (бакелитовый и др.) или воскообразными веществами, а п некоторых случаях и расплавленными металлами (олово, свиней и др.). Перед пропиткой электроугольные изделия сушат, чтобы удалить из них влагу.

Пропитка электроугольных изделий производится при температурах 80—200° С и выше, когда пропитывающее вещество находится в жидком состоянии. Пропитка имеет целью устранить пористость и уменьшить гигроскопичность электроугольных изделий, а иногда ввести в них смазочные вещества (воскообразные). Пропитка электроугольных изделий металлами резко увеличивает их механическую прочность и повышает их проводимость.

Пропитанные и некоторые непропитанные электроугольные изделия (электрощетки и др.) подвергают механической обработке для придания им окончательной формы и чистоты поверхности. Заготовки (блоки) электрощеток и других изделий разрезают на мелкие части с помощью фрез или тонких карборундовых кругов на специальных станках. Затем в изделиях сверлят отверстия под гибкие соединительные провода.

Некоторые типы электрощеток и осветительных углей после механической обработки подвергают омеднению. Для этого часть их поверхности покрывают тонким слоем меди для создания надежного электрического контакта между телом электрощетки и щеткодержателем в электрической машине. Омеднение изделий производится гальваническим методом. Образующийся на изделиях слой меди имеет толщину 10—15 мкм.

Гибкие (многопроволочные) провода крепятся в теле электрощетки развальцовкой, конопаткой, пайкой или запрессовкой. Лучшим способом является конопатка, при которой достигается наилучший контакт между токопроводящим проводом и электрощеткой.

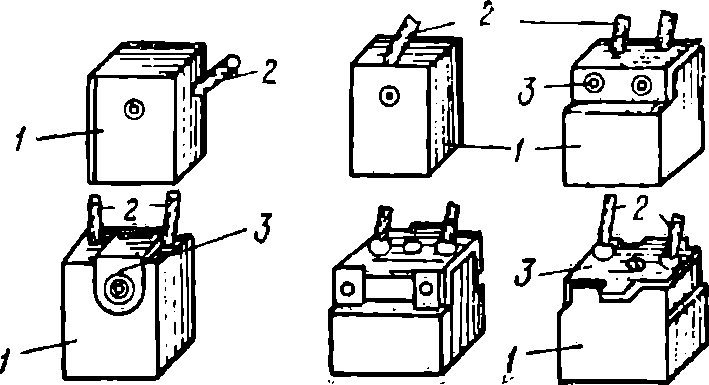

Рис. 178. Основные конструкции щеток с арматурой и токоподводящими проводами:

1 — тело щетки, 2 — токоподводящие провода, 3 — крепящие детали

У готовых электрощеток Проверяют размеры, твердость, механическую прочность, удельное электрическое сопротивление, падение напряжения между щеткой и коллектором, коэффициент трения, переходное сопротивление между токоподводящим проводом и электрощеткой и другие характеристики.

На рис. 178 показаны основные конструкции электрощеток.

§ 92. Основные свойства электроугольных изделий

Из электроугольных изделий наибольшее применение имеют электрощетки, которые чаще всего называют просто щетками.

Применяемые в настоящее время угольные электрощетки делятся на четыре основные группы: графитные, угольно-графитные, металло-графитные и электрографитированные.

Графитные щетки (марки Г-3 и Г-20) изготовляют из натурального графита без применения и с применением связующих. Графитные щетки, получаемые без связующего, после прессования не подвергают спеканию (обжигу). При применении связующих веществ (смолы) отпрессованные графитные щетки спекаются при температуре 1000—1100° С. В высокоомные графитные щетки вводится резольная смола, и после прессования они спекаются при температуре 200—400° С.

Графитные щетки обладают мягкостью и при работе вызывают незначительный шум. Они могут применяться при окружных скоростях коллектора или колец от 12 до 25 м/сек, а натурально-графитные до 70 м/сек. Удельное электрическое сопротивление графитных щеток колеблется в пределах от 10 до 45 ом-мм2/м, а у высокоомных от 200 до 1000 ом-мм2/м.

Высокоомные графитные щетки применяются в машинах высокого напряжения. Остальные сорта графитных щеток находят применение главным образом в быстроходных машинах постоянного и переменного тока (турбогенераторы и асинхронные электродвигатели). Графитные щетки обладают очень хорошими антифрикционными свойствами.

Допустимая плотность тока для всех графитных щеток (за исключением высокоомных) 7—12 а/см2, для высокоомных 5-7 а/см2. Удельное нажатие 200—250 г/см2.

Угольно-графитные щетки (марки Т2 и др.) изготовляют из графита с введением других углеродистых материалов (сажа, кокс) и связующих веществ (смолы, пеки). После прессования исходной смеси щетки (или их блоки) подвергаются спеканию при температуре 1000—1200° С. Полученные щетки омедняются в электролитической ванне.

Угольно-графитные щетки имеют повышенную твердость и механическую прочность. Они обладают некоторой абразивностью, т. е. могут сами очищать окисные пленки на коллекторах и кольцах, подверженных загрязнению (тяговые электродвигатели и др.). Эти щетки могут применяться при окружных скоростях коллектора или колец от 10 до 15 м/сек. Удельное электрическое сопротивление щеток равно 40—60 ом-мм2/м, а допускаемая плотность тока 6—8 а/см2. Удельное нажатие 250 г/см2.

Угольно-графитные щетки средней твердости находят применение в генераторах и электродвигателях небольшой и средней мощности. Щетки с повышенной твердостью применяют в электрических машинах с толчкообразной нагрузкой.

Металло-графитные щетки (марки М-1, М-3, М-6, М20, МГ6, МГС-5 и др.) изготовляют из порошков графита и меди. В некоторые из них вводят еще порошки свинца (МГС5), олова и серебра. В щетках с большой допустимой плотностью тока содержание меди доходит до 80—90%. Этим достигается уменьшение величины удельного электрического сопротивления щеток и малое падение напряжения.

Металло-графитные щетки изготовляют прессованием порошкообразных смесей графита и металлов со связующими или без них.

Отпрессованные щетки и блоки щеток спекаются в печах при температуре 700—1000° С.

Эта группа щеток отличается малым удельным сопротивлением 1—-6 ом-мм2/м, а у некоторых даже 0,03—0,25 ом-мм2/м. У щеток этой группы с пониженным содержанием меди (меньше 50%) удельное электрическое сопротивление достигает значений 5-12 ом-мм2/м (М-3). Допустимая плотность тока для щеток этой группы лежит в пределах от 12 до 25 а/см2. Удельное нажатие 180—230 г/см2.

Металло-графитные щетки применяют при окружных скоростях от 20 до 35 м/сек в автомобильных и авиационных генераторах и электродвигателях, а также в синхронных машинах и в тяговых машинах с пониженным напряжением, но при больших значениях силы тока.

Электрографитированные щетки (марки ЭГ-2а, ЭГ4, ЭГ8, ЭГ74 и др.) изготовляют из порошков графита и других углеродистых материалов (кокс, сажа) с введением связующих. После прессования и обжига (спекания) изделия поступают в электрические печи для графитизации. Процесс графитизации протекает при температуре 2500—2600° С. При этом углерод исходных материалов переводится в графит. Обогащение щеток графитом приводит к повышению их механической прочности, а также к снижению удельного электрического сопротивления и абразивности.

Электрографитированные щетки хорошо переносят толчкообразное изменение нагрузки и могут работать при больших скоростях — 40—60 м/сек.

Удельное электрическое сопротивление щеток этой группы равно 9—70 ом-мм2/м. Они применяются в электрических машинах средней и большой мощности, в машинах с изменяющейся нагрузкой и тяжелыми условиями коммутации тока (ЭГ14), в тяговых электродвигателях и в быстроходных электрических машинах со стальными кольцами (ЭГ74). Группа электрографитированных щеток имеет самую большую область применения в электротехнике.

Из других электроугольных изделий следует отметить электроды для дуговых печей и электролизных ванн, сварочные электроды, аноды для ртутных выпрямителей, электроугольные контакты и контактные детали для подвижных токосъемных устройств, электровозов, троллейбусов и т. п.

Электроугольные электроды очень стойки к электрической дуге. Они не горят, не плавятся и очень медленно окисляются при температуре дуги около 3800° С.

Технология производства перечисленных изделий в основном не отличается от технологии изготовления щеток. Удельное электрическое сопротивление электродов находится в пределах 9—14 ом-мм2/м и 42—55 ом-мм'2/м (угольно-графитные).

Электроугольные контакты изготовляют из медно-графитных и серебряно-графитных электроугольных масс. Эти изделия отличаются малым удельным сопротивлением 0,02—0,05 ом-мм2/м и тем, что они не свариваются друг с другом и с металлическими контактами в процессе работы.

Контактные электроугольные детали изготовляют прессованием или выдавливанием через мундштук. Для повышения сопротивления истиранию готовые (спеченные) контактные изделия пропитывают свинцово-оловянистыми сплавами и другими металлами.

Кроме рассмотренных, существует целый ряд других видов электроугольных изделий (электроосветительные угли, микрофонные порошки, подшипники скольжения и др.).