ГЛАВА ВТОРАЯ

КОНСТРУКЦИЙ МЕТАЛЛИЧЕСКИХ ОПОР

2-1. МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ОПОР

Металлические опоры линий электропередачи изготавливаются из стали и алюминиевых сплавов; для отдельные узлов опор применяются также отливки из стали и из ковкого чугуна.

Сталь является основным материалом, из которого изготовляются стальные опоры и различные детали (траверсы, тросостойки, оттяжки) железобетонных опор. Сталь применяется также для армирования стоек железобетонных опор и фундаментов.

Стальные опоры выполняются обычно из малоуглеродистой стали и реже из низколегированной стали. Выбирая конструктивные схемы опор и подходящие профили проката, можно получать конструкции стальных опор для любых условий и нагрузок, требующихся на линиях электропередачи.

Достоинством стальных опор по сравнению с железобетонными является высокая прочность при малом весе. К числу недостатков стали следует отнести ее подверженность коррозии, что вызывает необходимость периодической окраски; окраска требует значительных трудозатрат и вызывает неудобства в эксплуатации. Этот недостаток может быть устранен при оцинковке опор горячим способом, обеспечивающей надежную и долговечную защиту стали от коррозии.

Все строительные стали должны обладать определенными гарантированными характеристиками прочности и пластичности при различных условиях эксплуатации, определенным химическим составом, от которого зависят их свойства, а стали, применяемые для сварных конструкций — хорошей свариваемостью.

Прочность стали зависит прежде всего от содержания углерода. Однако углерод снижает пластичность и свариваемость сталей, поэтому его содержание в строительных сталях не должно превышать 0,22%. Из других примесей в стали марганец и кремний являются полезными, а сера и фосфор вредными.

Марганец, добавляемый в сталь при ее плавке в качестве раскислителя, повышает прочность стали без значительного снижения ее пластичности и одновременно уменьшает вредное действие серы. Содержание марганца в строительных сталях составляет обычно 0,3—0,8%.

Кремний, используемый также в качестве раскислителя, способствует образованию плотной структуры слитка, но ухудшает свариваемость и стойкость против коррозии; поэтому его содержание в строительных сталях не должно превышать 0,3%. .

Сера вызывает образование трещин в горячей стали, так называемую «красноломкость»; поэтому содержание серы не должно превышать 0,055%.

Фосфор вызывает хрупкость стали при низких температурах «хладноломкость»; его содержание в строительных сталях не должно быть более 0,045%.

Для повышения качества стали, прежде всего ее прочности, в сталь можно добавлять в небольших количествах хром, никель, медь и другие металлы, так называемые легирующие присадки; строительные стали с такими присадками называются низколегированными.

Конечной операцией выплавки стали является ее раскисление-удаление избыточного кислорода. По способу раскисления различают кипящую, спокойную и полуспокойную сталь. У кипящей стали процесс раскисления, связанный с образованием газовых пузырей и называемый поэтому «кипением», заканчивается в изложнице, что вызывает некоторую неоднородность состава слитка. В спокойную сталь добавляют большее количество раскислителей, благодаря чему ее затвердевание в изложнице происходит спокойно без кипения; в результате получается слиток более плотной и однородной структуры. Полуспокойная сталь получается при более полном раскислении, чем кипящая, и менее полном, чем спокойная сталь.

Для металлических конструкций, в том числе и опор линий электропередачи, применяется стальной прокат, получающийся обжатием отлитых слитков между валками в горячем состоянии — так называемой горячей прокаткой. Прокатка меняет не только форму слитка, но и его структуру и механические свойства, являясь, таким образом, продолжением металлургической обработки стали. ,

Для определения основных механических свойств строительная сталь подвергается следующим испытаниям: а) на растяжение статической нагрузкой; б) на ударную вязкость; в) на твердость. Согласно требованиям ГОСТ эти испытания должны выполняться при приемке строительных сталей. При испытаниях на растяжение пользуются стандартными образцами с рабочей частью цилиндрической или призматической формы. Испытание образцов на растяжение производится на разрывных машинах, которые, как правило, оборудованы приспособлением для вычерчивания диаграммы растяжения, дающей зависимость между нагрузкой и удлинением образца.

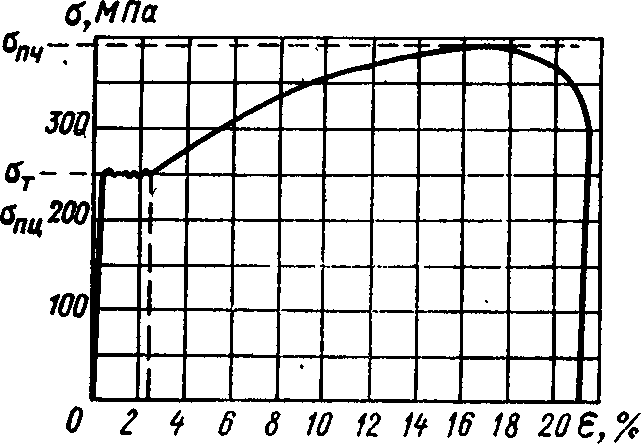

На рис. 2-1 схематически дана диаграмма растяжения, основных характеристиками которой являются: предел упругости, предел пропорциональности, предел текучести, предел прочности и относительное удлинение образца.

Пределом упругости σу называется напряжение, при котором остаточная деформация еще не обнаруживается. При механических испытаниях определяют так называемый условный предел упругости, представляющий собой напряжение, которое вызывает появление остаточной деформации заданной очень малой величины, например 0,005%.

Предел упругости определяется по формуле:

![]() (2-1)

(2-1)

здесь Ру — нагрузка, при которой начинают появляться малые остаточные деформации определенной величины; F0 — расчетное сечение образца на рабочем участке.

Рис. 2-1. Диаграмма растяжения стали

Пределом пропорциональности σпц называется напряжение, при котором отклонение от линейной зависимости между деформацией и напряжением достигает определенной величины, задаваемой техническими условиями.

Предел пропорциональности определяется по формуле:

![]()

(2-2)

где Рпц — нагрузка, при которой нарушение пропорциональности соответствует заданной техническими условиями величине.

Следует отметить, что обе эти характеристики практически совпадают друг с другом и одновременно сильно зависят от точности измерительных приборов. Чем точнее приборы, измеряющие остаточные деформации, тем меньше отличаются между собой величины σу и σпц; необходимо помнить, что, несмотря на близость численных значений пределов упругости и пропорциональности, они характеризуют различные физические свойства материалов.

Пределом текучести σт называется напряжение, при достижении которого деформации продолжаются практически без увеличения напряжения. На диаграмме растяжения имеется участок, параллельный оси абсцисс, так называемая площадка текучести. Некоторые марки стали не имеют явно выраженной площадки текучести. Для этих сталей устанавливается условный предел текучести, определяемый как напряжение, при котором остаточное удлинение достигает заданной относительной величины: Для металлов задается остаточное удлинение 0,2%, соответствующий условный предел текучести обозначается индексом σ02.

Предел текучести является основной механической характеристикой стали, исходя из которой устанавливаются нормативные сопротивления для расчета стальных конструкций. Этот предел определяет напряжение, при котором конструкция переходит из области упругой работы в область пластической работы на площадке текучести, недопустимую по условиям появления остаточных деформаций конструкций.

Относительным удлинением ε называется приращение длины образца после разрыва к ее исходной величине:

![]() (2-4)

(2-4)

Относительное удлинение характеризует пластические свойства металла.

Испытаниям на ударную вязкость подвергаются конструкции, работающие на открытом воздухе при отрицательной температуре и могущие испытывать динамические нагрузки.

Ударная вязкость стали Ак определяется путем испытания на изгиб надрезанных образцов на маятниковом копре. При испытании определяется работа удара А, расходуемая на разрушение стандартного образца.

Удельная ударная вязкость вычисляется по формуле:

![]() (2-5)

(2-5)

где F — поперечное сечение образца в месте надреза.

Для выяснения возможности перехода металла в хрупкое состояние и момента этого перехода проводят серийные испытания на ударную вязкость при постепенном понижении температуры. Температура, при которой наступает резкое понижение ударной вязкости стали, называется критической температурой хладноломкости. Для строительных сталей критическая температура хладноломкости находится в пределах от нуля до —40° С. Ударная вязкость стали зависит от толщины проката. При толщинах до 20 мм величина ударной вязкости для одной и той же марки стали изменяется мало. При увеличении толщины свыше 20 мм ударная вязкость стали уменьшается, что нужно иметь в виду при конструировании.

Пределом прочности, или временным сопротивлением σпч называется наибольшее напряжение, предшествующее разрушению образца:

(2-3)

![]()

здесь Рпч — разрушающая нагрузка.

Для стальных опор линий электропередачи применяется малоуглеродистая сталь обыкновенного качества по ГОСТ 380-71*, введенному в действие с 1 января 1972 г., а также низколегированная сталь по ГОСТ 5058—65*.

До конца 1971 г. малоуглеродистая сталь обыкновенного качества поставлялась по ГОСТ 380—60*; для опор линий электропередачи применялась сталь группы В, при поставке которой изготовитель гарантирует как механические свойства, так и химический состав.

Для опор, не имеющих сварных соединений, устанавливаемых в районах с расчетной температурой выше —35° С, применялась сталь марки ВМСт. 3кп с дополнительно гарантированной величиной изгиба в холодном состоянии и ограниченными отклонениями в химическом составе. Для районов с расчетной температурой от —35° С до —40° С опоры без сварных соединений изготовлялись из стали ВМСт. 3пс с теми же дополнительными гарантиями.

Для сварных опор, устанавливаемых в районах с температурой выше —35° С, применялась сталь ВМСт. 3пс; в диапазоне температур от —35° С до —40° С элементы толщиной до 8 мм изготовлялись из стали той же марки, а элементы толщиной более 8 мм из стали ВМСт. 3сп.

Гарантии изгиба в холодном состоянии и химического состава требовались во всех случаях. Для специальных переходных опор высотой более 50 м требовались кроме того гарантии ударной вязкости стали при температуре -20° С.

Для изготовления стальных опор линий напряжением до 110 кВ было разрешено использовать также конверторную сталь ВКСт. 3 соответствующих марок, т. е. кипящую, полуспокойную и спокойную.

В ГОСТ 380-71* прежние обозначения мартеновской и конверторной стали ВМСт. 3 и ВКСт. 3 заменены единым обозначением ВСт. 3 без указания способа выплавки, а дополнительные требования изгиба в холодном состоянии, ударной вязкости и т. д. определяются категориями стали, обозначаемыми цифрами от 1 до 6. Соответствующие цифры добавляются к обозначению марки стали после букв, указывающих способ ее раскисления.

Стали группы В категорий 2, 3, 4, 5 и 6 поставляются с дополнительными гарантиями химического состава, временного сопротивления, предела текучести, относительного удлинения и изгиба в холодном состоянии. У стали категории 2 гарантируются только вышеперечисленные параметры. У стали категории 3 гарантируется также ударная вязкость при температуре +20° С, а у стали категории 4 — при температуре —20° С. У стали категории 6 гарантируется ударная вязкость после механического старения, а у стали категории 5 — после механического старения и при температуре —20° С.

Таким образом, марка ВСт. 3псб обозначает полуспокойную сталь, поставляемую с дополнительными гарантиями химического состава, временного сопротивления, предела текучести, относительного удлинения, изгиба в холод. ном состоянии и ударной вязкости после механического старения.

Для опор, устанавливаемых в районах с расчетной температурой не ниже —30° С, следует применять сталь ВСт. 3псб.

В районах с расчетными температурами от —30° С до —40° С для изготовления болтовых опор применяется сталь той же марки ВСт. 3псб. В сварных опорах элементы толщиной до 9 мм выполняются из стали той же марки ВСт. 3псб, а элементы толщиной 10—25 мм из стали марки ВСт. Зсп5.

Опоры больших переходов, предназначенные для районов с расчетными температурами не ниже —40° С, выполняются из стали ВСт. 3псб при толщине элементов до 10 мм, а при толщинах 11—25 мм из стали ВСт. 3сп.5. Элементы переходных опор толщиной более 25 мм должны выполняться из низколегированных сталей марок 14Г2 или 15ХСНД по ГОСТ 5058—65 с гарантией ударной вязкости при температуре —40° С.

Стали всех марок, применяемые для изготовления опор линий электропередачи, должны поставляться с гарантией свариваемости.

В районах с расчетной температурой ниже —40° С стальные опоры должны изготовляться только из низколегированной стали по ГОСТ 5058—65 *. Указания по рекомендуемым маркам даны в [65].

Для переходных опор большой высоты применяются стальные бесшовные трубы, изготавливаемые обычно из стали марки 20 по ГОСТ 8732—70, а в отдельных случаях из сталей других марок.

Алюминиевые сплавы представлялись перспективными для опор линий электропередачи благодаря малому объемному весу, 27 мН/см3, который почти в три раза меньше объемного веса стали, а также благодаря хорошей стойкости против коррозии (сплавы некоторых марок). Однако в настоящее время стоимость алюминиевых сплавов как в СССР, так и за рубежом, настолько превышает стоимость стального проката, что изготовление опор из алюминиевых сплавов экономически нецелесообразно. Основные характеристики выпускаемых в СССР алюминиевых сплавов даны в [68].

Основным видом стального проката, применяемого для опор, являются равнополочные уголки по ГОСТ 8509—72;; в болтовых конструкциях опор применяются также неравнополочные уголки по ГОСТ 8510—72 (для обеспечения возможности постановки болта в более широкую полку). Уголки прокатываются длиной от 4 до 19 м, в конструкциях опор обычно применяются уголки длиной до 12,7 м (в соответствии с габаритами ванны для оцинковки). Более экономичны уголки с меньшими толщинами. Минимальная толщина уголков приближается к требуемой по условиям устойчивости полки![]() . Уголки с толщиной большей, чем минимальная, применяются в болтовых конструкциях, если это требуется по условиям работы болтовых соединений на смятие. Минимальная допускаемая толщина 4 мм; для поясов ствола обычно применяются уголки толщиной не менее 6 мм.

. Уголки с толщиной большей, чем минимальная, применяются в болтовых конструкциях, если это требуется по условиям работы болтовых соединений на смятие. Минимальная допускаемая толщина 4 мм; для поясов ствола обычно применяются уголки толщиной не менее 6 мм.

Для поясов траверс и тросостоек стальных и железобетонных опор наряду с равнобокими уголками применяются швеллеры по ГОСТ 8240—56. Швеллеры прокатываются длиной до 19 м. Стенки крупных швеллеров имеют толщину, требуемую по условиям устойчивости![]() .

.

Для фасонок, башмаков и некоторых других элементов опор применяется листовая сталь по ГОСТ 82—70 — обычно толщиной 6, 8, 10, 20, 30 и 40 мм; в случае необходимости может быть применена и сталь другой толщины.

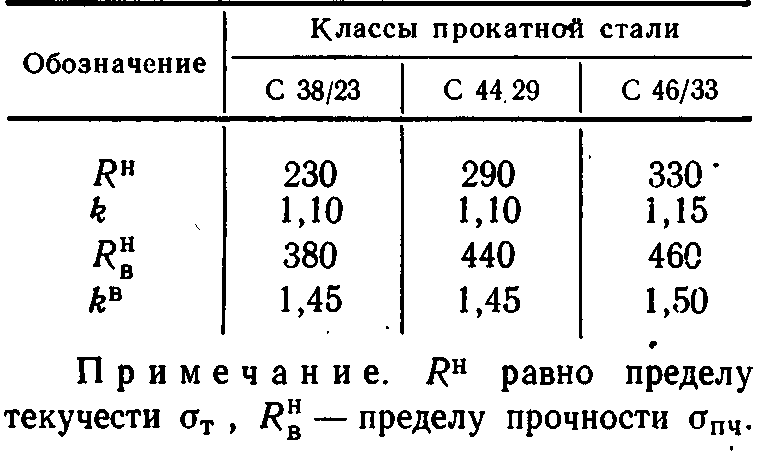

Таблица 2-1

Нормативные сопротивления (в МПа) и коэффициенты безопасности k для прокатной стали

Как правило, оттяжки опор выполняются из стальных канатов по ГОСТ 3063—66 до 3065—66.

Для сборки опор применяют болты нормальной точности по ГОСТ 7798—70, причем для районов с расчетной температурой не ниже —40° С применяются болты класса прочности 4.6, а гайки по ГОСТ 5915—70 классов прочности 4 или 5. Круглые шайбы применяются по ГОСТ 11371—68, прямоугольные шайбы — по ГОСТ 6402—70.

Для районов с расчетной температурой ниже —40° С применяются болты из низколегированных сталей, марки которых указаны в [65].

Как указано выше, в § 1-5, в расчетах конструкций принимаются расчетные сопротивления материала, получаемые путем деления нормативных сопротивлений на коэффициент безопасности.

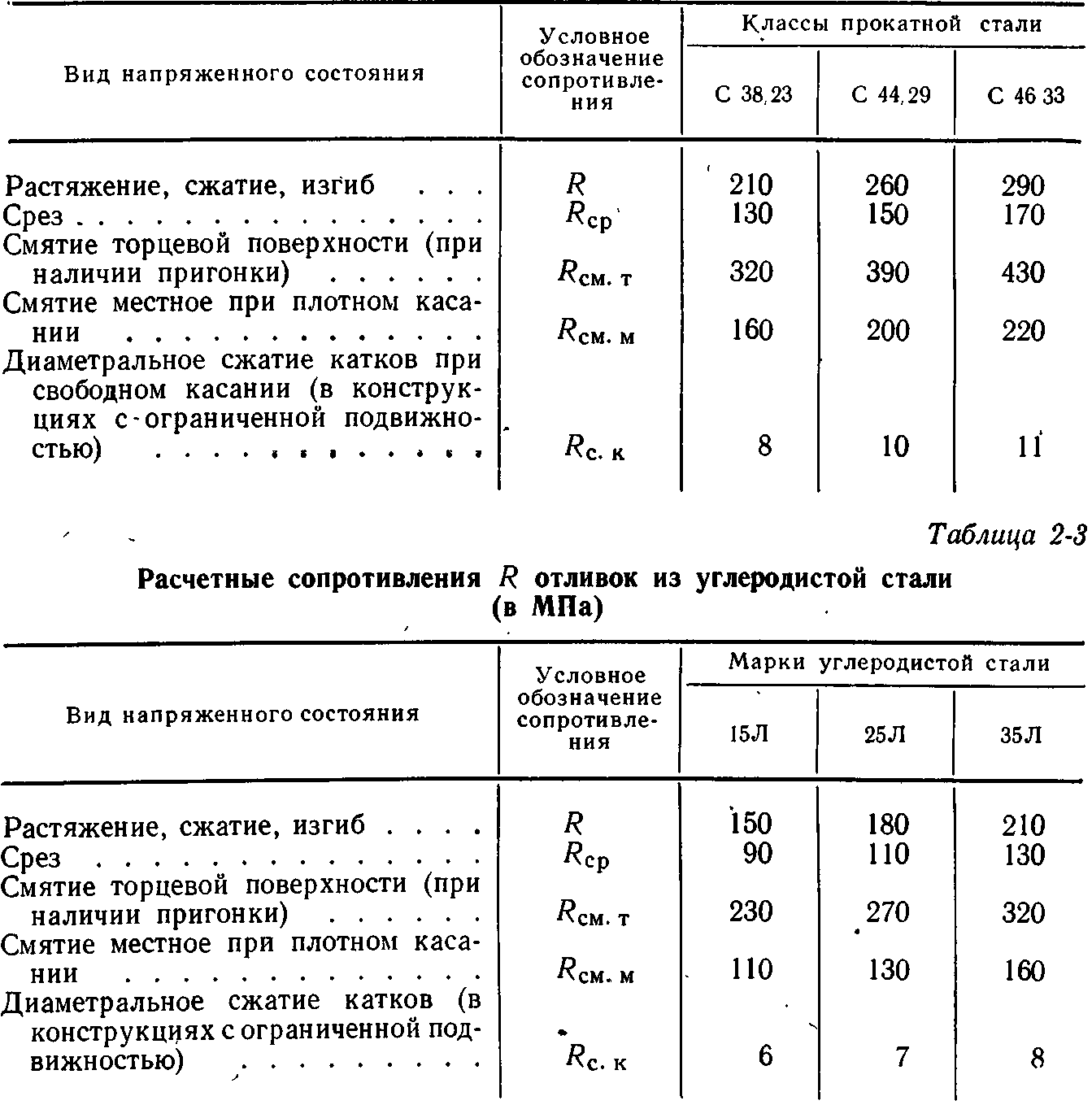

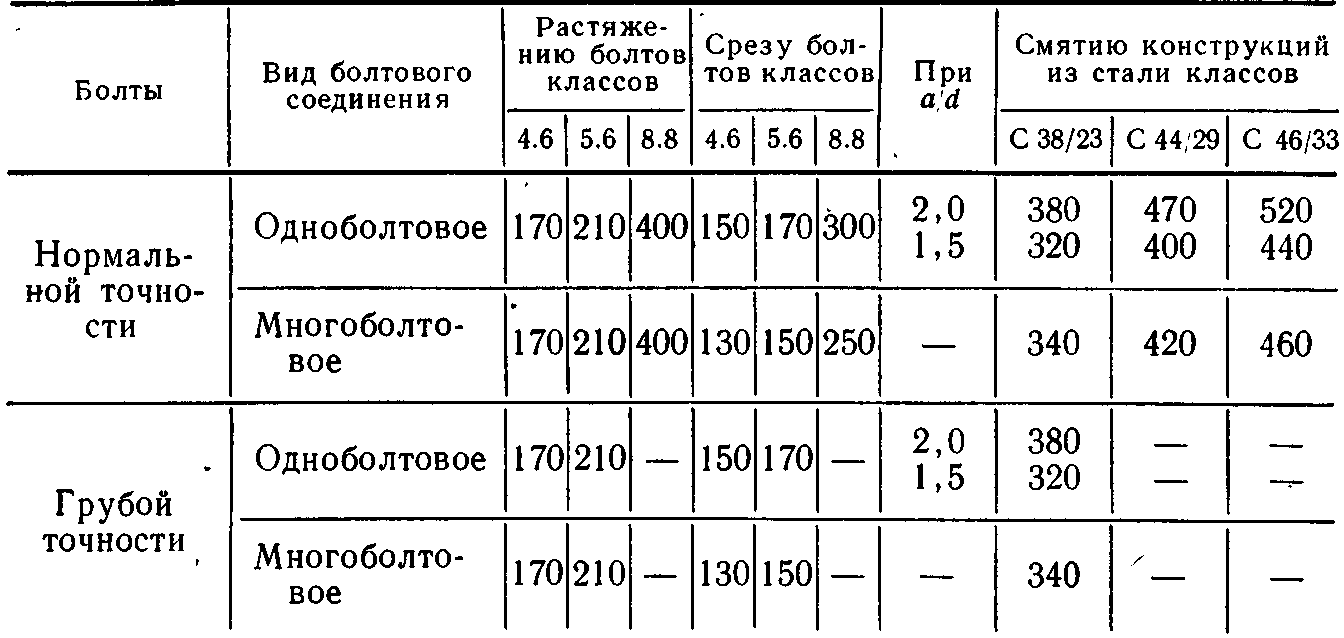

Таблица 2-2

Расчетные сопротивления R (в МПа) для прокатной стали

В табл. 2-1 приведены нормативные сопротивления и -коэффициенты безопасности для прокатной стали трех классов, применяемых в конструкциях стальных опор линий электропередачи. По новой классификации, введенной для оценки стали по ее основным механическим характеристикам, сталь обозначается буквой «С» (сталь) с последующей дробью, числитель которой показывает предел прочности, а знаменатель предел текучести в кгс/мм2.

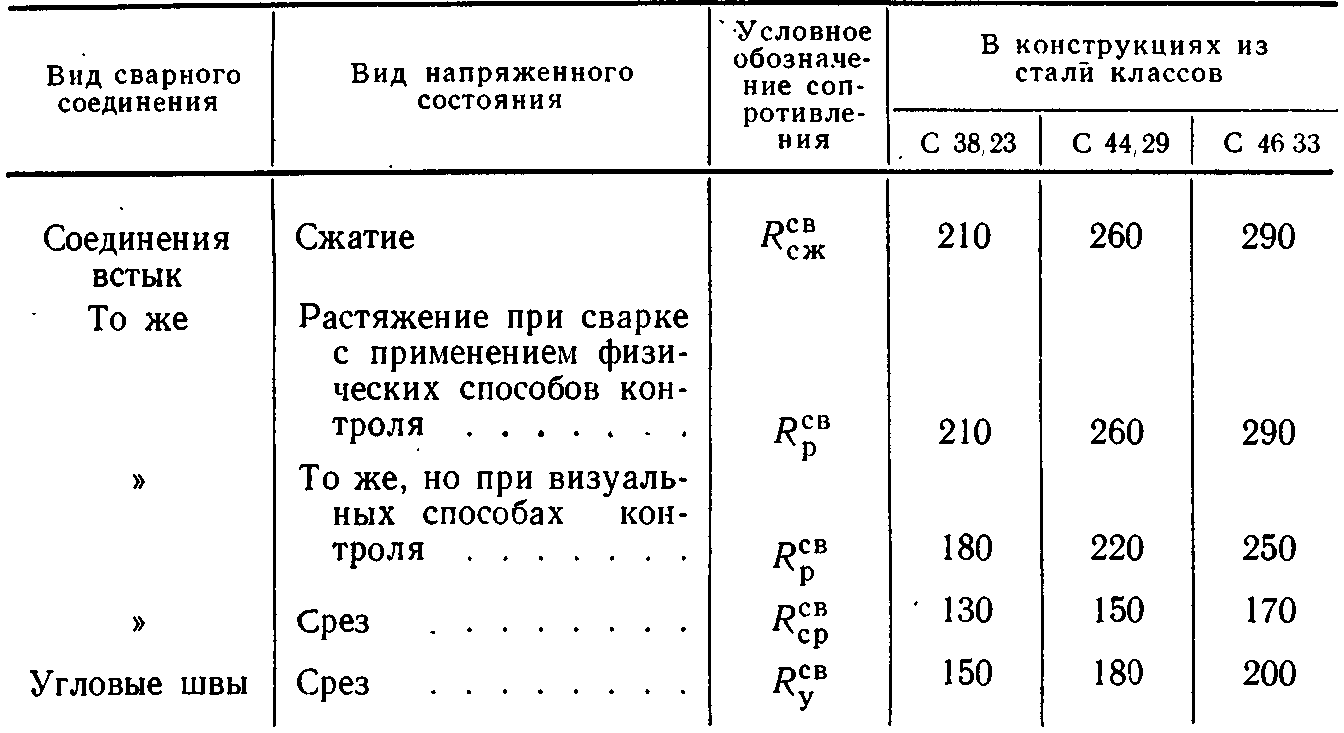

Таблица 2-4

Расчетные сопротивления Rсв сварных соединений (в МПа)

Таблица 2-6

Расчетные сопротивления болтовых соединений (в МПа)

Примечание. Величина обреза а — расстояние от оси отверстия до края элемента вдоль усилия, см; d — диаметр отверстия, см.

Расчетные сопротивления R для прокатной стали даны в табл. 2-2, для стальных отливок — в табл. 2-3, для сварных соединений — в табл. 2-4, для болтовых соединений — в табл. 2-5.