Глава IV

КОНТАКТЫ ЭЛЕКТРИЧЕСКИХ АППАРАТОВ § IV.1. НАГРЕВАНИЕ КОНТАКТОВ

Контакты аппарата являются очень важным его узлом, от правильной работы которого существенно зависит успешная работа всего аппарата. Рассмотрим соприкосновение двух контактных элементов, т. е. двух элементов контактного узла, или контактного соединения.

Рис. IV.2. Зависимость от силы сжатия в контакте числа площадок соприкосновения и суммарной площади площадок соприкосновения

Поверхность твердого тела никогда не бывает идеально гладкой. Наиболее тщательно отделанные, шлифованные и полированные поверхности все лее имеют неровности высотой 0,05—0,1 мкм. Более грубые поверхности имеют выступы до 100—200 мкм (рис. IV.1).

Рис. IV. 1. Профиль поверхности контакта, имеющей шероховатость (а) и волнистая поверхность контакта (б)

Показанные на рис. IV. 1, а выступы можно рассматривать как конусы со сферическими вершинами. На рис. IV. I, б показана волнистая поверхность. Наличие шероховатости и волнистости приводит к тому, что соприкосновение поверхностей контактных элементов всегда совершается в отдельных точках. Количество точек соприкосновения зависит от нагрузки (силы сжатия контактов), температуры, механических свойств поверхности и ее геометрического очертания.

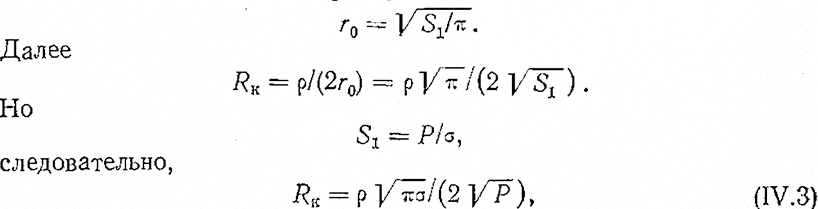

Начальное соприкосновение может происходить водной, двух или трех точках. Под влиянием силы сжатия поверхности деформируются; они сближаются, в соприкосновение входят новые точки. Часть точек (площадок) соприкосновения деформируются упруго, часть — пластически. Чем больше нагрузка, тем большее количество выступов деформируются пластически. Часто считают, что деформация поверхности контактов (площадок касания) определяется твердостью металла. Это неточно. На рис. 1V.2 показана зависимость п = f(р) и q =f(p), где п — число площадок соприкосновения; q—их площадь; р — сила сжатия (давление) в контактах. По-видимому, правильнее считать, что деформация контактов определяется напряжением смятия материала контактов. Поэтому радиус одной площадки можно вычислить из равенства

![]() (IV.I)

(IV.I)

![]()

где σ — предел прочности на смятие. Увеличение числа площадок, как видно из рис. IV.2., непропорционально давлению. Приближенно принимают![]() . Тогда переходное сопротивление контактов можно выразить равенством.

. Тогда переходное сопротивление контактов можно выразить равенством.

Положим т = 0. Тогда

![]()

Эта зависимость характерна для одноточечного контакта. Если т — 1, то![]()

Такая зависимость наблюдается в случае плоскостного контакта. Если т — 0,5, то![]()

Близкая зависимость получается в случае линейного контакта. В этих формулах![]()

Подчеркнем, что переходное сопротивление контакта зависит только от давления в нем, но практически не зависит от площади соприкосновения контактов.

В большинстве случаев не происходит соприкосновения контактов в одной точке с образованием одной контактной площадки. При этом можно представить фактическую площадь касания S1 в виде эквивалентной площадки с радиусом r0. Тогда

где Р — полное давление в контактах.

Очевидно, уравнение (IV.3) менее точно представляет величину переходного сопротивления контактов, чем (IV.2), так как опыт показывает, что это сопротивление не всегда зависит от силы давления в степени 0,5.

Переходное сопротивление контактов является важнейшим фактором, определяющим их нагревание. Но оно зависит не только от давления. Известную роль играет температура контактов. Особенно сильно влияет на переходное сопротивление окисление их поверхности. Зависимость переходного сопротивления контактов от температуры выражается формулой

![]()

где ак— температурный коэффициент сопротивления, являющийся

сложной функцией температуры, как видно из рис. IV.3 (медные контакты). При температурах до 200—300° можно принять

![]()

где а—температурный коэффициент сопротивления материала контактов.

Далее происходит скачок — а падает, а вместе с тем падает и сопротивление Rк. Это связано с пластической деформацией материала. После скачка переходное сопротивление снова начинает расти, но этот рост характеризуется меньшим значением.

Рис. IV.3. Зависимость переходного сопротивления медных контактов от температуры

Рис. IV.4. Зависимость превышения- температуры серебряных контактов, от времени при разных токах

В случае иных металлических контактов зависимость RK=f(ϑ) аналогична, но максимумы и минимумы кривых наступают при других температурах.

Соприкасающиеся поверхности контактов, даже свежезачищенные, очень быстро покрываются пленкой из частиц кислорода воздуха.

Рис. IV. 5. Зависимость износа металлокерамических контактов СОК-15 от диаметра зерен сплава

Рис. IV.6. Зависимость износа металлокерамических контактов содержания в сплаве окиси кадмия (СdO)

Эта пленка представляет собой слабую изоляцию и увеличивает RK. Правда, она легко разрушается при повышении давления в контактах.

С течением времени толщина пленки увеличивается; пленка химически реагирует с металлом, и образуется пленка окислов металла. У разных металлов эта пленка имеет разное удельное сопротивление и по разному действует на Кк. Особенно быстро растет пленка окиси на медных контактах. Ее удельное сопротивление велико, в результате чего Rк быстро увеличивается. На серебряных контактах пленка окиси образуется медленнее, а ее удельное сопротивление невелико, поэтому она не приводит к большому повышению RK. Замечательно, что превышение температуры серебряных контактов с течением времени падает (рис. IV.4). Это объясняется повышением пластичности серебра с температурой и увеличением контактных площадок. Следует отметить, что такое явление наблюдается при сравнительно больших давлениях в контактах. При малых давлениях температура серебряных контактов с течением времени растет, но гораздо медленнее, чем при тех же условиях у медных контактов. Проведенные проф. Броном и его сотрудниками исследования нагревания серебряных контактов дают основание ставить вопрос о повышении для них норм нагрева.*

В настоящее время для контактов широко применяются металлокерамические материалы, обычно в виде накладок. К ним предъявляются многочисленные и разнообразные требования. Материал должен иметь высокую электро- и теплопроводность, большую теплоемкость, быть тугоплавким и не окисляющимся. Он должен иметь хорошую механическую прочность как при 20°, так и при повышенной температуре, и большое сопротивление электрическому износу и привариванию. В настоящее время наибольшее применение находят следующие материалы: серебро — окись кадмия, серебро — никель, серебро — вольфрам, серебро— молибден, серебро— кадмий— никель, медь — вольфрам и (реже) медь — графит. В релейной аппаратуре применяются сплавы платины с иридием, сплавы палладия с вольфрамом, рением, осмием, иридием и др.

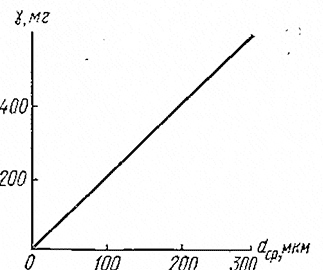

Металлокерамические сплавы изготовляются путем смешивания порошков составляющих металлов, прессования смеси и спекания ее в атмосфере защитного газа при повышенном давлении. Возможно также их изготовление путем совместного осаждения компонентов в виде термически легко разлагающихся карбонатов или гидратов с последующим их прокаливанием и другими способами. Особое внимание обращается на получение мелкодисперсной структуры сплавов с величиной зерен порядка 0,5—1,0 мкм. Мелкодисперсные сплавы обладают значительно большей твердостью и малым электрическим износом по сравнению с ранее применявшимися сплавами с величиной зерен порядка 50 мкм. Влияние крупности зерен в составе сплава СОК-15 показано на рис. IV.5.

В процессе работы структура и состав металлокерамических материалов в поверхностных слоях изменяются. Глубина поверхностного слоя после нескольких тысяч включений достигает 0,2—0,25 мм (сплав ОК-15). Сущность изменений (при небольших токах) заключается в обогащении поверхностных слоев контактов серебром.

* По ГОСТ превышении (температуры для серебра должно быть не больше 85°, т. е. 0=120°. В настоящее время предлагается повысить температуру до 200 при низком напряжении. У аппаратов высокого напряжения предлагается повысить температуру со 100° до 120°. Однако эти предложения еще не нашли отражения в ГОСТ 8024—69.

Рис. IV.7. Зависимость удельного сопротивления металлокерамических контактов от содержания в сплаве CdO

Pиc. IV.8. Зависимость предела прочности на сжатие металлокерамического сплава от содержания в сплаве CdO

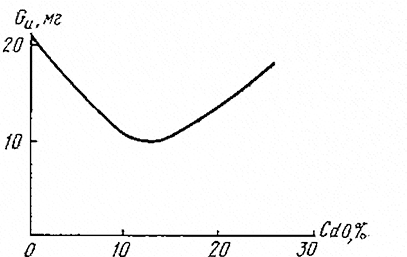

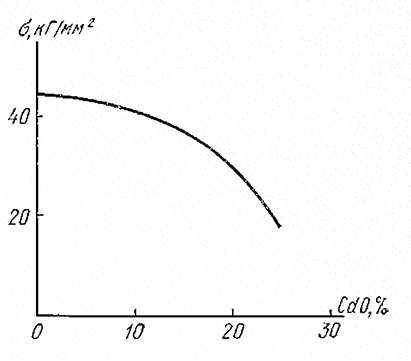

В низковольтной аппаратуре особенно широко применяется сплав СОК-15 (или СОК-12) — сплав серебра с 12—15% окиси кадмия. При таком составе износ контактов минимален (рис. IV.6). Удельное сопротивление сплава увеличивается с увеличением содержания CdO (рис. IV.7), а предел прочности на сжатие падает (рис. IV.8).

В контактах высоковольтных аппаратов находит применение сплав CuW. Подобные контакты имеют удельное сопротивление, близкое к таковому у меди, а дугостойкость, близкую к таковой вольфрама. Применение CuW в выключателях высокого напряжения дает возможность повысить срок их службы без ревизии в несколько раз (до 10 раз).