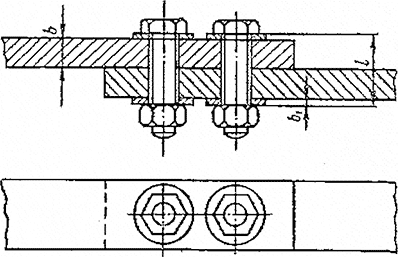

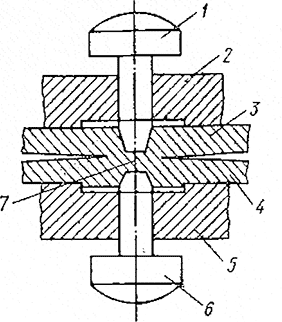

Чаще всего представляют себе неразмыкаемые контактные соединения в виде двух плоских полос (шин), стянутых болтами (рис. IV.20). Однако возможен целый ряд других конструкций. Могут быть соединения двух цилиндрических проводников, расположенных в одну линию, соединение круглого проводника с плоским в одну линию и во взаимно перпендикулярном положении и т. д.

Рис. IV.20. Конструкция неразмыкаемого контактного соединения

Основные зависимости переходного сопротивления контактов были уже рассмотрены.

Особенностью неразмыкаемых контактов являются применяемые в них, как правило, весьма большие контактные давления, достигающие в некоторых случаях многих тонн. Чаще всего здесь приходится иметь дело с контактными элементами из одинаковых металлов (Си — Си, А1 — А1 и т. д.), но нередко встречаются и контактные соединения из разнородных металлов, например, Си —А1.

В случае плоских контактных соединений можно принимать переходное сопротивление равным Rк=k/P0. Коэффициент k различен для разных металлов. Например, отношение для алюминия к k, для меди 1,33.

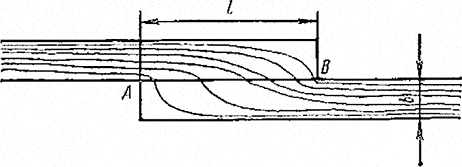

Рис. IV.21. Ход линий тока в неразмыкаемом контактном соединении

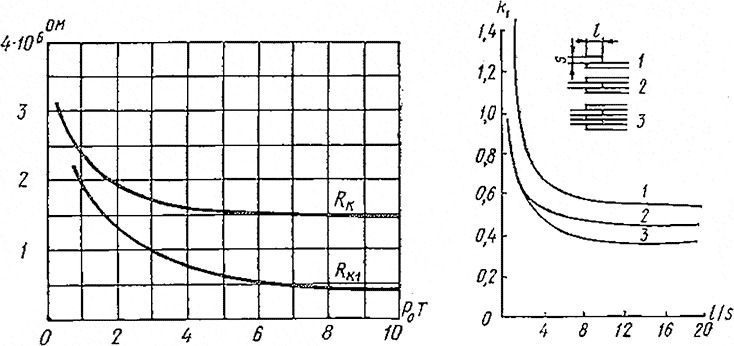

Рис. IV.22. Зависимость сопротивления контактного соединения от давления в контактах:

Рис. IV.23. Зависимость коэффициента k1 добавочного сопротивления контакта от типа контактного соединения

С точки зрения нагревания важно знать полное переходное сопротивление контакта RK= RК1+ RK2, где RK1— собственно переходное сопротивление контактов, а Rка — добавочное изменение сопротивления контакта за счет искривления линий тока при переходе тока из одной шины в другую (рис. IV.21).

Rк — полное сопротивление контактного соединения; Rк1— переходное сопротивление контакта

На рис. IV.22 сопоставлено переходное сопротивление контактов RK1 и полное сопротивление контакта RK. Сопротивление

![]()

где k1 зависит от типа контактного соединения (рис. IV.23).

Следует обратить внимание на то, что при l/s > 2 коэффициент k становится меньше единицы. Это объясняется тем, что в пределах длины I контактирующие шины оказываются включенными параллельно.

Существенную роль играет состояние поверхности соединяемых шин. Если при размыкаемых контактных соединениях переходное сопротивление контактов изменяется главным образом за счет окисления контактных поверхностей, которые при необходимости можно удалить зачисткой контактов, то в случае неразмыкаемых контактных соединений это невозможно. Для предупреждения окисления контактных поверхностей приходится принимать специальные меры.

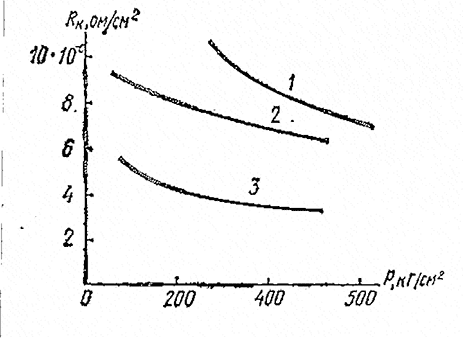

Рис. IV.24. Зависимость сопротивления контакта RK от удельного давления в контакте при различной обработке контактных поверхностен:

I — обработка наждачной бумагой; 2 — обработка напильником; 3 — обработка наждачной бумагой под вазелином

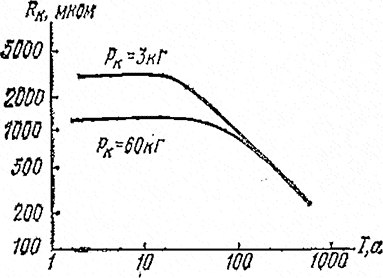

Рис. IV.25. Зависимость переходного сопротивления контактов от тока при разных давлениях

Чтобы обеспечить возможно большую неизменность переходного сопротивления неразмыкаемых контактных соединений, поверхность соединяемых элементов должна быть соответственным образом подготовлена. Обычно применяется обработка напильником, наждачной или стеклянной бумагой. Не рекомендуется шлифовка контактных поверхностей.

Шлифовка сглаживает выступы на контактных поверхностях, и они труднее деформируются под влиянием контактного давления, значит медленнее падает переходное сопротивление контакта. Опыт показывает, что наилучшие результаты получаются при обработке контактных поверхностей стеклянной бумагой с вазелином. Наждачная бумага действует несколько хуже, потому что частицы карборунда могут застревать в контактной поверхности и повышать переходное сопротивление контакта. Пример влияния обработки медных контактных поверхностей показан на рис. IV.24. Аналогичные результаты получаются для алюминия.

Интересно отметить, что на величину переходного сопротивления контактов может влиять величина протекающего через него тока (рис. IV.25). Очевидно, это связано с повышением пластичности материала контактов при увеличении нагревания их током. В случае контактных соединений, где давления могут достигать многих тонн, токи, при которых RK начинает спадать, достигают очень большой величины.

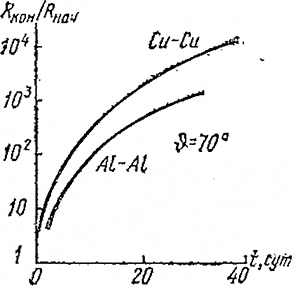

Весьма важно обеспечить устойчивость или малую изменяемость RK во времени. Для этого необходимо защитить контактные поверхности от окисления. Если это не сделано, то переходное сопротивление контакта со временем возрастет (рис. IV.26). Огромное возрастание RK объясняется окислением поверхности контактов воздухом, проникающим через швы соединения. Отсюда возникает необходимость так заделывать швы контактного соединения, чтобы воздух не мог проникать через них. Необходимо, чтобы заделка швов была не только воздухонепроницаема, но еще и эластична, чтобы при переменах температуры контактного соединения в ней не возникали трещины. Наиболее подходящими для этой цели являются эмалевые и подобные им лаки. Медные шины можно лудить. При этом начальное сопротивление контакта будет больше, чем при нелуженых шинах, но рост сопротивления будет мал.

Рис. IV. 26. Зависимость от времени нахождения под током отношения конечного сопротивления к начальному Для медных и алюминиевых контактов

В случае алюминиевого контакта зачистка контактных поверхностей под вазелином и окраска швов дают вполне устойчивое переходное сопротивление. Надо иметь в виду, что поверхность алюминия на воздухе очень быстро покрывается пленкой окиси, имеющей высокое удельное сопротивление. Хотя толщина этой пленки очень мала (малые доли микрона), она заметно повышает переходное, сопротивление контакта. При возрастании толщины пленки она может стать хорошей изоляцией (оксидная изоляция). Во избежание этого алюминиевые контактные поверхности должны быть хорошо защищены от окисления. Зачистка их под вазелином дает возможность удалить первоначальную слабую пленку окиси. В то же время вазелин предотвращает доступ воздуха к поверхности алюминия и препятствует образованию новой пленки окиси. Сжатие соединяемых шин выжимает вазелин в площадках соприкосновения, и образуются металлические площадки, через которые проходит ток.

Необходимо обратить внимание еще на одну особенность алюминиевых контактов. Алюминий —материал очень пластичный и обладает способностью медленно деформироваться под действием давления, создаваемого контактными болтами. Например, наблюдалось, что в алюминиевых контактах при начальной затяжке болтов с силой 4000 кГ через несколько часов устанавливалось давление в 3600 —3800/сГ. Это указывает на деформацию алюминия. Отметим, что, несмотря на падение давления, переходное сопротивление не росло, а оставалось неизменным и даже падало. Значит, пластическая деформация алюминия увеличивает контактные площадки. Отдельно следует остановиться на вопросе о контактных соединениях из разных металлов. Наиболее часто встречается соединение меди с алюминием. Токоведущие части аппаратов в подавляющем большинстве случаев выполняются из меди, а шины распределительных устройств, к которым должны присоединяться аппараты, выполняются из алюминия. Поэтому соединение Сu—А1 неизбежно.

Коррозия контактов, составленных из разных металлов, идет быстрее, чем контактов из одинаковых металлов. В этом случае между ними возникает гальваническая пара.

Если в зазор между контактами проникает влага, то один из контактных элементов, состоящий из менее благородного металла, будет разрушаться. Электрохимический потенциал меди равен +0,52 в, а алюминия — (—1,34) в. Поэтому в паре Сu—AI возникает разность потенциалов 1,86 в и алюминий будет разрушаться.

Борьба с коррозией в этом случае должна заключаться в защите контактного соединения от проникновения в него влаги. Покрытие поверхности алюминия вазелином (гидрофобным материалом) предохраняет контактное соединение, особенно при закраске швов влагостойким лаком. Иногда рекомендуют лужение как меди, так и алюминия, что ликвидирует образование опасной гальванической пары. Но лужение алюминия — трудная и дорогая операция, и ее лучше избегать.

Величину контактной площадки при соединении меди с алюминием определяют по известной формуле

![]()

где σт — предел текучести.

Однако в действительности величина контактной площадки постепенно увеличивается, так как сначала пластически деформируется только алюминий, а медь испытывает упругую деформацию. В дальнейшем возможна пластическая деформация и меди. В результате контактная площадка увеличивается. При данном затяге болтов такая деформация, совершающаяся медленно, приводит к ослаблению давления в контактах и повышению их переходного сопротивления. Во избежание этого приходится периодически подтягивать болты, что очень неудобно; значительно лучше применять пружинные шайбы или тарельчатые пружины (рис. IV.27).

Можно было бы думать, что неразмыкаемые контакты в масле должны работать устойчивее, чем на воздухе, так как здесь окисление контактных поверхностей кажется невозможным. Но в масле всегда имеется незначительное количество растворенного воздуха, который может проникать в контактное соединение и вызывать его коррозию. Опыт не оправдал такого предположения. Устойчивость контактных соединений в масле практически одинакова (или немного выше), чем на воздухе.

В последнее время начали применяться некоторые новые способы получения неразмыкаемых контактов — при помощи заклепок, холодной и горячей сварки. Применение заклепок не рекомендуется, так как при коротком замыкании они расшатываются, давление в контактах падает, контакты могут перегреться и выйти из строя. Применение сварки, наоборот, дает хороший эффект. Широкое распространение получила в последнее время холодная сварка, иначе называемая сваркой давлением.

Рис. IV.28. Холодная сварка (сварка давлением) двух алюминиевых шин

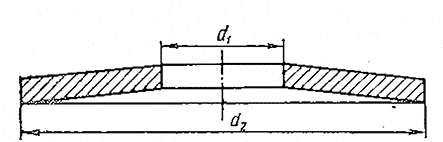

Как показали исследования, в случае пластичного материала соединение шин может быть получено путем создания на определенном небольшом участке достаточно большого давления. Пусть имеются две алюминиевые шины 3 и 4 (рис. IV.28), которые необходимо сварить. В месте сварки на них накладываются плиты кондукторов 2 и 5, имеющие отверстия для пуансонов 1 и 6. Пресс вдавливает пуансоны в алюминий, частично сжимающийся в этом месте, образуя перемычку 7, а частично выдавливающийся в кольцевые углубления в плитах. В перемычке металл двух шин сливается, и граница между ними исчезает, что проверяется микрошлифами. Таким образом и происходит холодная сварка. Существенно, чтобы в процессе сварки были условия свободного растекания металла из области сжатия, для чего и делаются кольцевые углубления в плитах 2 и 5.

Рис. IV.27. Пружинная шайба

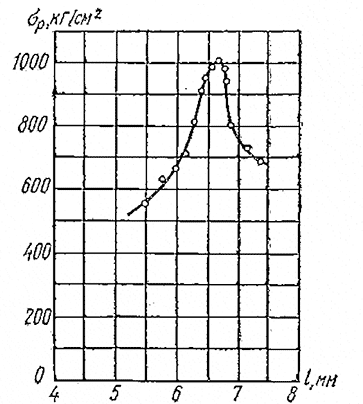

Механическая прочность такого соединения зависит от глубины вдавливания паунсонов. При некоторой глубине механическая прочность достигает максимума, как видно из рис. IV.29. Здесь I — суммарная глубина вдавливания пуансонов; шины имеют размер 40Х40 мм. Максимум получается при l=6,75 мм.

Рис. IV.29. Зависимость механической прочности сварного соединения от суммарной глубины вдавливания пуансонов

В зависимости от необходимой прочности контактного соединения приходится делать две, три и более контактных точек. При этом механическая прочность соединения может быть доведена до 70—90% от прочности целой шины. Электрическое сопротивление контактных соединений шин, сваренных таким образом в нескольких точках, приблизительно на 25% меньше сопротивления участка целой шины равной длины.

Испытание на устойчивость во времени сварного соединения показало, что сопротивление сваренных шин со временем не меняется.

Но все же швы необходимо покрывать лаком. Образцы сваренных шин подвергались испытанию на термическую и электродинамическую устойчивость и хорошо его выдержали. Влияние числа точек контакта и их размеров на устойчивость соединений при коротких замыканиях при изменении числа точек от трех до пяти не было обнаружено.

Можно производить сварку и при одностороннем вдавливании пуансона. Холодной сваркой можно соединять не только алюминий с алюминием, но и медь с алюминием. Последнее играет роль, когда необходимо соединять алюминиевые шины с медными выводами аппаратов. В этом случае задача может быть разрешена путем наложения на алюминиевые концы тонких медных накладок, закрепляемых холодной сваркой.