Глава седьмая

СТЕКЛА И МАТЕРИАЛЫ НА ИХ ОСНОВЕ

ОБЩИЕ СВЕДЕНИЯ

Стекла - аморфные тела, получаемые путем переохлаждения расплава независимо от их химического состава и температурной области затвердевания, приобретающие в результате постепенного увеличения вязкости механические свойства твердых тел, причем процесс перехода из жидкого состояния в твердое является обратимым. Интервал температур, в котором наблюдается изменение температурной зависимости свойств (интервал стеклования), характеризуется температурой стеклования Tg и температурой размягчения Тf.

Стекла могут быть тугоплавкими с температурой размягчения 700- 1500 °С и легкоплавкими с температурой размягчения до 700 °С. Такие стекла известны и исследованы [2], но обладают рядом недостатков, т.е. плохой технологичностью, склонностью к кристаллизации, повышенной температурой варки и т.д. Разработаны новые тугоплавкие стекла с высокими электрическими и механическими свойствами, рабочей температурой 850 °С при относительно низкой температуре варки (стекла 31, 42), легкоплавкие стекла, применяющиеся при получении микалекса (стекла 15, 35), а также стеклоэмали, служащие защитой от увлажнения электроизоляционных пропиточных составов и компаундов (см. гл. 5).

Микалекс - композиционный материал, представляющий собой стекло, наполненное слюдяным порошком. Это твердый материал, получаемый из молотой слюды мусковит и порошка легкоплавкого стекла путем смешения этих компонентов, горячего прессования и последующей термообработки. Микалекс на основе мусковита и легкоплавкого стекла 203 широко применяется и достаточно хорошо исследован [2], однако возможности его применения ограничены температурой 350-400 °С. В последнее время разработан микалекс на основе мусковита и новых стекол (15, 35, М-Л1-1), а также на основе слюды флогопит и стекол 203 и Ф-Л1-2.

При замене в составе микалекса природного мусковита синтетической слюдой фторфлогопит получен новомикалекс, при изготовлении которого могут использоваться более тугоплавкие стекла, например стекло 71 [1], и опробованы другие стекла и новая технология его изготовления. Известны и подробно исследованы также зарубежные аналоги микалекса и новомикалекса [43-45].

Ситаллы - поликристаллические материалы, получаемые путем направленной кристаллизации стекла. В технологическом отношении получение ситаллов отличается от получения стекла лишь одной дополнительной стадией — кристаллизацией, которая следует за формованием, минуя отжиг (или после него).

Получение ситаллов включает три основные стадии: варку стекла с ’’каталитическими” добавками, формование и термообработку, приводящую к кристаллизации стекла. Содержание кристаллической фазы в ситаллах в зависимости от условий их получения — от 30 до 95% и более, размер кристаллов 1—2 мкм. Свойства стекла в основном определяются его химическим составом, свойства ситаллов определяются также структурой и фазовым составом. Возможность изменения химического состава исходного стекла и режима его термообработки позволяет в широких пределах варьировать фазовый состав и структуру ситаллов и получать материалы с необходимыми свойствами [2].

В последние годы получен новый, легкообрабатываемый, механически прочный и химически устойчивый слюдостеклокристаллический материал [126] на основе фторфлогопита-слюдоситалл (17-М, 17-МЧ). Известны также зарубежные аналоги слюдоситаллов [43,47—49].

В данной главе приведены результаты исследования физико-химических превращений в некоторых стеклах, микалексах и слюдоситаллах. Исследованы также электрические и механические свойства стекол, микалексов, новомикалексов и слюдоситаллов.

ФИЗИКО-ХИМИЧЕСКИЕ ПРЕВРАЩЕНИЯ В СТЕКЛАХ И МАТЕРИАЛАХ НА ИХ ОСНОВЕ

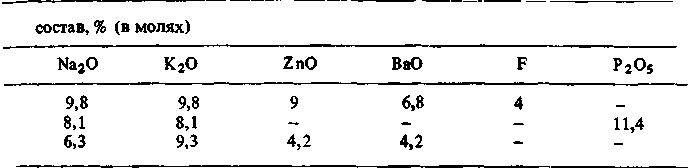

Исследована структура легкоплавкого стекла 15 в сравнении со структурой известного стекла 203. В табл. 7.1 приведены составы этих стекол.

Исследованы ИК-спектры этих стекол. Спектр стекла 203, содержащего примерно равные количества двух стеклообразователей SiOj и В2О3 с незначительной добавкой А12О3, свидетельствует о том, что в его сетке существенную долю составляют борокислородные треугольники. На это указывают интенсивные полосы около 1380 и 720 см-1, соответствующие валентным и деформационным колебаниям связей В-О в треугольниках ВО3. Низкочастотное положение основной полосы, обусловленной колебаниями кремнекислородных связей около 980 см-1, свидетельствует о низкой полимеризации тетраэдров SiО4, обусловленной как большим содержанием модифицирующих оксидов, так и возможным химическим взаимодействием с тетраэдрами ВО4.

Введение в состав стекла Р2О5 и дополнительного количества алюминия (стекло 15) приводит к изменениям в спектре: интенсивность поглощения в области около 1400 см-1 падает, максимум полосы около 980 см-1 смещается к 990 см-1, что указывает на падение доли борокислородных треугольников и образование преимущественно тетраэдров ВО4. Полоса около 700 см-1, по-видимому, связана с появлением связей А1—О в структурных элементах типа А1РО4. Интенсивная полоса около 990 см-1 обусловлена взаимодействием колебаний тетраэдрических стеклообразующих элементов SiО4, РО4, ВО4, А1О4.

Таблица 7.1. Химический состав легкоплавких стекол

Изменение соотношения между количествами S1O2 и модифицирующих оксидов (стекло 15) приводит к резкому усилению в спектре полосы около 1380 см-1, обусловленной колебаниями групп ВО3, что вызвано увеличением содержания последних в структуре стекла. Максимум основной полосы смещается к 1050 см-1, что свидетельствует об увеличении доли мостиковых связей Si—О—Si. Подтверждением этому служит появление слабой полосы около 800 см-1 симметричных валентных колебаний мостиков Si—О—Si. Структуру стекла 15 можно представить как сетку, состоящую из треугольников В03 и тетраэдрических элементов SiО4, РО4 и А1О4, дающих общий максимум поглощения при 1050 см-1. Совместное введение оксидов фосфора и алюминия приводит к образованию структурных элементов, подобных ортофосфату алюминия.

Физико-химические исследования микалексов, полученных на основе слюды мусковит и стекол, результаты исследования структуры которых приведены выше, показали наличие взаимодействия стекла с мусковитом при температурах переработки микалекса, заключающегося в появлении граничного слоя, представляющего собой продукт растворения слюды в стекле. Регулировать значение растворимости слюды в стекле и соответственно свойства получающегося микалекса можно различными технологическими приемами (используя мусковит, флогопит или фторфлогопит, изменением размеров их частиц, введением добавок, например перлита, пегматита и др., а также термированием стекол). Механизм формирования поверхности раздела в микалексе из мусковита исследован с помощью оптической поляризационной микроскопии, микрорентгеноспектрального анализа, методом ИК-спектроскопии, рентгенофазового анализа [40].

Оптической поляризационной микроскопией компактных образцов микалекса установлено: мельчайшие частицы слюды растворены в стекле, крупные чешуйки деформированы, изогнуты по краям, иногда имеют бахромистые очертания, располагаются в стекле неравномерно, образуя неправильные скопления.

Растровой электронной микроскопией показано, что края частичек слюды оплавлены, имеют следы растворения и взаимодействия со стеклом.

Эти факты дают основание полагать, что при формировании межфазной границы между слюдой и стеклом протекают глубокие физикохимические изменения.

Для выяснения их природы был использован микрорентгеноспект- ральный анализ. Микрозонд автоматически сканировался вдоль поверхности образца микалекса через границу раздела частиц слюды и стекла.

В контактной зоне наблюдается взаимная диффузия атомов всех элементов в зависимости от градиента их концентрации в исходных фазах. Образование диффузионного слоя идет по двум направлениям: как в сторону стекла, так и в сторону слюды. Поэтому граница перехода стекла и слюды становится размытой и является, очевидно, серией твердых растворов, состав которых отражает плавный переход от исходной слюды к исходному стеклу.

Исследования, проведенные методом ИК-спектроскопии в области частот 400-4000 см-1, показали, что спектр микалексовой смеси претерпевает существенные изменения. На стадии формирования микалекса уменьшается интенсивность полосы 535 см-1 вследствие частичного разрушения связи Si-O—А1. Уменьшается интенсивность валентных колебаний ОН-групп - 3620 см-1. Снижение интенсивности полосы 760 см-1 свидетельствует об искажении тетраэдров. При этом значительно увеличивается и расширяется полоса 720 см-1, характерная для связи А1—О. Следовательно, при формировании микалекса происходит перераспределение кислорода между алюминием и щелочными металлами, а значит, и образование новых химических связей и соединений.

Для определения их состава был использован метод рентгенофазового анализа. На образцах измельченного микалекса были обнаружены новые рефлексы, позволяющие отнести их к фазам силлиманита и калиевого полевого шпата. Полученные результаты являются экспериментальным доказательством того, что при формировании микалекса на межфазной границе слюда—стекло происходят сложные физико-химические процессы, связанные не только с частичным растворением слюды в стекле, но и с образованием на их границе новых химических соединений, составляющих структуру так называемого диффузионного слоя.

Механизм его образования можно представить совокупностью трех одновременно протекающих процессов: разрушения граничных кристаллов мусковита за счет их растворения в расплавленном стекле, взаимной диффузии элементов в пределах диффузионного слоя за счет градиента их концентрации в контактных зонах, прилегающих к стеклу и к слюде, и образования новых химических соединений.

В действительности диффузионный слой является твердым раствором слюды и стекла и отвечает переменному составу различных алюмосиликатов — от полевых шпатов до дистеновой группы. Он служит своеобразной цементирующей прослойкой между слюдой и стеклом.

Исследованы ИК-спектры композита, прошедшего все стадии технологического цикла. ИК-спектры микалексовой массы до и после холодного прессования представляют собой наложение спектров стекла и слюды. После термической обработки микалексовой массы при 700 °С в ее ИК-спектрах наблюдали изменения — появление новых полос поглощения, характерных для стеклообразной фазы. Образование новой фазы происходит на технологическом этапе получения микалекса — при сушке его брикетов. После горячего прессования существенных изменений в ИК-спектрах не происходит, структура материала уплотняется.

С целью повышения нагревостойкости микалекса вместо мусковита использован флогопит, термостойкость которого на 100—200 °С выше, чем термостойкость мусковита. Для определения механизма формирования флогопитового микалекса использованы методы изучения шлифов, микрорентгеноспектральный анализ, методы термографии и термогравиметрии, а также рентгенофазовый анализ [41].

Изучение шлифов материала показало, что в результате измельчения и горячего прессования крупные чешуйки слюды значительно деформированы, изогнуты, иногда имеют очертания в виде бахромы, располагаются в стекле неравномерно. По сравнению с мусковитовым шлифом флогопитовый имеет темную окраску. Это дает основание полагать, что элементы флогопита при взаимодействии со стеклом окрашивают его.

Микрорентгеноспектральным анализом установлено, что в контактной зоне происходит взаимная диффузия элементов в зависимости от градиента их концентраций в исходных фазах. Например, магний, алюминий и железо флогопита переходят в стекло, тогда как калий, концентрация которого в исходных фазах практически одинакова, остается неподвижным. Это позволяет считать, что при формировании микалекса на границе слюда - стекло в результате сложных физико-химических процессов наряду с растворением слюды в стекле на их границе формируются новые фазы, имеющие структуру, отличную от структуры слюды и стекла. Из-за плавления стекла продукты взаимодействия распределяются по всему объему стекла.

Резкие изменения концентраций алюминия и магния в расплавленном стекле - следствие того, что эти элементы, входя в состав мелких частичек тугоплавких химических соединений типа шпинели, остаются в расплавленном стекле в твердой фазе. Размер таких частичек не превышает 0,1 мкм.

На кривой ДТА образцов флогопитового микалекса наблюдается эндотермический эффект при 100 °С, которому соответствует прогиб на кривой ДТГ. Это связано с удалением адсорбированной влаги. Двойной экзотермический эффект с максимумами при 220 и 290 °С является, по-видимому, следствием сжатия кристаллической решетки флогопита за счет удаления воды, которая содержится в небольших количествах в межслоевых промежутках. В этом температурном интервале на кривой ДТГ фиксируется потеря массы.

Пологий эндоэффект при 460 °С обусловлен реакцией между флогопитом и стеклом. Широкий экзотермический эффект в интервале 720— 900 °С связан с кристаллизацией продуктов взаимодействия. Эндоэффект при 1070 °С, сопровождающийся потерей массы, вызван удалением гидроксильных групп. Снижение температуры этого процесса в- микалексе по сравнению с чистым флогопитом обусловлено, вероятно, влиянием стекла, которое взаимодействует с флогопитом. Судя по кривой ДТГ, дегидратация материала не заканчивается до 1300 °С, о чем свидетельствуют соответствующие отклонения на кривых ДТА и ДТГ.

Таким образом, данные дериватографии свидетельствуют о том, что при формировании микалекса происходит не только дегидратация флогопитовой слюды, но и ее химическое взаимодействие со стеклом с образованием ряда соединений в контактной зоне.

Для определения ее фазового состава применяли рентгенофазовый анализ (ДРОН-3,0) пластин микалекса продольного и поперечного срезов.

Рентгенограммы продольного среза вследствие сильной текстурированности материала представлены в основном рефлексами флогопита. В поперечном срезе четко прослеживаются две разновидности флогопита: одна из них остается неизменной, другая, оставаясь в меньшем количестве, представлена мелкими деформированными кристалликами слюды, имеет заниженные межплоскостные расстояния и обладает дефектной структурой, которая подтверждается появлением рефлексов d, равных 2,590; 2,620 и 1,537 10 м (неизменный флогопит) и d, равного 1,517 10-10 м (измененный флогопит).

Поскольку в слюде изменяются параметры а и b, характеризующие ее октаэдрический и тетраэдрический слои, причиной наблюдаемых структурных изменений могут быть миграция катионов слюды из своих структурных позиций и деформация самих структурных многогранников, то есть сжатие октаэдрической сетки, деформация промежуточного слоя, сдвиг слоев относительно друг друга.

Все эти факты позволяют утверждать, что при спекании флогопита со стеклом растворяется слюда и образуются новые фазы.

Установлено, что при высоких температурах, особенно при сверхтонком измельчении, флогопит распадается на шпинель, оливин и энстатит. В присутствии стекла как компонента микалекса этот процесс, очевидно, протекает по аналогичной схеме при более низких температурах. Это находит подтверждение в резком увеличении на рентгенограммах интенсивности рефлекса d, равного 2,435-10-10 м, что свидетельствует о наличии в контактной зоне оливина и шпинели. Шпинель, растворяясь в стекле, придает ему специфическую желтую окраску.

Таким образом, формирование контактной зоны в условиях размягчения стекла представляет собой сложный физико-химический процесс, сопровождающийся не только частичным растворением слюды в стекле, но и армированием кристаллизующегося стекла тугоплавкими продуктами: шпинелью, оливином, энстатитом, которые придают флогопитовому микалексу механическую прочность и повышают его термостойкость.

Исследованы структура и термическая стойкость тугоплавких стекол с температурой размягчения около 900 °С — это составы на алюмосиликатной основе, содержащие оксиды редкоземельных элементов цериевой группы, лантана и иттрия, повышающих тугоплавкость стекла. Стекло 31 содержит SiО2, А12О3, La2О3 и GeО2, а стекло 42 вместо GeО2 содержит ВаО. Свойства этих стекол приведены ниже, в § 7.3. Исследования структуры таких стекол методом электронного парамагнитного резонанса показало, что основными стеклообразующими элементами в них являются тетраэдры SiО4 и А1О4. Исследования термической стойкости, проведенные масс-спектральным методом с использованием эффузионной ячейки, выполненной из молибдена, показали, что исследуемая оксидная стеклообразующая система обладает термостойкостью выше 1500 °С (ионы Ва и ВаО просматривались в масс-спектре при температуре 1511 °С, ионы О2 - при 1560 °С).

При создании слюдостеклокристаллических материалов — слюдо- ситаллов - изучена кристаллизация стекол, близких по химическому составу к четырехкремниевому и трехкремниевому флогопитам; изучены фазовые переходы и микроструктура материалов при термообработке, кристаллохимия образующейся слюды и свойства слюдоситаллов в зависимости от микроструктуры [50]. Объектами изучения выбраны стекла системы K20-Mg0-Al2О3-B2О3-SiО2-F, близкие по составу к трехкремниевому флогопиту KMg3AlSi3O10 F2 и отличающиеся в основном содержанием К2О и MgO. В исходных стеклах обнаружили фазовое разделение, приводящее к белой опалесценции.

Процесс кристаллизации стекол в области 650-1050 °С типичен для материалов подобного класса: первая кристаллическая фаза, выделяющаяся около 650 °С, — хондродитоподобная 2Mg2 SiО4 MgF2, затем с повышением температуры до 800—850 °С образуются норбергит Mg2SiО4 -MgF2, незначительное количество твердого раствора на основе муллита (с низким содержанием К2О) и при 900 °С — фторфлогопитовый твердый раствор, что сопровождается резким уменьшением содержания всех других фаз. Фазовый состав материалов, обработанных при 1000-1030 °С в течение 6 ч, представлен фторфлогопитовым твердым раствором и небольшим количеством хондродита и лейцита (выделяются в процессе охлаждения закристаллизованных стекол).

Микроструктура слюдоситаллов определяется формой, размером и взаимным расположением кристаллов фторфлогопита. Лучшими механическими и электрическими свойствами обладают материалы, имеющие сблокированную, крестовидную или перекрестную структуры и состоящие из пластинчатых кристаллов слюды.

Выявлено, что двухступенчатый режим кристаллизации предпочтителен для получения слюдоситаллов, содержащих в качестве основной кристаллической фазы фторфлогопит. При этом на первой ступени термообработки (700 °С) происходит гетерогенное образование зародышей - хондродитоподобных кристаллов - и их рост в стекле. При изучении влияния температуры и продолжительности вторичной термообработки на структуру слюдоситаллов, содержащих 20% MgO, выявили, что продолжительность кристаллизации от 2 до 6 ч при максимальной температуре 1030 °С не влияет на структуру ситалла, в то время как снижение температуры до 1000 °С приводит к незавершенности процесса кристаллизации. Отсутствие предварительной термообработки изменяет характер структуры закристаллизованного на конечной стадии материала и определяет количество основной и побочных фаз.

Таким образом, при исследовании структуры слюдоситаллов выявлено, что термообработка исходного стекла химического состава фторфлогопита по оптимальному двухступенчатому режиму приводит к получению закристаллизованного материала, который характеризуется сблокированной, перекрестной, равномернозернистой структурой, представленной в основном пластинчатыми кристаллами слюды фторфлогопит. Эти кристаллы распределены в стекловидной матрице: средняя длина пластинок слюды 15 мкм при толщине 1-2 мкм [126].

Слюдоситаллы отличаются хорошей механической обрабатываемостью. В процессе механической обработки взаимосвязанные пересечения беспорядочно ориентированных кристаллов фторфлогопита препятствуют распространению микроскопических трещин по матрице за пределы локализованного обрабатываемого участка.