Рассматриваемые оксидные стекла в зависимости от химического состава делятся на классы: 1 — по виду оксида-стеклообразователя — на силикатные, боратные, фосфатные, германатные, алюминатные, алюмосиликатные, боросиликатные, алюмоборосиликатные; 2 - по виду щелочных оксидов - на бесщелочные (не содержат щелочных, но могут содержать щелочноземельные оксиды MgO, СаО, ВаО и т.д.), малощелочные и многощелочные. Для приготовления шихт используют кварцевый песок, глинозем, каолин, соду, поташ, известняк, доломит, сульфат натрия, борную кислоту, буру, сурик и т.д. После смешивания шихта поступает в стекловаренную печь, где происходит варка стекла. Температура варки стекла зависит от химического состава шихты и может меняться от 1300 до 1350 °С (для легкоплавких стекол), до 1600 °С (для тугоплавких) и до 2100°С (для кварцевого стекла). Формуются изделия выдуванием, вытягиванием, прокатом, литьем, прессованием и др. Отформованные изделия подвергают отжигу для снятия напряжений, образовавшихся в процессе формования вследствие быстрого и неравномерного остывания.

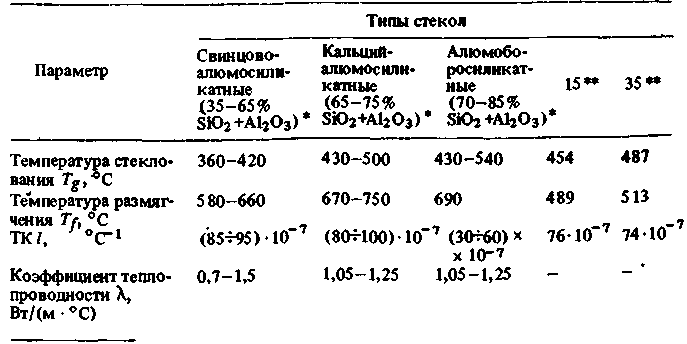

Под легкоплавкими подразумевают стекла, температура размягчения которых не превышает 700 °С. Понижение температуры плавления стекла связано со степенью экранирования положительных ядер электронами или ионами, которая зависит от поляризуемости ионов, т.е. смещения электронов относительно ядра. Температура плавления стекла снижается при замене стеклообразователя S1O2 на В2О3 и введении в состав щелочных ионов. Оксид свинца создает сильное флюксующее действие. Присутствие оксида бария также способствует снижению температуры оплавления. Основные свойства некоторых легкоплавких стекол приведены в табл. 7.2.

Таблица 7.2. Свойства легкоплавких стекол

*Соответственно [2].

Химический состав стекол 15 и 35 приведен в табл. 7.1.

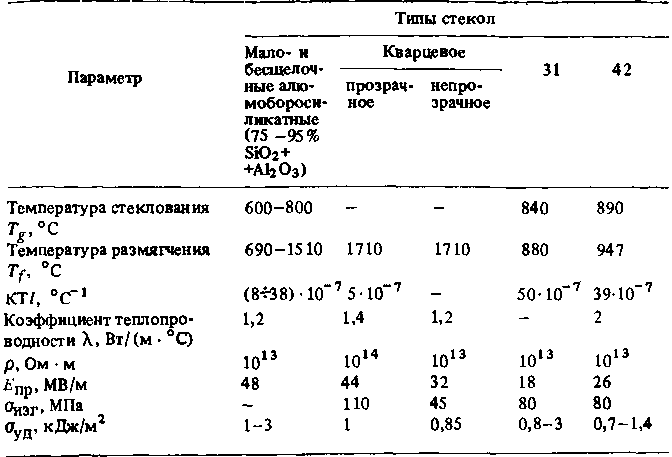

Таблица 7.3. Свойства тугоплавких стекол

Тугоплавкие стекла, обладающие высокими электрическими свойствами, как правило, состоят из прочных ковалентно связанных структурных элементов и содержат очень незначительный процент щелочей, разрыхляющих структуру стекла и ухудшающих его свойства. По химическому составу тугоплавкие электроизоляционные стекла можно представить тремя группами: 1 - алюмоборосиликатные, отличающиеся высоким содержанием оксида кремния (80-86%), оксида алюминия (до 26%) (их недостаток — плохая технологичность при формовании вследствие значительной вязкости стекломассы); 2 — стекла с высоким содержанием оксидов титана и циркония (до 20%) (их недостаток — повышенная склонность к кристаллизации); 3 — стекла с оксидами редких и редкоземельных элементов (оксидами лантана, тантала, церия, ниобия, галлия и др.), приводящими к повышению температуры деформации (их недостаток — высокая температура варки). Оптимальными являются стекла с высокой температурой размягчения (порядка 900 °С) при относительно низкой (1500 °С) температуре варки. В табл. 7.3 приведены свойства некоторых тугоплавких стекол в сравнении со свойствами кварцевого стекла.

Микалексы представлены двумя группами: на основе легкоплавких стекол (203, 15, 35) и различных природных слюд (мусковита, флогопита) и на основе тугоплавких стекол (71, ТК-16) и синтетической слюды фторфлогопит. В обоих случаях микалекс изготовляют в три стадии: смешение порошкообразных компонентов, прессование при нагреве, дополнительная термическая обработка. Свойства микалексов из различных стекол и слюд приведены в табл. 7.4.

Таблица 7.4. Свойства микалексов и новомикалексов

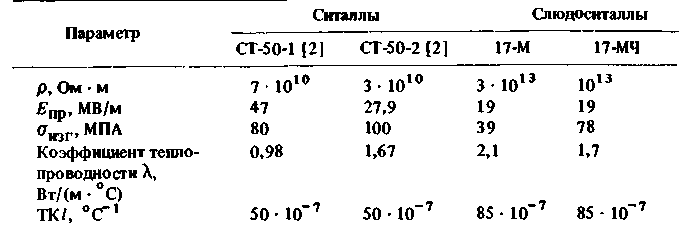

Таблица 7.5. Свойства ситаллов и слюдоситаллов

Ситаллы и слюдоситаллы обладают повышенными электрическими свойствами и представлены электротехническими ситаллами марок СТ-50-1 и СТ-50-2 и слюдоситаллами 17-М и 17-МЧ, полученными в системе SiO2— Al2O3— BaO—MgO—K2O—F (табл. 7.5).