СИСТЕМЫ ИЗОЛЯЦИИ ВЫСОКОВОЛЬТНОГО ЭЛЕКТРОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ

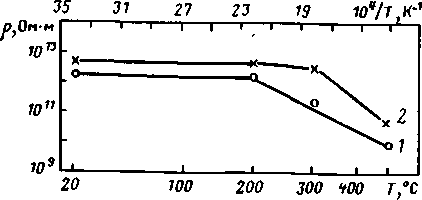

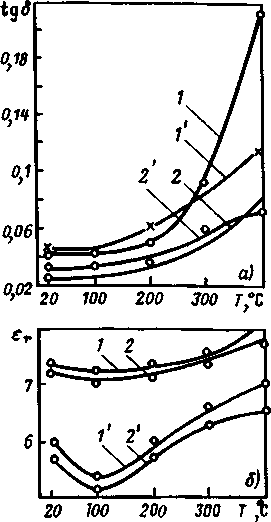

С целью исследования систем изоляции для конструкций высоковольтных электрических машин были изготовлены макеты статорной обмотки в виде изолированных стержней, представляющих собой медные никелированные шины размером 6 χ 30 χ 450 мм (рис. 10.12). На центральную часть шины на длине 190 мм наносили миканит (имитация пазовой части), а на закраины - слюдопласт в виде ленты с перекрытием (имитация изоляции лобовых частей). Место перехода от пазовой части к лобовой выполняли в виде конуса. Толщина изоляции макета составляла 1,5 мм. Изоляцию макетов исследовали в исходном состоянии и в процессе старения при температуре 500 °С. На рис. 10.13, 10.14 приведены зависимости электрических свойств (tgδ, р и ег) изоляции макетов от температуры в исходном состоянии и после теплового старения при 500 °С — 8000 ч. Электрические характеристики изоляции макетов как в исходном состоянии, так и после теплового старения при 500 °С — 8000 ч находились на достаточно высоком уровне: при 500 °С tgδ в исходном состоянии был равен 0,12, а после старения — 0,18, р - соответственно 1,0-1010 и 5,0-1010 Ом-м.

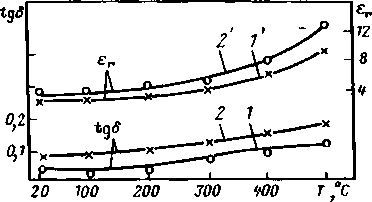

Значение tgδ изоляции макетов с увеличением напряжения до 6 кВ повышалось незначительно (рис. 10.15). В исходном состоянии при напряжении 1 кВ tgδ был равен 0,13, а при 6 кВ — 0,17.

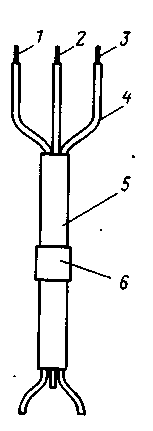

Рис. 10.12. Макет, имитирующий стержень статорной обмотки высоковольтной электрической машины

Рис. 10.13. Температурная зависимость р изоляции макета статорной обмотки: I - В исходном состоянии; 2 - после 8000 ч старения при 500 °С

Рис. 10.15. Зависимость tgδ изоляции макета статорной обмотки от напряжения при 500 °С:

Рис. 10.14. Температурная зависимость tgδ (1, 2) и ег (1, 2) изоляции макета статорной обмотки:

1, 1' - в исходном состоянии; 2, 2' - после 8000 ч старения при 500 °С

1 - в исходном состоянии; 2 - после 8000 ч старения при 500 0 С

После теплового старения при 500 °С — 8000 ч tgδ равен 0,17 и 0,21 соответственно.

Электрическая прочность изоляции макетов составляла в исходном состоянии при температуре 20 °С 20 МВ/м, при 500 °С - 15 МВ/м, после 8000 ч теплового старения при температуре 500 °С - 12 и 8 МВ/м соответственно.

При определении электрических свойств изоляции макетов в качестве электрода использовали серебряную пасту, которую вжигали на поверхность миканита при температуре 600 °С, длина электрода составляла 50 мм. При определении tgδ и р на расстоянии 15 мм от центрального электрода наносили два электрода (охранные кольца) шириной по 5 мм, которые заземляли. Подводку и съем напряжения с этих электродов осуществляли накладными электродами из нержавеющей стали. Электрическое сопротивление определяли прибором ТО-3 при напряжении 1000 В, высокое напряжение подавали на шину.

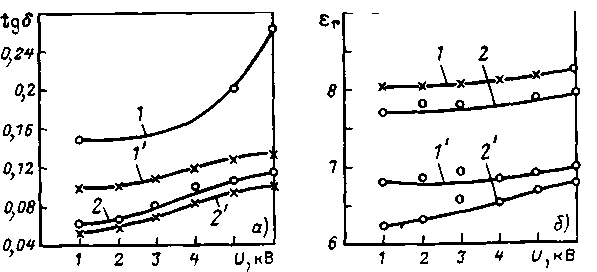

Рис. 10.16. Зависимость tgδ (а) и ?г (б) изоляции макетов при 400 °С от приложенного напряжения при частоте 400 Гц (1, 1') и 2400 Гц (2, 2):

- - слюдопласт; 1, 2' - миканит

Тангенс угла диэлектрических потерь и диэлектрическую проницаемость при частоте 50 Гц измеряли на высоковольтном мосте Р-525. В качестве индикатора использовали вибрационный гальванометр. Электрическую прочность определяли на стандартной пробивной установке [91].

Тангенс угла диэлектрических потерь и диэлектрическую проницаемость изоляции макетов, находящейся под воздействием высокого напряжения синусоидальной формы (от 100 В до 10 кВ) повышенной частоты (400-2400 Гц), определяли на установке, работающей по принципу использования фазовых, амплитудных и энергетических соотношений в резонансном контуре [92].

Описанные выше макеты стержней статорной обмотки электрической машины испытывали также с применением изоляции одного вида: миканита или слюдопласта. Результаты испытания макетов, приведенные на рис. 10.16, показали, что при увеличении приложенного напряжения tgδ макетов, изолированных миканитом, изменяется незначительно, что свидетельствует о хорошей монолитности изоляции. Значение tgδ макетов, изолированных слюдопластом, вследствие ионизации воздушных включений с ростом приложенного напряжения возрастает, поскольку материал обладает значительной пористостью.

С повышением температуры tgδ изоляции макетов обоих типов возрастает, а с увеличением частоты падает, причем у макетов, изолированных слюдопластом, интенсивнее. Диэлектрическая проницаемость макетов обоих типов изменяется аналогично (рис. 10.17).

В результате исследований электроизоляционных материалов, полученных на основе синтетической слюды, установлено, что tgδ миканита и слюдопласта при температурах 400—500 °С в диапазоне частот 50— 2400 Гц и напряжений 1-6 кВ достаточно мал.

Рис. 10.18. Схема макета элемента катушки электромагнитного насоса:

1-3 - провод ПОЖ; 4 - витковая изоляция; 5 - корпусная изоляция; 6 - электрод

Рис. 10.17. Зависимость tg δ (а) и ег (б) изоляции макетов от температуры при напряжении 3 кВ и частоте 400 Гц (1, 1') и 2400 Гц (2, 2’):

- - слюдопласт; 1,2— миканит

Это свидетельствует о том, что на базе этих материалов может быть создана высоковольтная (до 6 кВ) и высокотемпературная (до 500 °С) изоляция электрических машин и аппаратов. Эти материалы пригодны также для низковольтного электротехнического оборудования, длительно работающего при температуре 600 °С и выше.

Разработана технология изолирования каркасов катушек и проведены исследования электрических свойств изоляции в процессе теплового старения при 500 °С- В качестве изоляции каркасов из нержавеющей стали, мягкой стали и других металлов по внутренней и наружной сторонам цилиндрических поверхностей, а также боковых щек использовали два слоя слюдопласта ТГФ толщиной 0,08-0,1 мм.

Таблица 10.6. Материалы, использованные в макетах катушек электромагнитных насосов (провод марки ПОЖ)

Тип макета | Материалы изоляции | |

витковой | корпусной | |

I | ОС-92-03 | ЛСКВ, КО-978 |

II | ОС-92-03 | ГИФК-АФ |

III | АФ-5-4 | ГИФ-А-2 |

IV | КО-554 | ЛСКВ, КО-978 |

V | КО-554 | ГИФК-АФ |

После 1000 ч старения при этой температуре в воздушной среде и в вакууме Rиз макетов между обмоткой и металлическим каркасом практически не изменялось и составляло 4-1011 Ом при 20 °С и 4-107 Ом при 500 °С; значение Uπρ между каркасом и электродом, наложенным на цилиндрическую поверхность катушки, при 20 и 500 °С соответственно составляло 5 и 2,5 кВ, а Uпр изоляции катушек, подвергавшихся старению при 500 °С в течение 1000 ч после выдержки их в атмосфере с относительной влажностью 93% при 20 °С в течение 400 ч, составило 0,8—1 кВ при 500 °С. Для оценки длительной электрической прочности изоляции каркасов катушек образцы выдерживали под напряжением 1,8 кВ при частоте 50 Гц, что соответствовало напряженности поля 10 МВ/м и температуре 500 °С в течение 24 ч. При этом образцы выдержали испытание [93].

Система изоляции, представляющая собой элемент катушки электромагнитного насоса, конструктивно состояла из трех витков обмоточного провода ПОЖ, пропитанных составом ОС-92-03 или КО-554, корпусной изоляции из слюдосодержащих материалов, состава, защищающего корпусную изоляцию, и электрода их нержавеющей стали, нанесенного на поверхность корпусной изоляции (рис. 10.18).

Изготовлены макеты пяти типов. Перечень материалов, использованных в них, приведен в табл. 10.6. Для проведения теплового старения макеты помещали в контейнеры из нержавеющей стали (закрывающиеся коробки). При определении Rкорп (сопротивления корпусной изоляции) к среднему выводу макета 2 (рис. 10.18) подводили высокое напряжение, а на электрод макета 6 устанавливали измерительный стальной электрод диаметром 25 мм, обкатанный (для лучшего контакта) платиновой фольгой. Перед измерением Rкорп ПРИ 400 °С образец выдерживали при этой температуре в течение 10 мин (нагревание до 400 °С производили со скоростью 3 °С/мин), затем измеряли Rкорп при напряжении 100 В. Для определения Uкорп (пробивного напряжения корпусной изоляции) высокое напряжение подводили к электроду макета 6, а средний вывод 2 заземляли. Измерение Uπρ проводили при 400 °С после прогревания до 400 °С и выдержки при этой температуре 10 мин.

Для измерения Rвит (сопротивления витковой изоляции) напряжение 100 В подводили к выводу 2, измерительными были выводы 1 или 3. Для определения UBит (пробивного напряжения витковой изоляции) высокое напряжение подводили к выводам 1 или 3, вывод 2 заземляли. При температуре 400 °С измерения Rвит и Uвит проводили так же,

Рис. 10.19. Температурная зависимость йвит изоляции макетов в исходном состоянии (1-3) и после 4500 ч старения при 400 °С (1'-3'):

1,1' - ОС-924)3; 2, Ϊ - АФ-54; 3, 3' - КО-554

Рис. 10.20. Температурная зависимость Лкорп изоляции макетов в исходном состоянии (1-3) и после4500 ч старения при 400 °С (1'-3')·.

1,1' - ЛСКВ + КО-978; 2, 2' - ГИФК-АФ; 3, з' - ГИФ-А-2 как и для корпусной изоляции.

На рис. 10.19 и 10.20 приведены температурные зависимости сопротивления витковой и корпусной изоляции (соответственно) макетов в исходном состоянии и после 4500 ч старения в воздушной среде при 400 °С. В исходном состоянии при 20 ° С значение Rвит изоляции макетов с применением разных пропиточных составов практически одинаково и составляет 1010 Ом; после 4500 ч старения при 400 °С значение Rвит снижается до 107—108 Ом, что, по-видимому, объясняется увеличением пористости изоляции после старения и повышенным в связи с этим адсорбированием влаги из окружающей среды — после нагревания этих макетов до 100—200 °С Rвит макетов всех типов практически достигает исходного значения, т.е. продолжительность старения 4500 ч мало влияет на Rвих собственно материалов макета. То же (в меньшей степени) можно отнести и к изменению сопротивления корпусной изоляции, т.е. уровень RКОрп (10 —10 Ом при 100—200 °С и соответственно 10 —109 при 400 °С) сохраняется в течение 4500 ч старения.

В табл. 10.7 приведены значения UBит и Uкорп макетов в исходном состоянии и после 4500 ч старения при 400 °С· Значения UΒит макетов составляли 1,8—1,9 кВ при 20 °С и 1,1 —1,2 кВ при 400 °С, а после 4500 ч старения при 400 °С снижались примерно на 20-30 %, т.е. составляя 1,1-1,3 и 0,8-0,9 кВ соответственно. Значения UKорп макетов составляли 7-9 кВ при 20 °С и 5-6 кВ при 400 °С и сохраняли стабильность в пределах 4500 ч старения.

Высоковольтные испытания обмоточных секций крупных индукционных насосов при высокой температуре проводили в макете участка магнитопровода, содержащего три паза [94, 125]. На рис. 10.21 приведен эскиз макета, состоящего из трех пазов с уложенными высоковольтными секциями. В качестве изоляции секции от корпуса применены две конструкции изоляции: пазовая коробочка и непрерывная изоляция. Пазовую коробочку изготовляли формовкой сложенных в шесть слоев, промазанных кремнийорганическим лаком полос листового фторфлогопита ФИсК толщиной 0,3 мм. Отформованную заготовку укладывали в пресс-форму и запекали при 250 °С.

Рис. 10.21. Эскиз макета из трех пазов с уложенными высоковольными нагревостойкими обмоточными секциями:

1 - железо; 2 - секция обмотки; 3 - вылеты корпусной изоляции; 4 — пазовая коробочка; 5 - непрерывная изоляция

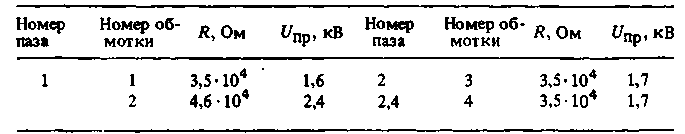

Таблица 10.7. Пробивное напряжение витковой и корпусной изоляций макетов в исходном состоянии я после 4500 ч старения при 400 °С

Примечание. В числителе - до старения, в знаменателе - после старения.

Непрерывную изоляцию готовили путем навивки на секцию шести слоев фторфлогопита ФИсК толщиной 0,3 мм, секцию обжимали и также запекали при 250 °С. Длина изоляции в обоих случаях исполнения превышала размер по железу, что обеспечивало вылеты корпусной изоляции относительно железа в каждую сторону. После укладки, двукратной пропитки составом СПВ-9 и термической обработки секций при 400 °С определяли уровень электрической прочности изоляции макета при температуре 550 °С.

Макет нагревали в воздушной среде до 550 °С, и на обмоточную секцию относительно корпуса подавали высокое напряжение переменного тока частотой 50 Гц. Испытания показали, что пробивное напряжение изоляции секций с пазовой коробочкой составляло 3,3 кВ, при этом местом пробоя являлся стык пазовой коробочки с подклиновой прокладкой; пробивное напряжение непрерывной изоляции составляло 13,8 кВ. Таким образом, предпочтительной оказалась непрерывная изоляция.

В макете магнитопровода проведены также испытания керамического материала на основе оксида магния. Материал в виде пластин толщиной 1 мм был установлен в П-образные пазы в качестве корпусной изоляции, в эти пазы укладывали обмотанные секции. Макет испытывали в вакууме при 800 и 900 °С. При 900 °С Uпр составляло 0,4- 0,6 кВ, Rиз при 800 °С - (2-^5) · 104 Ом, при 900 С - 3,5-103 Ом. В такой же макет с помощью пропиточного состава СВМ-23, представляющего собой стабилизированный состав СПВ-20, подклеивали один слой керамического материала к боковым стенкам и основанию паза. На изолированный паз наматывали две обмотки провода, промазанные между собой составом СВМ-23. После термообработки в воздушной среде при 600 °С макет испытывали. Уровень сопротивления корпусной изоляции составлял 7,5-103 Ом, пробивного напряжения — 1 кВ. Так как пробой происходил в месте стыка пластин, изолирующих дно и боковые стенки паза, изоляцию дна усилили двумя пластинами керамического материала. Результаты испытаний изоляции такого макета приведены в табл. 10.8.

В макетах типа ’’плоский насос”, имитирующих элементы индуктора плосколинейного электромагнитного насоса, использовали в качестве витковой изоляции (изоляции шин) стеклослюдинитовую ленту ЛСКВ с промазкой органосиликатным составом или ленту ЛСКВ, промазанную алюмохромфосфатным составом, в качестве корпусной изоляции и прокладок применялись слюдопласт ГИсКВ-0,3 и кремнийорганический лак, в качестве пропиточного состава (для вакуумной пропитки отформованных пакетов) - состав СПВ-20. Термическую обработку после сборки проводили в воздушной среде при 600 °С. В процессе изготовления макетов проводили пооперационный контроль качества изоляции напряжением 3 кВ (при толщине изоляции 0,5 мм) или 6 кВ (при толщине изоляции 1 мм). Результаты испытаний изоляции собранных макетов приведены в табл. 10.9.

Таблица 10.8. Электрические свойства корпусной изоляции макета с двумя керамическими пластинами

Таблица 10.9. Электрические свойства изоляции макетов типа ’’плоский насос”

Примечания: 1. Uπρ при перекрытиях на стенки камеры.

2. Все системы выдержали испытательное напряжение, равное Uисn = 2Uном + 1000 В.

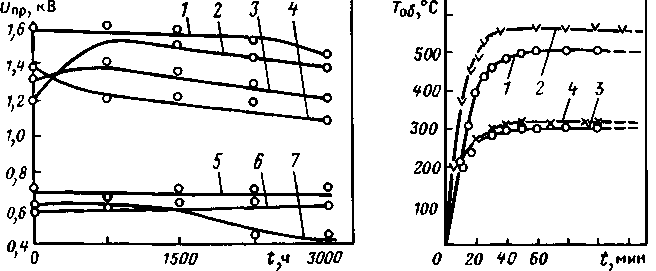

Исследование изоляции трансформатора мощностью 23,5 кВ· А с обмотками высокого напряжения 7 кВ проводили на макетах, представляющих собой следующую конструкцию [95]. Провод (ПОЖ, ПЭСК или ПОЖ-12а) в две параллельные ветви наматывали на каркасы из новомикалекса или керамики. При намотке витки плотно укладывали в восьми рядах обмотки, через каждые два ряда выводили начало ее и конец. С целью цементации обмотки, а также исследования взаимного влияния материалов витки обмоточного провода в процессе намотки промазывали составами типа СПВ-8. После каждого ряда обмотки прокладывали межслойную изоляцию из гибких стеклослюдинита или стекломиканита или слюдопласта, стеклоленты, асбестовой бумаги. Сверху на обмотку наносили бандаж из стеклоленты с применением промазочного состава. Такая конструкция макета позволяла производить четыре измерения межвитковой и три измерения межслойной изоляции в каждом макете. На рис. 10.22 приведена зависимость Uпр разных видов межвитковой изоляции макетов при 550 °С от времени старения при температуре 600 °С. Uρ межвитковой изоляции проводов со стеклоэмалевой и керамической изоляцией ниже, чем Uap стекловолокнистой изоляции.

Рис. 10.22. Зависимость Unр меж- витковой изоляции макетов при 500 °С от времени старения при 600° С:

1, 2 - ПЭСК; 3,4- ПЭЖБ; 5, 6 - ПОЖ-12а; 1, 3, 5 - воздух; 2, 4, 6 - вакуум

Значение Uпр всех видов межвитковой изоляции в процессе теплового старения в воздухе и в вакууме изменялось незначительно, уровень Uπρ при этом составлял 0,4—0,6 кВ (для стеклоэмалевой и керамической изоляции) и 0,8-1 кВ (для стекловолокнистой). Значение R всех видов межвитковой изоляции при 300 и 500 °С также практически не изменялось в процессе старения, и его уровень составлял 106—107 Ом. Для определения надежности витковой изоляции макетов в процессе теплового старения и одновременно механических воздействий макеты подвергали циклическим испытаниям: старению при 600 °С в вакууме в течение 720 ч, вибрации с частотой 60 Гц — 3 ч, испытанию пробоем. Критерием качества изоляции, прошедшей циклическое испытание, являлось количество образцов, выдержавших напряжение 100 В переменного тока, подаваемое к двум параллельным виткам провода на 1 мин. Исследования показали преимущество стекловолокнистой изоляции перед изоляцией на основе эмалей, так как количество пробоев витковой изоляции макетов на проводах ПЭСК и ПЭЖБ составляло 50, а на проводах ПОЖ и ПОЖ-12а - до 5 %.

На рис. 10.23 приведена зависимость t/np разных видов межслойной изоляции (толщиной 0,1 мм) макетов при 550 °С от времени старения в вакууме при температуре 600 °С. К этой изоляции, являющейся основной изоляцией между рядами обмотки, помимо требования высокой нагревостойкости и электрической прочности предъявляли также технологические требования (гибкости, механической прочности, способности к перегибам и т.д.). Значение Uπρ межслойной изоляции определяли путем приложения напряжения к выводам проводника двух соседних слоев обмотки; таким образом, в Uπρ входило также значение прочности изоляции проводника. Лучшие результаты по уровню (1,6—1,4 кВ) и стабильности в течение 3000 ч старения получены на изоляции из стеклослюдинита со стекловолокнистой изоляцией провода, худшие (0,6-0,4 кВ) - на изоляции из голубого асбеста с эмалевой изоляцией провода, где наблюдается явная тенденция к снижению электрической прочности. Наибольшей технологичностью и электрической прочностью обладали стеклослюдинит и слюдопласт. Значение R межслойной изоляции при 550 °С для всех исследуемых композиций примерно одинаково (106 Ом) и стабильно во времени. Значение 1/пр межслойной изоляции можно повысить, пропитав ее соответствующими составами, при этом в среднем Uπρ повышается в исходном состоянии до 2 кВ (вместо 1,4 кВ), а после старения увеличивается на 15—20%.

Рис. 10.23. Зависимость Unр междуслойной изоляции макетов при 550 °С от времени старения в вакууме при 600 °С:

1, 2 — стеклослюдинит + ПОЖ (1) или ПОЖ-12а (2); 3 - стеклолента + + ПОЖ-12а; 4 - асбобумага + ПОЖ; 5 - слюдолласт + ПЭСК; 6 - стеклослюдинит + ПЭСК; 7 - голубой асбест + ПЭЖБ

Рис. 10.24. Тепловой режим макетов до и после старения в вакууме:

1, 3 - исходное состояние; 2 - после 90 сут при 600 °С; 4 - после 90 сут при 400 °С

Влияние пропиточных составов на Uπρ межслойной изоляции оценивали косвенно при измерении теплового режима макета. Для этого по обмотке макета, собранного с витковой и межслойной изоляцией, пропитанного и термообработанного, пропускали ток постоянного значения, нагревающий проводник до определенной установившейся температуры. Температуру обмотки определяли по омическому сопротивлению провода. Степень нагрева обмоток при одном и том же токе являлась характеристикой теплопроводности и монолитности обмоток макета. Как показали исследования, при одинаковом токе нагрузки температура обмотки со связующим составом на 100 °С ниже температуры обмотки макетов до пропитки. На рис. 10.24 приведены кривые нагрева макетов током в исходном состоянии и после теплового старения при температуре 400 и 600 °С — 2500 ч. Старение макетов при температуре 400 С, как следует из приведенных данных, не вызывало каких-либо изменений в системе изоляции, и кривые нагрева до и после теплового старения практически совпадали. Длительное старение при температуре 600 °С вызывало некоторые изменения в системе изоляции. Так, при одном и том же токе нагрузки температура обмотки макета до старения достигала 500 °С, а после теплового старения она повысилась до 560 °С. Перегрев обмоток в процессе теплового старения при температуре 600 ° С можно объяснить повышением пористости изоляции и увеличением омического сопротивления проводника при длительном нагреве.

Таблица 10.10. Электрические свойства каркасов из различной керамики

Приведенные данные свидетельствуют о том, что связующие составы, содержащие керамические материалы, повышают теплопроводность системы изоляции макетов, придавая им монолитность и механическую прочность.

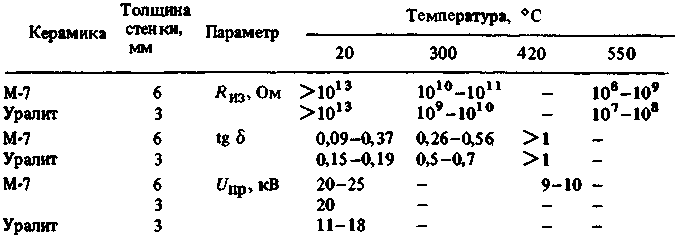

Для изоляции обмоток относительно корпуса использовали твердую изоляцию в виде каркасов. При этой конструкции макета материал каркаса принимал на себя основную электрическую нагрузку между обмотками трансформатора и магнитопроводом, в связи с чем к нему предъявляли высокие требования по электрической и механической прочности. Исследование корпусной изоляции проводили непосредственно на каркасах. В качестве материала для корпусной изоляции опробованы новомикалекс и керамика различного состава: высокоглиноземистая (высоковольтная) марки М-7, муллитокорундовая (уралит), высокоглиноземистая (низковольтная) марки ХС-22, ультрафарфор УФ-46 и стеатит. Каркасы из новомикалекса изготовляли путем механической обработки, а керамические каркасы — путем отливки и последующего обжига. Для получения сравнительных результатов исследование корпусной изоляции производили на каркасах с одинаковой толщиной стенки, равной 3 мм. В отдельных случаях толщину стенки увеличивали до 6 мм. В табл. 10.10 приведены электрические свойства каркасов из керамики М-7 и уралита при температуре до 550° С.

Увеличение толщины стенки с 3 до 6 мм незначительно повышало электрическую прочность. При испытании напряжением пробой происходил в основном в углах каркасов. На каркасах из стеатита при температуре 400—500 °С появлялись трещины. В процессе теплового старения при температуре 600 °С каркасы из керамики (кроме стеатита) сохраняли хороший внешний вид, цвет и механическую прочность.

Каркасы из новомикалекса при температуре 550—600 °С и при нагреве обмотки током частично (20-25 %) повреждались (на щечках каркасов появлялись трещины), что можно объяснить наличием производственных дефектов в самом материале, так как если трещины не появлялись в начальной стадии теплового старения, то каркасы выдерживали при температуре 600 °С уже до 3000-4000 ч без видимых повреждений. После этого времени механическая прочность каркасов снижалась, появлялись сколы и трещины, что являлось естественным старением материала при температуре. При этом цвет новомикалекса становился желтоватым, а при изломе в структуре наблюдали слоистость. По визуальной оценке состояние материала после старения в воздухе и в вакууме одинаково.

Таким образом, высоконагревостойкие электроизоляционные материалы позволили создать различные системы изоляции, которые могут обеспечить надежную работу электрооборудования длительно (тысячи часов) при температурах выше 300 °С.