Глава десятая

СИСТЕМЫ ЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ ВЫСОКОЙ НАГРЕВОСТОЙКОСТИ

ОБЩИЕ СВЕДЕНИЯ

Создание высоконагревостойких электроизоляционных материалов, каждый из которых в отдельности способен длительно работать при высоких температурах, еще не обеспечивает работоспособности электротехнической конструкции. Остается проблема взаимодействия этих материалов друг с другом, а также с проводниковыми, конструкционными и магнитными материалами, так как процессы взаимодействия компонентов систем изоляции интенсифицируются с подъемом температуры, резко усиливается их взаимная диффузия. Важным являются также близость значений термических коэффициентов длины материалов, оценка теплопроводности системы, а также технологичность материалов при изготовлении электротехнического оборудования. Как правило, при выборе электроизоляционных материалов для конкретной конструкции руководствуются тем, что условия их применения в производстве не должны отличаться от обычно принятых технологических процессов, за исключением условий термообработки. Поэтому высоконагревостойкие обмоточные провода, листовые и ленточные материалы должны обладать гибкостью в исходном состоянии, пропиточные составы, компаунды, покрытия — низкой вязкостью, хорошими пропитывающей способностью и адгезией, слоистые пластики, ситаллы и другие материалы - способностью к механической обработке и т.д. Температура и время обработки электроизоляционных материалов должны согласовываться с аналогичными параметрами остальных компонентов конструкции изделия (проводниковых, магнитных, конструкционных материалов), а также с возможными структурными изменениями в них. Для удаления продуктов термоокислительной деструкции при высоких температурах термообработку изоляции оборудования, работающего в вакууме или инертной среде, следует проводить в воздушной среде. Установлено, что максимальная температура обработки должна быть не ниже 650 °С для вакуума и 400 °С для Воздушной среды. Температурные режимы обработки изоляции зависят от вида материалов, входящих в конструкцию, их массы (теплоемкости), размеров и конфигурации изделия.

Для максимального приближения экспериментальных условий к условиям работы электроизоляционных материалов в электротехническом оборудовании исследования проводили на макетах, имитирующих соответствующие системы изоляции.

СИСТЕМЫ ИЗОЛЯЦИИ НИЗКОВОЛЬТНОГО ЭЛЕКТРОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ

Исходя из основных требований к низковольтным электрическим машинам для испытаний разработано четыре типа макетов с учетом энергетических параметров, массы и габаритов машин (малых, средних и крупных габаритов с мощностью от 10 Вт до 50 кВт), а именно: для малых машин с полузакрытым круглым пазом, для средних машин с полузакрытым трапецеидальным пазом, для крупных машин с полуоткрытым или открытым пазом. Этот выбор опирался на известное в электротехнике представление о конструкции электрических машин со всыпной и стержневой обмотками как самыми трудоемкими по исполнению.

Для определения электрических свойств изоляции и контроля ее качества проводили пооперационные испытания в процессе изготовления макетов: после укладки обмоток в пазы и термообработки, после пропитки и термообработки и после заливки макетов компаундом и термообработки.

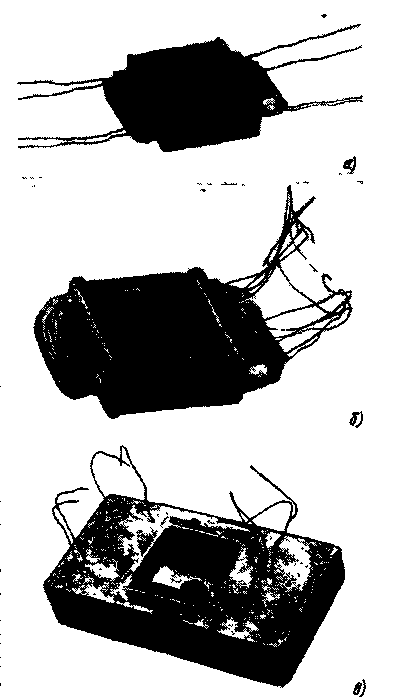

Ниже приведены результаты испытаний средних макетов с проводом ПОЖ-12а, пропитанных составом С-8М и компаундированных составом АФ-5, так как именно эти макеты по конструкции и сложности изготовления представляют наиболее массовое электротехническое оборудование [85]. Такой макет обмотанного статора электродвигателя до пропитки и после пропитки и компаундирования показан на рис. 10.1. После термообработки изолированных макетов их подвергали двукратной пропитке в составе С-8М в вакуумном котле при остаточном давлении 2,6· 103 Па и температуре 20 °С, запечке в воздушной среде при температуре 650 °С в течение 5—6 ч и компаундированию заливочным компаундом АФ-5.

Сопротивление изоляции от корпуса этих макетов при 20 ° С составляло после окончательной термообработки (1,5-5-3,9) -1012 Ом и при 600 ° С — (1,0-5· 1,3) -107 Ом; сопротивление междукатушечной изоляции - соответственно (1,9-5-7,7) · 1012 Ом и (3,5-5-6,0)-10 Ом.

Рис. 10.1. Макеты обмотанного статора электродвигателя:

а — до пропитки; б - после пропитки; в - после компаундирования и термообработки

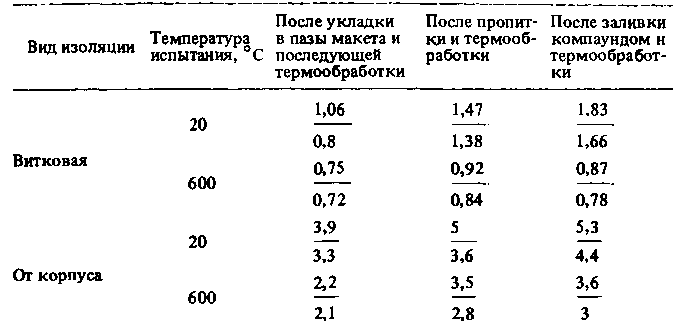

Пропиточный состав защищает витковую, межслойную и корпусную изоляцию. В табл. 10.1 приведены значения Unр изоляции этих макетов [85, 86].

С целью исследования поведения изоляции макетов при высоких температурах и закономерностей теплового старения макеты подвергали длительному старению в вакууме при 600 °С и в воздушной среде при 650 °С. Измерение значений проводили в среде старения. Каждый параметр определяли как среднее из 6- 10 измерений.

Установлено, что сопротивление витковой изоляции между двумя проводами ПОЖ-12а после 15 000 ч старения при 600 °С в вакууме практически остается на уровне исходного значения, постоянно также и сопротивление межслойной и корпусной изоляции. Пробивные напряжения витковой, межслойной и корпусной изоляции после этого срока старения в вакууме составляли соответственно: 0,26—0,44; 1,1-2,60; 1,75-2,9 кВ; в воздушной среде: 0,29-0,5; 0,85-1,3; 0,8-1,95 кВ.

Для изоляции всех типов установлено также, что уровни пробивных напряжений в вакууме в процессе старения при 600, 650 и 700 °С близки и поэтому можно производить математические расчеты со всеми значениями пробивных напряжений и делать пересчет с макетов на машины в целом. На рис. 10.2 приведена вероятность пробоя изоляции макетов в процессе старения в вакууме при 600, 650 и 700 °С. Существенную роль играет влагостойкость изоляции, так как сборка, испытание, хранение и транспортирование оборудования производятся в атмосферных условиях при температурах от 20 до 50 °С, в условиях относительной влажности от 65 до 93%.

Таблица 10.1. Пробивное напряжение, кВ, изоляции средних макетов

Примечание. В числителе - среднее значение, в знаменателе - минимальное значение </Пр.

Рис. 10.2. Вероятность пробоя изоляции макетов в процессе старения в вакууме при 600, 650 и 700 °С:

а - витковая изоляция; б - межслойная; в - изоляция от корпуса; 1 — экспериментальные результаты; 2 - результаты по пересчету на натурный образец

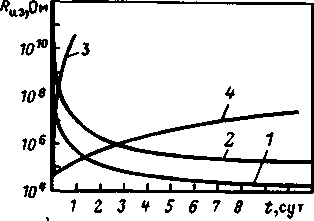

Иногда электротехническое оборудование эксплуатируется непосредственно в условиях повышенной влажности. Изучение поведения систем изоляции в условиях повышенной влажности показало, что в первые часы увлажнения сопротивление изоляции резко снижается.

Рис. 10.3. Зависимость Rm макетов от времени пребывания в среде с относительной влажностью 93% при 20 °С (1, 2) и сушки в воздушной среде после увлажнения (3, 4) :

1-3 - незащищенный вариант; 2 - защищенный гидрофобным покрытием; 3 - сушка при 120 °С; 4 - сушка при 20 °С

На рис. 10.3 приведены зависимость сопротивления изоляции макетов от времени увлажнения в условиях относительной влажности 93% при 20 °С и после сушки макетов (его восстановление). Через 20 сут увлажнения сопротивление стабилизировалось на уровне 4·104 Ом (изоляция от корпуса) и 6·104 Ом (межслойная изоляция). Пробивное напряжение при этом снижалось по сравнению с исходным значением, однако уровень его превышал рабочее напряжение низковольтного оборудования в несколько раз.

Учитывая изложенное, можно считать допустимым подачу полного рабочего напряжения после увлажнения электротехнического оборудования без предварительной просушки изоляции. В электрической обмотке электрооборудования за счет нагрева током происходит естественная подсушка материалов и восстановление первоначального уровня сопротивления и пробивного напряжения изоляции. Восстановление электрических свойств изоляции до их исходного уровня может также достигаться сушкой оборудования перед включением в комнатных условиях при 20 °С или в термостате при 120—150 °С (см. рис. 10.3). Защита электроизоляционного узла изделия гидрофобными покрытиями повышает значение Rиз после длительного увлажнения примерно на порядок.

Исследование взаимодействия проводниковых и электроизоляционных материалов показало, что при длительном тепловом старении в вакууме и в воздушной среде при температуре 700 °С происходит изменение внешнего вида компонентов, микроструктуры проводника, механических и электрических свойств проводника и изоляции. Установлены внешнее и внутреннее окисление проводника, сопровождаемое ростом зерен и рекристаллизацией, взаимодиффузия в биметаллической жиле медь—никель, диффузия продуктов термоокислительной деструкции изоляции в металл проводника и диффузия металла в материал изоляции. Интенсивность этих процессов возрастает с ростом температуры старения и зависит от окружающей среды.

Однако при этих измерениях качество электрической изоляции макетов, определяемое значениями Rиз и Unр, как показано выше, сохранялось на достаточном уровне в течение 15 000 ч. В макетах исследованы также отдельные электроизоляционные материалы.

Заливочный алюмофосфатный компаунд АФС-4 исследовали в макетах пазов статора низковольтной электрической машины в сочетании со стеклослюдинитом или стеклослюдопластом [87]. В качестве проводника использовали стержни из нержавеющей стали. Толщина изоляции на сторону — 1 мм. Стержни обмотки после изолировки слюдосодержащими материалами цементировали в пазу компаундом АФС-4. Конструкция изоляции макета аналогична изоляционной конструкции реальной обмотки. После старения при 500-700 °С - 3000 ч электроизоляционные характеристики макетов не изменились. Unр изоляции макетов быстро стабилизировалось на уровне 3 кВ, а Rиз составляло 1012 —1013 Ом. Срок службы неорганической изоляции в значительной степени зависит от конструктивных особенностей обмотки электрической машины, поэтому длительные испытания, как правило, следует проводить в макетах, наиболее полно воспроизводящих условия работы электрической изоляции в реальной конструкции.

Так, например, заливочные алюмофосфатные компаунды АФ-5 и АФ-13-32 исследовали в условиях комплексных воздействий электрических, механических (статических и динамических), а также термических нагрузок. Изготовлены и испытаны макеты, имитирующие условия тепловыделения и сопутствующие явления (тепловые напряжения, деформации, эффективность охлаждения) в основной подвижной зоне реактора [88]. Макеты представляли собой нагреватели, в качестве электрической изоляции которых использовали нагревостойкий заливочный компаунд АФ-5 или АФ-13-32. Нагреватель состоял из корпуса 2 с кольцевыми пазами, в которые укладывали спираль из нихромовой проволоки диаметром 1,2 мм в два параллельных ряда, и крышек 1 и 3, приваренных к корпусу (рис. 10.4). В пазы заливали компаунд, на прессе кольцами выдавливали избыток его и термообрабатывали — таким образом стенки паза покрывались твердым слоем компаундов АФ-5 толщиной 1,5 мм. Затем пазы снова заполняли компаундом, в который прессом вдавливали нихромовую спираль, после чего приваривали крышки. Зависимость R изоляции от температуры в вакууме при остаточном давлении 10-2 Па приведена в табл. 10.2.

Таблица 10.2. Зависимость R, Ом, изоляции нагревателя от температуры

Рис. 10.4. Эскиз электронагревателя:

1-3 - крышки; 2 - корпус; 4 - паз с компаундом; 5 - спираль из нихрома

Так как макет должен имитировать работу в основной подвижной зоне, нагреватель был закрыт оболочками, установлен на вращающийся диск и подвергнут динамическим испытаниям в тяжелых условиях с большими центробежными нагрузками, вибрацией, тепловыми напряжениями, высокой рабочей темпера турой, цикличностью нагрева и охлаждения и т.д. В табл. 10.3 приведены динамические результаты испытаний.

При испытаниях на снятие наибольшей мощности при п = 5000 об/мин была зафиксирована мощность 5,2 кВт — режим повторяли 4 раза с периодом в 0,5 ч.

Для изолирования обмоток добавочных полюсов, индукторных катушек с большой тепловой нагрузкой, лобовых частей стержней роторной обмотки в электродвигателях переменного тока, катушек якорей тяговых электродвигателей применяли витковую изоляцию, изготовляемую методом электрофоретического осаждения [89]. Этот же метод использовали для получения изоляции ленточной обмотки возбуждения генератора. Разработаны эмульсионные составы на основе дисперсий слюды мусковит, флогопит и фторфлогопит. Электрофоретическое осаждение этих составов проводили на отформованные прямоугольные образцы из никеля и нержавеющей стали размером 12x1x0,1 мм, при этом получали тонкое равномерное покрытие толщиной 40 мкм.

Таблица 10.3. Динамические результаты испытаний электронагревателя при Т=80ч

Ток, А | Напряжение, В | Электри | Максимальная температура оболочки, Мощность, при | ||||

ление, | Вт | 1000 | 2000 | 3000 | 3500 | ||

4 | 40 | 10 | 160 | 42 | 39 | 39 | 39 |

6 | 60 | 10 | 360 | 68 | 53 | 49 | 49 |

8 | 80 | 10 | 640 | 100 | 75 | 65 | 68 |

10 | 100 | 10 | 1000 | 148 | 100 | 90 | 89 |

11,1 | 120 | 10* | 1332 | 180 | - | - | - |

12 | 130 | 10* | 1560 | 200 | 145 | 122 | 115 |

14 | 150 | 10* | 2100 | 260 | 187 | 158 | 148 |

15 | 160 | 10* | 2400 | 290 | 205 | 171 | 170 |

0 | 0 | 10 | 0 | 25 | 27 | 29 | 32 |

* Приблизительные значения. |

|

|

|

| |||

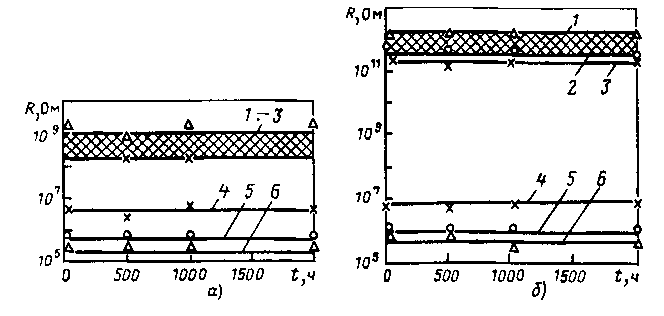

Макеты, на которых проводили исследование изменения свойств изоляции в процессе длительного теплового старения при 850 °С, представляли собой пазовую коробочку из нержавеющей стали, в которую укладывали по пять образцов прямоугольного провода с электрофоретическим покрытием, обернутых гибким стеклослюдинитом или миканитом. Концы проводников отгибали, имитируя лобовую часть обмотки электродвигателя. Собранные макеты подвергали двукратной пропитке в вакууме суспензией керамического наполнителя в кремний- органическом связующем. Выступающие из пазовой коробочки лобовые части макета покрывали алюмофосфатным компаундом. Изоляцию макетов после сборки, пропитки и компаундирования испытывали напряжением 250 В в течение 1 мин. Тепловое старение макетов проводили в воздушной среде и в вакууме в течение 2000 ч. Каждое испытание проводили на двух макетах (для восьми точек). На рис. 10.5 приведена зависимость R межвитковой изоляции на основе слюды мусковит от времени теплового старения в воздухе (рис. 10.5, а) и в вакууме (рис. 10.5, б). Значение макетов на основе мусковита при температурах 400-600 °С на три-четыре порядка ниже значения при 20 °С в воздушной среде и на четыре-пять порядков ниже значения в вакууме, а после 2000 ч старения при этих температурах Rm остается на уровне исходного. Более высокое значение в вакууме по сравнению с воздушной средой обусловлено отсутствием в изоляции влаги воздуха. На рис. 10.6 приведена зависимость R межвитковой изоляции на основе флогопита и фторфлогопита от времени старения в вакууме при температурах 600 и 850 °С (флогопит) и 850 °С (фтор- флогопит). При 850 °С лучшие свойства изоляции получены на макетах, в которых применен фторфлогопит; так, например, после 2000 ч старения уровень Rиз не изменился по сравнению с исходным.

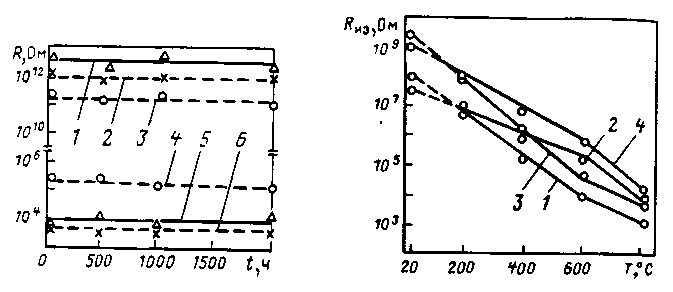

Puc. 10.5. Зависимость сопротивления межвитковой изоляции на основе мусковита, нанесенной электрофорезом, от времени старения в воздухе (а) и в вакууме

(б):

1, 4 - старение при 400 С; 2, 5 - при 500 °С; 3,6 - при 600 °С; 1-3 - измерения при 20 °С; 4-6 - при 400, 500, 600 °С (соответственно)

Рис. 10.6. Зависимость сопротивления межвитковой изоляции на основе флогопита и фторфлогопита, нанесенных электрофорезом, от времени старения в вакууме: 1, 5 - фторфлогопит; 2, 3, 4, 6 - флогопит; 1, 2, 5, 6 - старение при 850 °С; 3, 4 - старение при 600 °С; 1-3 - измерение при 20 °С; 4-6 - измерение при температуре старения

Рис. 10.7. Температурная зависимость сопротивления межслойной изоляции 4-5А и промазочных составов 4-5А (1, 2) или СПВ-20 (1, 4):

1, 3 - до старения; 2,4- после 4000 ч старения в вакууме при 800 °С

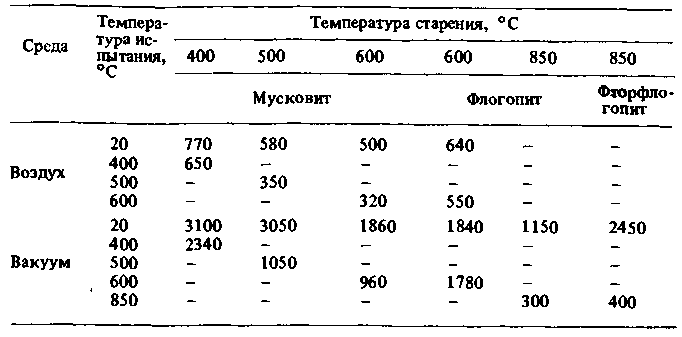

Таблица 10.4. В, межвитковой изоляция макетов после 2000 ч старения

В табл. 10.4 приведены значения Uπρ межвитковой изоляции макетов, изготовленных на основе разных слюд методом электрофоретического осаждения, после 2000 ч старения в разных средах при разных температурах. Испытания проводили при 20 °С и при температуре старения.

Значение Uпр межвитковой изоляции в вакууме примерно в 3 раза выше, чем на воздухе, что объясняется разным уровнем электрической прочности среды. При 600 °С Uπρ изоляции на основе флогопита почти в 2 раза выше, чем изоляции на основе мусковита, при 850 °С лучшие результаты получены на фторфлоголите.

По значению Uπρ после 2000 ч старения в вакууме при 600 °С электрофоретическая изоляция не уступает другим известным видам изоляции и даже превосходит их, как видно из данных табл. 10.5. Разработанные электрофоретические покрытия толщиной 40—200 мкм могут применяться на отформованных элементах катушек электрических машин.

Рассмотрено поведение изоляции макетов электротехнических устройств в условиях вакуума при температуре до 800 °С. Конструктивно макеты представляли собой обмотку из провода РК 4-5А, промазанную стеклокерамической композицией 4-5А или составом СПВ-20 [29]. На рис. 10.7 приведена температурная зависимость R межслойной изоляции 4-5А и промазочных составов 4-5А или СПВ-20. С повышением температуры до 800 °С значение Uиз снижается до 103-5х х 103 Ом (с составом СПВ-20 на порядок больше). После старения при температуре 800 °С в течение 4000 ч значение Rиз при 800 °С улучшилось примерно на порядок для обоих составов. Значения Rиз определяли через каждые 100 °С.

Таблица 10.5. Пробивное напряжение различных видов изоляции после 2000 ч старения при 600 °С

Изоляция | Толщина изоляции между витками, мкм | ^пр> В |

Электрофоретическое покрытие на основе: | ||

мусковита | 80 | 960 |

флогопита | 80 | 1780 |

Сгеклослюдинитовая лента на кремний· органическом связующем | 350 | 600 |

Провода обмоточные марок: | ||

ПОЖ-12а | 340 | 960 |

ПЭЖБ | 70 | 290 |

ПЭСК | 50 | 240 |

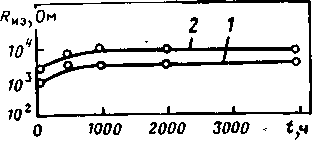

На рис. 10.8 приведены зависимости R межслойной изоляции 4-5 А и промазочных составов 4-5 А (7) или СПВ-20 (2) от времени старения в вакууме при 800 °С. Примерно после 1000 ч старения Rиз обоих составов возрастало на полпорядка, при 800 С сохранялось на уровне 5 103-104 Ом вплоть до 4000 ч старения. Повышение Rиз в процессе первых 1000 ч воздействия температуры 800 °С в вакууме свидетельствует, по-видимому, об уплотнении покрытия за это время и уменьшении в нем количества стекловидной составляющей за счет химического взаимодействия между компонентами, а также кристаллизации стеклосвязки.

Рис. 10.8. Зависимость сопротивления межслойной изоляции 4-5А и промазочных составов 4-5А (7) и СПВ-20 (2) от времени старения в вакууме при 800 °С

Рис. 10.9. Температурная зависимость RКОрП макетов с различной изоляцией: 1 - провод ОС-92-17 + фторфлогопит; 2-провод (9A + ОС-92-17) +фторфлогопит в вакууме

Макеты датчиков расходомеров жидких металлов представляли собой Ш-образный магнитопровод с 10—12 пазами прямоугольной формы размерами 10х20 и 20x30 мм [90].

Пакет магнитопровода толщиной 40 мм собирали из листов пермендюра толщиной 0,25 мм. На пазы и стенки магнитопровода наносили корпусную изоляцию толщиной 0,8-0,15 мм из фторфлотопите (электрофоретическим методом), органосиликатного материала ОС-92-17 (пульверизацией) или из стеклокерамики 9А в сочетании с материалом ОС-92-17. В изолированные пазы в несколько слоев наматывали провода диаметром 0,5 и 1,5 мм, изготовленные с тонкослойной изоляцией из состава ОС-92-17 (толщиной 0,02-0,03 мм) или стеклокерамики 9А (толщиной 0,015— 0,02 мм) или с комбинированной изоляцией из стеклокерамики 9А и состава ОС-92-17 (общей толщиной 0,1—0,13 мм). Слои обмоток промазывали и сверху защищали цементирующими и промазочными алюмохромфосфатными составами (АХФС) или пропиточным составом (СПВ-8). Собранные макеты сушили при 300 °С на воздухе, затем обжигали в вакуумной печи при 600 °С, периодически в камеру вводили воздух для доокисления продуктов разложения связующих в материалах.

Испытания макетов датчиков проводили в вакууме при 800 °С - 2000 ч. В процессе старения определяли R межслойной и корпусной изоляции при температуре старения. На рис. 10.9 приведена температурная зависимость Rкорп изоляции, выполненной из разных материалов: фторфлогопита с проводом из ОС-92-17 или фторфлогопита с проводом из стеклокерамики 9А, защищенной составом ОС-92-17. С подъемом температуры Rиз снижается, при 800 °С уровень составляет 10 *Ом, данные обоих составов близки.

1 - фторфлотопите 2 - ОС-92-17; 3 - 9А + ОС-92-17

1 - 9А + ОС-92-17; 2 - 9А; 3 - ОС-92-17

На рис. 10.10, 10.11 приведены зависимости Rкорп и Rмежсл от времени старения изоляции макетов, выполненных из разных материалов: фторфлогопита, органосиликатного состава ОС-92-17, стеклокерамики 9А или их сочетаний. Значения Rκορπ и Rмежсл изоляции через 400-500 ч старения в вакууме при 800 °С стабилизируются, за это время основные превращения в изоляционных материалах заканчиваются.

Рис. 10.10. Зависимость Rкорп от времени старения в вакууме при 800 °С для изоляции макетов, выполненной из материалов:

Рис. 10.11. Зависимость Rмежсл от времени старения в вакууме при 800 °С для изоляции макетов, выполненной из материалов:

Длительность процесса стабилизации можно объяснить большой массой материала, заложенного в изоляцию. В результате химических превращений в материалах значение R изоляции улучшается примерно на порядок - при температуре 800 °С оно составляет 104-105 Ом (корпусная изоляция) и 103-104 Ом (межслойная), при этом стабилизируется на этом уровне вплоть до 2000 ч старения в вакууме при 800 °С. Лучшие результаты на обоих видах изоляции (корпусной и межслойной) получены с применением комбинированного покрытия — грунт из 9А толщиной 0,01-0,015 мм, верхний слой из ОС-92-17 толщиной 0,015 мм. Такое покрытие повышает эластичность провода и улучшает электрические свойства системы изоляции.