Одной из главных задач, возникающих при сварке стыков трубопроводов, является обеспечение полного проплавления стыкуемых кромок и получение качественного формирования обратной стороны шва без непроваров, прожогов, натеков и утяжек.

На практике с помощью электродуговой сварки получить сварные швы с полным проплавлением удается только подваркой обратной стороны шва или гари установке остающихся подкладок. Швы с подваркой обратной стороны выполнимы только для труб больших диаметров, когда возможно проведение сварочных работ изнутри трубы. Остающиеся подкладные кольца на АЭС имеют весьма ограниченное применение. В основном они допускаются для трубопроводов, транспортирующих нерадиоактивные среды, например для трубопроводов второго нерадиоактивного контура. Применение подкладных колец для трубопроводов, транспортирующих радиоактивные среды, нежелательно, поскольку зазор, образуемый между внутренней стенкой трубы и подкладным кольцом, является местом скопления и концентрации радиоактивных веществ, что значительно повышает уровень радиации и затрудняет эксплуатацию и ремонт таких стыков.

Наилучшие результаты при сварке трубопроводов АЭС достигаются при применении аргонодуговой сварки.

Подготовка труб для проведения сварочных работ.

Работа по подготовке труб под сварку заключается в проведении обработки концов труб для получения нужной конструкции стыка, зачистке и обезжиривании поверхностей кромок и прилегающих к ним наружной и внутренней поверхностей труб на ширину 20 мм.

Значительная часть труб поступает на монтаж АЭС с обработанными под сварку кромками, и при их сборке требуются только зачистка и обезжиривание кромок и прилагающих к ним поверхностей. Зачистка производится абразивным кругом или стальной щеткой, обезжиривание— ацетоном или другим растворителем.

При необходимости обработки кромок в условиях монтажной площадки ее выполняют специальными труборезными станками.

Рис. 4-1. Проверка перпендикулярности обрезки торцов труб.

Рис. 4-2. Шаблоны для проверки подготовки стыков труб под сварку.

Возможно также применение плазменно-дуговой резки для коррозионно-стойких сталей с последующей обработкой абразивным кругом до полного удаления следов резки, но на глубину не менее 1 мм и газовой резки для перлитных сталей с обязательной зачисткой кромок до чистого металла. Сложные типы разделок кромок (двуосная, ступенчатая и др.) могут быть изготовлены только при применении труборезных станков.

При подготовке труб под сварку необходимо проверить:

а) перпендикулярность плоскости реза к оси трубы; отклонение плоскости реза е от угольника должно быть не более 0,005 DH, но не должно превышать 1,5 мм

(рис. 4-1);

б) соответствие формы, размеров и качества подготовки кромок требованиям чертежей и Основных положений по сварке. Обработка фасок под сварку и размеры кромок проверяют специальными шаблонами (рис. 4-2);

в) соответствие минимальной толщины стенки подготовленных под сварку концов труб установленным допускам;

г) правильность выполнения переходов от одного сечения к другому.

Сборка стыков труб под сварку.

Сборка — это одна из наиболее ответственных операций, так как правильное ее выполнение в большой степени определяет качество сварного соединения. Для получения соединений высокого качества в первую очередь необходимо, чтобы стыкуемые трубы совпадали по внутреннему диаметру трубы. Допустимая величина смещения внутренних кромок обычно не должна превышать 12% номинальной толщины стенки стыкуемых труб, но не должна быть более 0,5 мм.

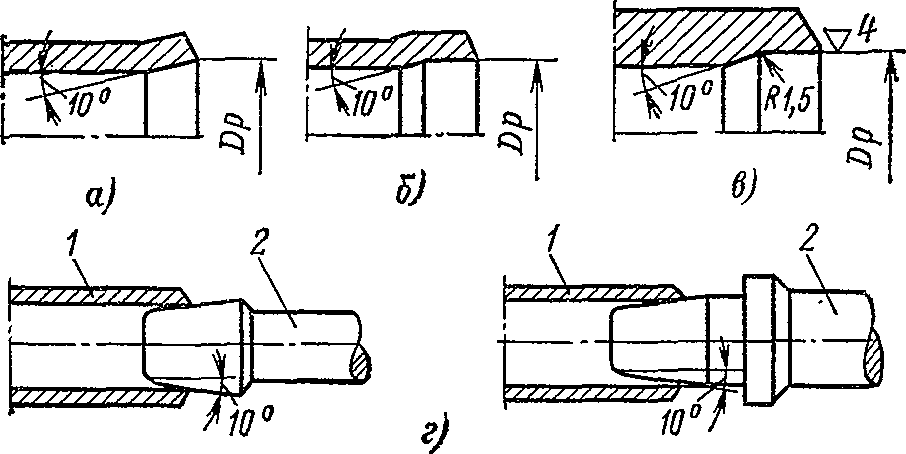

Рис. 4-3. Способы обработки концов труб при стыковке элементов с разными внутренними диаметрами.

а — раздача; 6 — калибровка; а— расточка (Dp — внутренний диаметр трубы после раздачи, калибровки или расточки); г —схема раздачи и калибровки оправками, 1 — труба; 2 — калибровочные оправки.

Если у стыкуемых труб разность внутренних диаметров превышает допустимую величину, то для обеспечения плавного перехода в месте стыка труб может быть применен один из следующих способов:

а) раздача или калибровка вхолодную конца трубы с меньшим внутренним диаметром. Метод применяется для труб с толщиной стенки до 5 мм включительно (рис. 4-3,г);

б) калибровка конца трубы с нагревом для труб из углеродистых или низколегированных сталей (нагрев 650—680°С). Калибровке с нагревом можно подвергать трубы диаметром до 300 мм с толщиной стенки до 20 мм;

в) механическая обработка (расточка) конца трубы с меньшим внутренним диаметром в соответствии с рис. 4-3, в. Этот способ может применяться для труб из любой марки стали.

Рис. 4-4. Проверка прямолинейности стыка труб.

При стыковке труб должна соблюдаться прямолинейность труб в месте собранного стыка (отсутствие переломов). Проверка производится металлической линейкой (рис. 4-4). Зазор а между поверхностью трубы и линейкой не должен превышать 0,01 А для углеродистых труб и 0,005 А для труб из коррозионно-стойких сталей.

Для достижения прямолинейности стыкуемых труб па монтаже применяются различного рода сборочные приспособления, центраторы, которые также позволяют производить сборку трубных элементов с минимальными смещениями и устанавливать необходимые зазоры в стыке. Собранные в приспособлениях стыки труб скрепляются прихватками.

Прихватки выполняются аргонодуговой сваркой — для труб, свариваемых аргонодуговым и комбинированным методом, и электродуговой — для труб больших диаметров, доступных сварке с двух сторон и свариваемых электродуговым методом. Прихватки представляют собой короткие однослойные швы, скрепляющие собранный стык. Количество прихваток определяется диаметром свариваемых труб и составляет для труб диаметром до 18 мм — две прихватки; для труб диаметром 18— 100 мм — три прихватки; для труб диаметром 100— 400 мм — четыре-пять прихваток. При большем диаметре труб прихватки накладываются через каждые 300— 400 мм. Располагают прихватки на равном расстоянии друг от друга. В случае наложения одной прихватки (для труб малого диаметра) сварку следует начинать со стороны, диаметрально противоположной месту прихватки. Длина прихваток при выполнении их аргонодуговой сваркой составляет 5—15 мм (в зависимости от диаметра свариваемых труб). Выполнение прихваток может осуществляться как без присадочной проволоки за счет сплавления стыкуемых кромок, например, для стали марки 08Х18Н10Т, так и с присадочной проволокой для углеродистых сталей и стали марки 08Х18Н12Т. При выполнении прихваток электродуговой сваркой длина прихваточных швов приблизительно равняется 2-2,5 толщинам стенки трубы, высота прихваток составляет 3—4 мм.

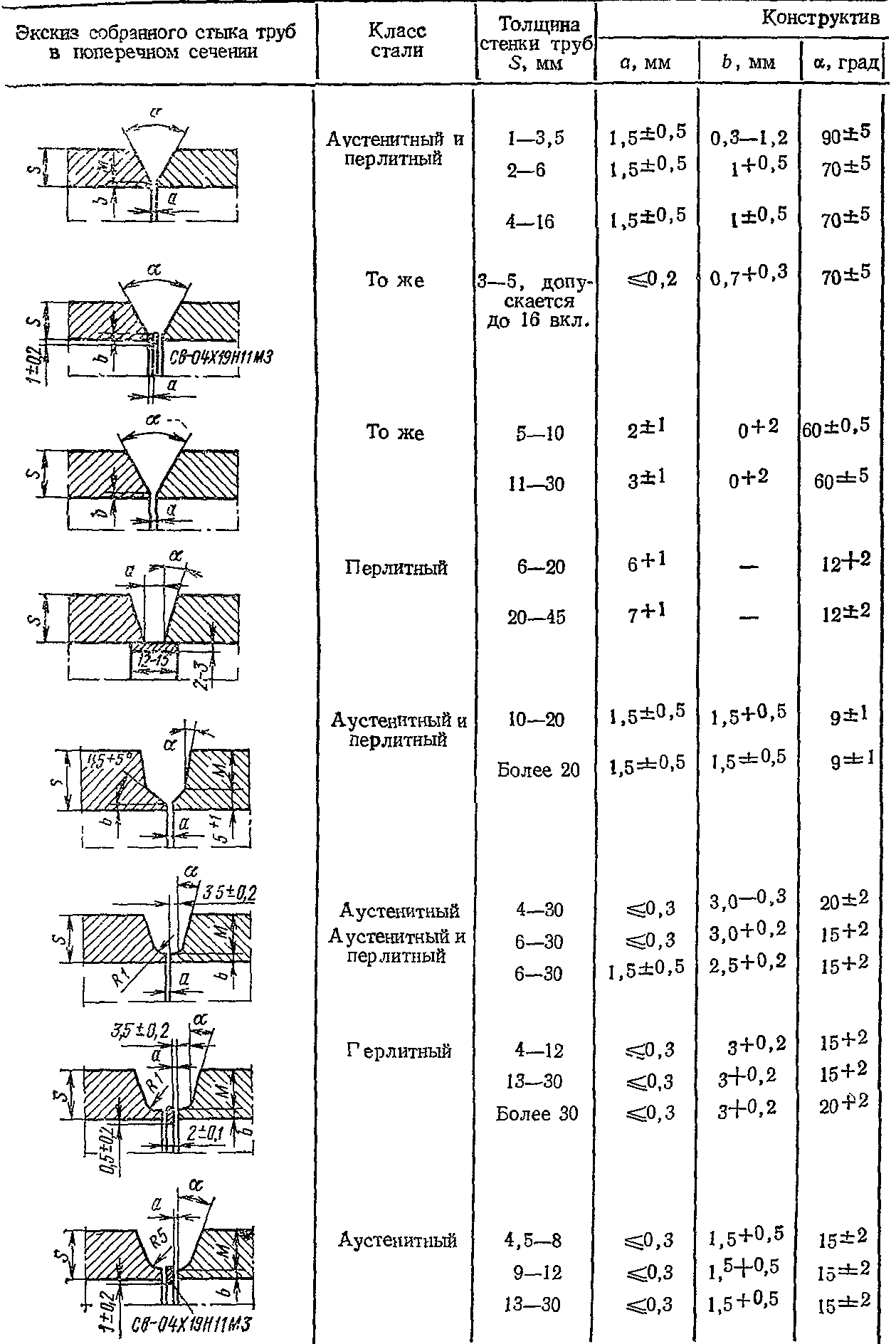

Таблица 4-1

Рекомендуемые виды разделок под сварку стыков труб на перлитных и аустенитных корозионно-стойких сталей

Прихваточные швы должны выполниться теми же сварочными материалами, что и сварка. Выполнение их должно поручаться квалифицированным сварщикам. Если при наружном осмотре обнаружена трещина, то прихватку следует полностью удалить механическим путем. Собранные стыки во избежание попадания в разделку и зазоры влаги, масла и других загрязнений закрывают специальной клеящейся пленкой. Непосредственно перед сваркой кромки, а также прилегающий к ним основной металл на ширине 20 мм обезжиривают ацетоном или другим растворителем.

Выбор конструкции стыковых соединений труб.

Рекомендуемые типы и конструктивные элементы подготовки кромок для трубопроводов АЭС из коррозионно-стойких аустенитных и перлитных сталей представлены в табл.

При выборе конструкции стыка учитываются условия работы трубопровода и характер среды, диаметр и толщина стенки труб, способ сварки корня шва, категория сварного соединения.