5. ОСОБЕННОСТИ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ АУСТЕНИТНЫХ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ

Такие свойства аустенитных сталей, как низкая теплопроводность, большой коэффициент линейного расширения, обусловливают необходимость применения особой технологии сварки, значительно отличающейся от технологии сварки углеродистых и низколегированных сталей.

К числу основных трудностей, которые приходится преодолевать при сварке аустенитных коррозионно-стойких сталей, относятся обеспечение стойкости сварных швов против образования горячих трещин, обеспечение коррозионной стойкости сварных соединений, получение плотных сварных швов и наименьших деформаций.

Обеспечение стойкости сварных швов против образования горячих трещин.

Металл сварного шва аустенитных сталей весьма склонен к образованию горячих (кристаллизационных) трещин. Это объясняется особым строением аустенитных швов (транскристаллитной микроструктурой), значительными растягивающими напряжениями, действующими в период затвердевания сварочной ванны, и низкой пластичностью в интервале температур, при которых происходит кристаллизация металла шва.

Наиболее эффективным средством борьбы с горячими трещинами является получение двухфазного аустенитно-ферритного металла в сварном шве.

В практике сварки коррозионно-стойких аустенитных сталей применяются сварочные материалы, обеспечивающие получение в металле шва повышенного содержании феррита.

Например, электроды ЭА-400/10У обеспечивают получение в наплавленном металле до 8% феррита. Это делается для того, чтобы яри чрезмерной проплавлении кромок или при сварке корневых слоев когда доля участия основного аустенитного металла в сварочной ванне велика, не получить объемов металла с чисто аустенитной структурой.

Таким образом, для получения стойких к горячим трещинам сварных швов необходимо обеспечить в них строго дозированное количество феррита (от 2 до 8% для конструкций, работающих при температуре до 350°С, и от 2 до 5% Для конструкций, работающих при температуре свыше 350°С). На предприятиях необходимо устанавливать строгий порядок проверки сварочной проволоки на содержание, ферритной фазы в направленном металле (см. § 2-5). Электроды проходят такую проверку на заводах-изготовителях.

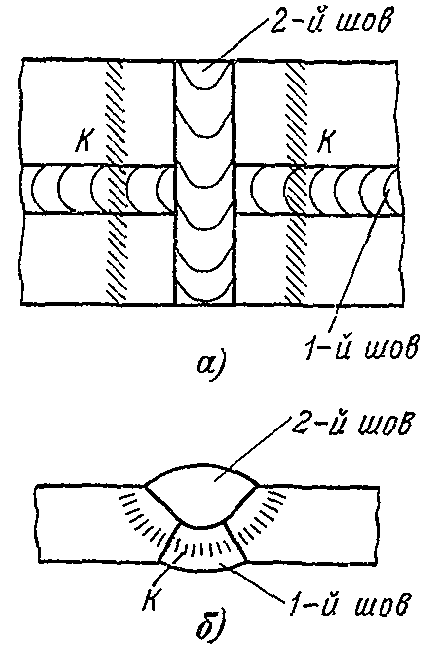

Рис. 4-18. Межкристаллитная коррозия в результате сварочного нагрева. a — при сварке пересекающихся швов, б — при двустороннем шве; К — места, подвергающиеся повторному нагреву в интервале опасных температур

На практике также находят применение технологические приемы повышения стойкости швов против образования горячих трещин. Эти приемы в основном рассчитаны на получение наиболее благоприятной формы шва, применение умеренных режимов сварки, послойного охлаждения швов до 100°С. Установлено, что менее склонны к трещинам узкие сварные швы, получаемые при применении электродов малых диаметров и при минимальных колебаниях конца электрода поперек шва.

Обеспечение коррозионной стойкости сварных соединений, В процессе сварки отдельные участки сварного шва и околошовной зоны подвергаются нагреву в интервале температур 400—800°С, что впоследствии может вызвать на них развитие межкристаллитной коррозии. Межкристаллитная коррозия может возникнуть на участках шва, подвергшихся повторному нагреву, а именно в местах пересечения сварных швов (рис. 4-18, а) и в первом шве при двусторонней сварке (рис. 4-18, б).

Повышение стойкости сварных соединений к межкристаллитной коррозии может осуществляться несколькими способами.

Наиболее радикальным из них является термообработка сварных конструкций. Однако в большинстве случаев этот способ нецелесообразен.

Другим средством предотвращения межкристаллитной коррозии является уменьшение содержания углерода в сварочной проволоке и введение в металл шва элементов-стабилизаторов (титана, ниобия), связывающих углерод и не допускающих образования карбидов хрома. Молибден и ванадий также частично связывают углерод в карбиды, уменьшая тем самым склонность к проявлению межкристаллитной коррозии.

В качестве технологических приемов, уменьшающих опасность возникновения межкристаллитной коррозии и сварных соединениях, применяют сварку с минимальным тепловложением, т. е. с максимальной скоростью при наименьшей силе тока. При сварке многопроходных шов каждый последующий слой выполняют после остывания предыдущего. Швы, контактирующие с агрессивной средой, сваривают в последнюю очередь, чтобы не подвергать их повторному тепловому воздействию.

При сварке не допускается попадание брызг расплавленного металла на основной металл, так как в месте попадания брызг обычно образуются очаги межкристаллитной коррозии. По этой же причине не допускается производить возбуждение дуги на основном металле.

Недопустимым является также плохой контакт при креплении сварочного кабеля к изделию. Обгоревшие места являются также потенциальными очагами коррозионного растрескивания и межкристаллитной коррозии.

Большое значение для обеспечения коррозионной стойкости сварных соединений имеет внешний вид сварного шва. Установлено, что гладкие швы с плавным переходом к основному металлу обладают лучшей коррозийной стойкостью. Подрезы, углубления между чешуйками, щели и непровары в корне шва при воздействии агрессивной среды могут явиться очагами щелевой коррозии. В связи с этим совершенно недопустимыми являются стыковые соединения в замок, на остающихся подкладках и с непроварами корня шва.

Обеспечение стойкости сварных швов против образования пор.

Поры при сварке аустенитных сталей вызываются водородом поступающим в зону сварки из электродного покрытия, влажного защитного газа (аргона) и загрязненных кромок свариваемого металла. Для удаления водорода из покрытия электроды перед сваркой тщательно прокаливают; аргон, если он увлажнен, осушают в процессе сварки в осушителях; кромки стыков обезжиривают при помощи растворителя.

Уменьшение короблений при сварке. Пониженная теплопроводность и высокий коэффициент линейного расширения обусловливают усиленное коробление конструкций и узлов из аустенитных сталей при проведении сварочных работ. Для борьбы с этим явлением необходимо уменьшить объем наплавленного металла и производить сварку с наименьшим тепловложением, что достигается применением сварки в среде защитных газов.

Высокое электрическое сопротивление аустенитных сталей обусловливает применение укороченных по сравнению с углеродистыми покрытых электродов.

Из других особенностей сварки высоколегированных сталей важным является усиленное выгорание легирующих элементов, например, при электродуговой сварке выгорает до 60—80% титана. Молибден и ниобий выгорают меньше, и поэтому их чаще применяют для легирования сварочных проволок. Уменьшения выгорания легирующих элементов добиваются, производя сварку короткой дугой или применяя ее в среде защитных газов.