ГЛАВА ЧЕТВЕРТАЯ ИСПЫТАНИЕ МАГНИТОПРОВОДОВ

4-1. ТИПЫ МАГНИТОПРОВОДОВ

Для мощных трансформаторов отечественного производства применяют стержневой тип магнитопроводов с расположением всех стержней в одной плоскости.

Магнитопроводы выполняют шихтованными обычно в два листа при толщинах пластин до 0,35 мм. Пластины изготавливают из холоднокатаной электротехнической стали, стык пластин под углом 45°. В некоторых узлах магнитопроводов по технологическим и производственным условиям выполняют прямой стык.

Переход от листовой стали к рулонной холоднокатаной кардинально изменил технологию изготовления пластин, позволил полностью исключить применение горячекатаной электротехнической стали (из-за повышенных потерь).

2. СВОЙСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И ЕЕ ХАРАКТЕРИСТИКИ

Холоднокатаная сталь обладает ярко выраженной анизотропией, т. е. неодинаковостью некоторых физических свойств по различным направлениям. Это проявляется в резко различном сопротивлении прохождению магнитного потока вдоль и поперек направления прокатки. Такая сталь называется текстурованной из-за ориентации кристаллических решеток в зернах в определенном кристаллографическом направлении.

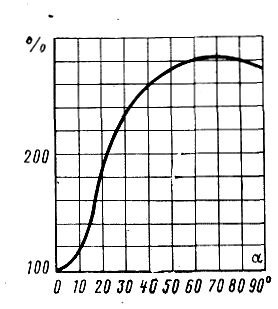

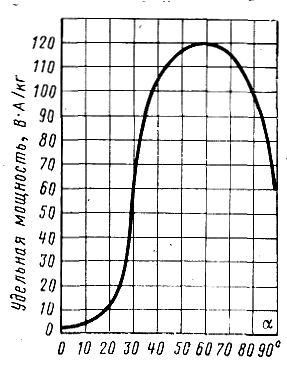

В зависимости от угла, под которым магнитный поток входит в сталь, потери в этой стали могут быть повышенными. Из рис. 4-1 и 4-2 следует, что при а=90° удельные потери возрастают в 2,7 раза, а намагничивающая мощность увеличивается в 12 раз по сравнению с таковыми при а=0°.

Из рис. 4-3 [Л. 1-7] следует, что наиболее неблагоприятен для прохождения магнитного потока угол а= =60°, когда возникают наибольшие удельные потери и намагничивающая мощность. Поэтому при использовании холоднокатаной стали для изготовления магнитопроводов следят за тем, чтобы направление магнитного потока на всем его пути следования совпадало с направлением прокатки. В практике для стыковки пластин ярм и стержней выбран угол скоса а=45°, который обеспечивает линиям магнитного потока путь, максимально приближенный к направлению прокатки стали. Потери в магнитопроводах из холоднокатаной стали с косыми стыками снижаются на 10—15%.

Холоднокатаная сталь весьма чувствительна к механическим воздействиям при технологической обработке.

Рис. 4-1. Анизотропия магнитных свойств холоднокатаной стали.

Зависимость удельных потерь от угла между направлением магнитного потока и направлением прокатки стали при индукции 1,5 Т. Удельные потери в направлении прокатки приняты за 100%.

Рис. 4-2. Зависимость удельной намагничивающей мощности. В/А-кг, от угла между направлением магнитного потока и направлением прокатки стали.

Рис. 4-3. Зависимость магнитной индукции и удельных потерь от угла между направлением прокатки стали и направлением магнитного потока для холоднокатаной электротехнической стали толщиной 0,35 мм.

а — магнитная индукция; б — удельные потери.

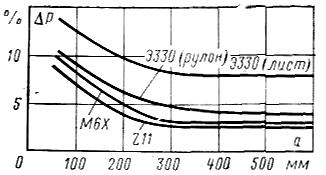

Рис. 4-4. Зависимость снижения удельных потерь после отжига от ширины нарезанных пластин электротехнической стали различных марок при индукции 1,6 Т.

Для снижения удельных потерь производят отжиг этих пластин в нейтральной среде в проходных рольганговых печах при 800—820°С. Это снижает удельные потери в пластинах от 2 до 15% (рис. 4-4).

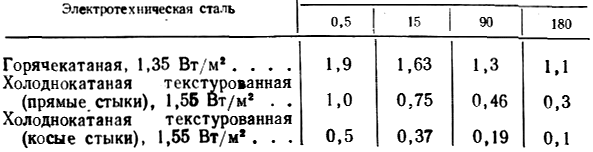

В табл. 4-1 показано влияние на ток XX качества стали и технологии изготовления магнитопроводов для трансформаторов различной мощности.

Критерием оценки качества магнитопроводов может служить коэффициент К, показывающий для одной и той же индукции кратность увеличения удельных потерь Руд. маг. в магнитопроводе по отношению к удельным потерям Руд. стали стали в массе того же магнитопровода:

К=Руд.маг/Руд.стали

Значение этого коэффициента составляет для передовой технологии К=1,2-1,3; для заводов со старой технологией К=1,6-2,0.

Для изготовления магнитопроводов применяется холоднокатаная текстурованная электротехническая сталь отечественного производства марок Э330; Э330А, Э330АА и импортная марок М5Х; М6Х и Z11.

Таблица 4-1

Ток холостого хода, %

Мощность трансформатора, МВ· А

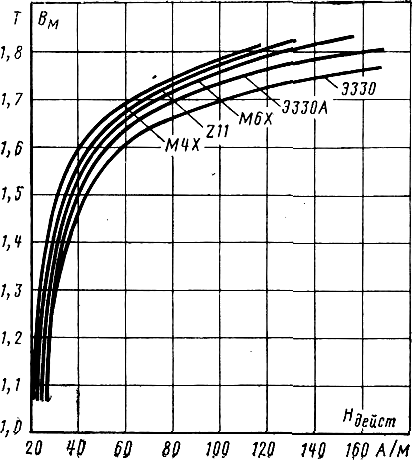

Рис. 4-5. Типичные кривые намагничивания на переменном токе частотой 50 Гц для сталей различных марок (отечественной и импортной холоднокатаной).

Рис. 4-6. Зависимость удельных потерь от индукции для сталей различных марок (отечественной и импортной холоднокатаной) при 50 Гц.

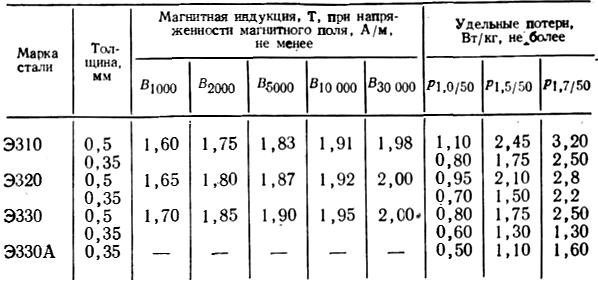

Холоднокатаная текстурованная сталь (ГОСТ 802-58 и 9925-61)

Примечания. Пластины после резки подвергнуты отжигу.

Э310— электротехническая (Э) повышенно-легированная (3) 2,8—3,8% с нормальными удельными потерями при 50 Гц (I) холоднокатаная текстурованная (0) сталь;

Э320 — электротехническая (Э) повышенно-легированная (3) 2,8—3,8% с пониженными удельными потерями при 50 Гц (2) холоднокатаная текстурованная (0) сталь:

Э330 — электротехническая (Э) повышенно-легированная (3) 2,8—3.8% с низкими удельными потерями при 50 Гц (3) холоднокатаная текстурованная (0) сталь;

Э330А — электротехническая (Э) повышенно-легированная (3) с особо низкими удельными потерями при 50 Гц холоднокатаная текстурованная (0) сталь.

* ГОСТ 802-58 с 1/1 1977 заменен ГОСТ 21427.0-75, 21427.1-75. 21427.2-75 н 21427.3-75; ГОСТ 9925-G1 с 1/1 1978 заменен ГОСТ-Ш27.0-75 и 21427.1-75. Установлены новые обозначении марок: 3411 в место Э310, 3412 в место Э320, 3413 вместо Э330 и 3414 вместо Э330А.

Сталь поступает в рулонах с жаростойким изоляционным покрытием толщиной не более 3—4 мкм на каждую сторону. Толщина стали равна 0,35 мм. Максимальная масса рулона 4,5 т. Магнитные характеристики — кривые намагничивания и удельных потерь показаны на рис. 4-5 и 4-6. Характеристики электротехнической холоднокатаной стали представлены в табл. 4-2.

По ГОСТ 21427.1-75 выпускается также электротехническая холоднокатаная анизотропная сталь с очень низкими удельными потерями марок 3415 и 3416 толщиной 0,35; 0,30 и 0,28 мм. Эта сталь с термостойким электроизоляционным покрытием поставляется в рулонах и предназначена для изготовления пластин магнитопроводов трансформаторов.

Удельные потери 1,5/50, Вт/кг, этой стали составляют: для первых двух марок при толщине 0,35 мм —1,1 и 1,03 и при толщине 0,3 мм —1,03 и 0,97 соответственно; для последних двух марок при толщине 0,28 мм — 0,95 и 0,89 соответственно.