а) Общие сведения

Сушка является одним из важнейших технологических процессов производства высоковольтных и мощных трансформаторов. Она имеет целью удаление влаги из твердой изоляции трансформатора, состоящей в основном из волокнистых материалов (бумага, картон) для обеспечения возможно более высокой электрической прочности изоляции [Л. 8-15].

Процесс сушки включает нагрев изоляции конвекцией и лучеиспусканием, парообразование и диффузию пара с поверхности изоляции в окружающее пространство, а также перемещение влаги из внутренних слоев изоляции наружу.

В настоящее время применяют следующие виды сушки [Л. 8-15—8-17]:

- Сушка активной части в сушильной камере или в собственном баке с сочетанием тепла сухого горячего воздуха с периодическим вакуумированием. Сушка мощных трансформаторов высокого напряжения этим методом продолжается обычно около 10—14 сут.

- Сушка с сочетанием тепла от сухого горячего масла (с разбрызгиванием) и вакуума, который требует в 1,5 раза больше времени, чем метод горячего воздуха.

- Метод сушки в паровой фазе (в парах нефтепродуктов), который обеспечивает длительность сушки, в 2-4 раза меньшую, чем метод сочетания горячего воздуха с вакуумом [Л. 8-15].

б) Измерение электрических параметров изоляции при сушке трансформаторов

Одним из наиболее чувствительных методов для установления момента прекрашения выделения влаги из изоляции при сушке, т. е. для определения окончания сушки, является измерение сопротивления изоляции обмоток. В начале сушки, когда поверхностные слои изоляции сильно «распарены» и увлажнены, сопротивление изоляции резко уменьшается, а к концу сушки, когда выделение влаги из изоляции постепенно прекращается, оно возрастает и устанавливается, достигая нескольких десятков тысяч мегаом при температуре около 100°С. Поэтому для измерений в условиях сушки наиболее подходящими являются низковольтные ламповые мегаомметры с высоким верхним пределом измерений до 100 000 МОм.

При сушке активных частей соединение контролируемых обмоток трансформатора с измерительным прибором осуществляют через специальные вводы в стенке сушильного шкафа (камеры). Конструкция вводов должна обеспечивать достаточно высокое сопротивление их изоляции в условиях относительной влажности 100% и конденсации водяных паров на поверхности вводов внутри сушильной камеры.

При контроле режима вакуумной сушки активных частей трансформаторов класса напряжения 110 кВ и выше на МЭЗ и ЗТЗ измеряют одноминутное значение сопротивления изоляции R60 между обмоткой и корпусом, а также между каждой парой обмоток при заземленных остальных обмотках.

Метод определения окончания сушки высоковольтных и мощных трансформаторов по сопротивлению изоляции имеет недостаток: он показывает прекращение выделения влаги из изоляции, но не позволяет судить о количественном содержании остаточной влаги в ней.

Для контроля параметров изоляции мощных трансформаторов высокого напряжения в процессе термовакуумной обработки на ЗТЗ используют систему автоматического контроля параметров, разработанную и изготовленную Уральским политехническим институтом имени С. М. Кирова [Л. 8-18]. Система измеряет следующие параметры изоляции трансформаторов: R60, ΔС/С, tg δ. Измерение происходит автоматически с интервалом времени 1 ч±3 мин. Перед началом каждого измерения происходит автоматическое замыкание накоротко измеряемых обмоток в течение 2 мин. Измеряются параметры обмоток НН, ВН и СН. Максимальное время измерения не превышает 40 мин.

Система имеет три автоматических многопредельных цифровых прибора и объединенных в едином комплексе с регистрирующим цифропечатающим устройством типа Ф581К (рис. 8-27 и табл. 8-8).

Рис. 8 27. Структурная схема устройства системы автоматического контроля параметров изоляции.

ПУ — пульт управления; БУ — блок управления единого комплекса; БК — блок коммутации измерительных приборов; БР — блок распределителей и счетчика времени; ЦПУ — цифропечатающее устройство; ∆С/C и tgδ — автоматические многопредельные цифровые приборы; ВР1—ΒΡ5 — разъемы с высоким сопротивлением изоляции; R— команды конца измерения, поступающие в БР и ПУ от измерительных приборов; пуск A — пуск автоматического режима работы системы.

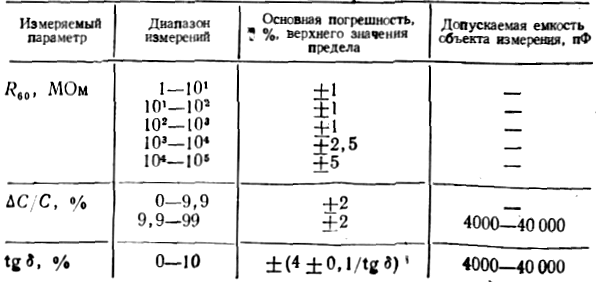

Таблица 8-8

Характеристики системы автоматического контроля параметров изоляции при сушке

Прибор для измерения R60 представляет собой мост постоянного тока. Измерение производят при напряжении 100 В с цифровой индикацией. Выбор предела измерения и уравновешивание осуществляются автоматически. Измерение отношения ∆С/С осуществляется автоматически прибором, в котором принцип измерения аналогичен применяемому в приборе ПКВ-7 [Л. 8-19]. Прибор для измерения tg δ выполнен по схеме автоматического моста переменного тока на базе применявшегося моста МД4-3 (Л. 8-20] с раздельным уравновешиванием по емкости и tgδ. Измерение производится при напряжении - 220 В, 50 Гц.

Цифровые измерительные приборы работают по автономным программам различной продолжительности по времени. Блок управления (БУ на рис. 8-27) осуществляют общее управление ими и цифропечатающим устройством; он обеспечивает; а) подготовку объекта к измерению, осуществляя разряд обмоток трансформатора в течение 2 мин; б) заданную последовательность подключения приборов к объекту; в) выдачу для регистрации цифропечатающему устройству номеров прибора, объекта согласно принятому принципу обозначения;

![]()

г) печать результата измерения в автоматическом режиме; д) запуск системы от цифропечатающего устройства; е) счет времени измерения (числа циклов) и выдачу результата для регистрации цифропечатающему устройству; ж) индикацию и контроль работы в целом.

Выходы всех измерительных приборов подключены к цифропечатающему устройству, которое регистрирует в десятичном коде время начала цикла измерения, номера объекта измерения и прибора, значение измеряемого параметра и номер вакуум-сушильного шкафа, в котором находится измеряемый трансформатор.

Отпечатанный результат (0,6—1—1—999,00—2) расшифровывается следующим образом: 0,6 — время измерения; 1 — номер объекта (обмотка НН); 1—номер прибора (прибор Rи); 999,00 — результат измерения (МОм); 2 — номер вакуум-сушильного шкафа, где установлен трансформатор.

Система имеет следующие цифровые указатели по отдельным параметрам; Rв— 5 знаков; ∆С/С— 2 знака; tg δ — 3 знака. Система конструктивно оформлена в виде стола оператора с отдельным столиком для цифропечатающего устройства. Габариты стола 800Х X1400X1300 мм, масса не более 200 кг.

Окончание сушки устанавливается после прекращения выделения воды в конденсаторе при неизменных значениях R60, ∆С/С и tg δ, полученных из четырех последних измерений, произведенных с интервалом 1 ч.

На МЭЗ и ЗТЗ сушку трансформатора класса 220 кВ и выше обычно заканчивают после достижения установившегося значения tg δ не более 1% при 100°С.

в) Кривые режима сушки трансформатора

Качество и срок службы изоляции трансформатора в значительной мере зависят от правильного проведения режима сушки и пропитки маслом его изоляции. Поэтому контроль режима сушки как в процессе изготовления трансформатора на заводе, так и при сушке увлажненного трансформатора на монтаже или в эксплуатации имеет большое значение.

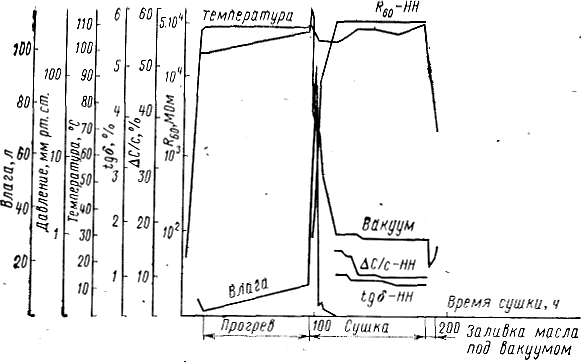

Рис. 8-28. Кривые режима термовакуумной обработки изоляции однофазного трехобмоточного трансформатора типа АОДЦТ1Т-267000/500 класса напряжения 500 кВ.

Недостаточная температура нагрева изоляции удлиняет процесс сушки, а в некоторых случаях и не позволяет провести качественную сушку. Слишком высокая температура нагрева увлажненной волокнистой изоляции может вызвать быстрое ее старение. Поэтому наблюдение за температурой является одним из существенных объектов контроля при сушке.

Для хорошей вакуумной сушки очень важно установить необходимую длительность прогрева активной части до вакуумной сушки и момент окончания процесса сушки изоляции. Длительность прогрева активной части и всего процесса сушки зависит от размеров трансформатора и конструкции изоляции его обмоток при заданном методе сушки. При типовой сушке на заводе (например, трансформатора новой конструкции) необходимая длительность прогрева активной части устанавливается измерением термопарами температур на поверхности обмоток и магнитопровода. Окончание сушки определяют по установившимся значениям сопротивления изоляции и tgδ обмоток.

Контроль режима вакуумной сушки мощных трансформаторов производят периодическими измерениями следующих показателей: 1) температуры в сушильном шкафу или на активной части трансформатора, подвергаемого сушке; 2) давления пара (при паровом обогреве) или тока нагрузки и напряжения (при электрическом обогреве), например, при дополнительном нагреве обмоток током; 3) остаточного давления в сушильном шкафу; 4) количества выделившейся воды в конденсаторе; 5) электрических характеристик изоляции.

Измерения в процессе сушки производят с интервалами времени 1 или 2 ч.

При типовой сушке по данным измерений строят кривые режима сушки (рис. 8-28). На основании анализа этих кривых устанавливают необходимую длительность прогрева и всего процесса сушки для данного типа трансформатора.