ОСОБЕННОСТИ конструирования

И РАСЧЕТА МОНТАЖНЫХ КРАНОВ

В зависимости от назначения грузоподъемные машины принято подразделять на две основные группы:

специальные, предназначенные для обслуживания строго определенных технологических процессов, и универсальные (общего назначения), с помощью которых выполняют различные подъемно-транспортные операции при широких сочетаниях внешних условий.

Первая группа, с точки зрения производительности, экономичности и других эксплуатационных показателей, является более совершенной и, следовательно, предпочтительной. Однако в каждом отдельном случае целесообразность использования специального крана должна быть подтверждена технико-экономическим расчетом.

Уже на заре развития сборочной техники и монтажного искусства, т. е. при зарождении основных методов скоростного и крупноблочного монтажа, возникает потребность в специальных монтажных кранах, приспособленных для обслуживания сборки и монтажа. Позаимствовав основы организации параллельного ведения сборочных и монтажных работ у судостроителей, монтажники, занятые сооружением промышленных объектов, долгое время были лишены специальных кранов, отвечающих требованиям монтажной технологии. Для монтажа тяжелого оборудования использовались обычно стреловые краны общего назначения, а из специального монтажного оборудования — лишь «чикагские» стрелы, мачты, шевры и, несколько позже, порталы. Однако увеличение объемов монтажных работ, скоростные методы строительства, рост специализированных организаций и разработка совершенной технологии монтажных работ поставили промышленность перед необходимостью создания специальных монтажных кранов, наиболее полно отвечающих названным выше условиям. Автору пришлось быть свидетелем зарождения одной из отраслей специального краностроения — кранов, предназначенных для обслуживания монтажных работ при сооружении тепловых электростанций, и принять активное участие в создании большинства известных в настоящее время конструктивных схем этих кранов. Накопленный за последние 20 лет опыт конструирования монтажных, особенно козловых, кранов поможет, по нашему мнению, не только осмыслить и изучить существующие конструкции, но, главное, должен способствовать лучшему пониманию основных тенденций дальнейшего развития этой важной отрасли краностроения.

- СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ К МОНТАЖНЫМ КРАНАМ И ИХ УЧЕТ ПРИ КОНСТРУИРОВАНИИ И РАСЧЕТЕ

Монтажные краны должны наиболее полно соответствовать требованиям технологических процессов сборки и монтажа.

Как известно, высокий коэффициент монтажной блочности может быть получен, по крайней мере, двумя существенно отличающимися друг от друга методами. При первом методе — методе крупноблочного монтажа оборудования — монтируемое оборудование или конструкции разделяют на блоки, каждый из которых представляет собой самостоятельный узел, полностью собираемый на заводе или сборочной площадке. Такой блокузел после сборки может быть проверен, испытан, отрегулирован, а в некоторых случаях даже снабжен отдельным паспортом завода-изготовителя. Размеры блока ограничены только габаритами подвижного состава железных дорог.

Разрабатывая технологию монтажа, можно базироваться и на другом методе, качественно отличном от первого. Монтируемое оборудование в этом случае стремятся расчленить на блоки приблизительно одинакового сравнительно небольшого веса, соответствующего грузоподъемности наиболее распространенных такелажных устройств и кранов. Последовательное выполнение второго метода ограничивается обычно наличием в оборудовании так называемых неразборных элементов (станин, рам, барабанов котлов и т. д.) определенного веса и габаритов. Конечно, неразборные узлы можно монтировать с помощью специальных такелажных средств, порталов, мачт, подъемников и т. д. однако такие схемы механизации уже не могут обеспечить скоростной монтаж и, являясь иногда выгодными для монтажных организаций, с государственной точки зрения не могут быть признаны экономически целесообразными.

В СССР всегда отдавали предпочтение первому методу — крупноблочному скоростному монтажу оборудования. Это и определило основную тенденцию развития монтажных кранов. В наших условиях основные параметры монтажного крана (грузоподъемность, пролет, высота подъема и рабочие скорости) целиком определяются весами и параметрами наиболее тяжелых неразборных блоков монтируемого объекта, а также условиями его монтажа. Стремясь максимально использовать эту грузоподъемность крана, все остальное оборудование собирают в крупные, ограниченные лишь грузоподъемностью крана, пространственные блоки. При этом предпочтение отдается блокам-агрегатам, полностью собранным на площадках укрупнительной сборки и прошедшим предварительные испытания.

Например, используя специальные монтажные краны, комплексные схемы механизации и технологию поточных процессов, монтажники тепловых электростанций! повысили коэффициент монтажной блочности по основному оборудованию до 90—92% и снизили фактические затраты труда при монтаже на 20—25%.

Таким образом, первым и основным требованием, предъявляемым к монтажному крану, является его соответствие принятым в настоящее время наиболее совершенным технологическим схемам монтажа данного типа оборудования. Грузоподъемность крана должна быть достаточной для монтажа наиболее тяжелых неразборных узлов оборудования (роторов и статоров турбоагрегатов, барабанов котлов и т. д.). Выбирая грузоподъемность кранов, не должны исключать схемы подъемов с использованием двух кранов и специальной оснастки: траверс, сцепов и т. д.

Пролеты (вылеты), длина хода грузовых тележек и высота подъема основных крюков в большинстве случаев определяются условиями компоновки электростанций и должны учитываться как конструкторами кранов, так и проектировщиками энергетических объектов. Скорости рабочих движений монтажных кранов определяются условиями безопасного ведения монтажа тяжеловесных узлов.

Ответственные узлы энергетического оборудования должны устанавливаться с большой точностью и скоростями, не превышающими 0,003—0,005 м/сек. Установочные скорости при глубине регулирования

![]() на переменном токе и

на переменном токе и![]() при использовании постоянного (выпрямленного) тока и определяют допустимые скорости подъема основного крюка монтажного крана. Эти скорости тем ниже, чем выше грузоподъемность крюка (например, см. табл. 5). С другой стороны, необходимость перемещать грузы при монтаже на значительные расстояния при малых скоростях рабочих движений крана приводит к совершенно неудовлетворительному использованию рабочего времени такелажников. Так, например, при подъеме груза на высоту 30 м мостовым краном грузоподъемностью 50 тс при скорости 1,6 м/мин потребуется около 18 мин. Поэтому очевидно, что наиболее рациональным приводом подъема монтажного крана является привод с использованием многоскоростных лебедок со ступенчатым либо бесступенчатым регулированием скоростей.

при использовании постоянного (выпрямленного) тока и определяют допустимые скорости подъема основного крюка монтажного крана. Эти скорости тем ниже, чем выше грузоподъемность крюка (например, см. табл. 5). С другой стороны, необходимость перемещать грузы при монтаже на значительные расстояния при малых скоростях рабочих движений крана приводит к совершенно неудовлетворительному использованию рабочего времени такелажников. Так, например, при подъеме груза на высоту 30 м мостовым краном грузоподъемностью 50 тс при скорости 1,6 м/мин потребуется около 18 мин. Поэтому очевидно, что наиболее рациональным приводом подъема монтажного крана является привод с использованием многоскоростных лебедок со ступенчатым либо бесступенчатым регулированием скоростей.

На судостроительных заводах на протяжении нескольких десятилетий используют башенные, козловые и мостовые краны с лебедками, оснащенными планетарными редукторами, которые в сочетании с системой управления по типу ГД более или менее удовлетворительно решают эту проблему.

Однако сложность, громоздкость, значительная стоимость эксплуатации и большой вес таких механизмов затруднили их внедрение на монтажных кранах. В настоящее время нашли стабильное применение на тяжелых башенных кранах БК-1425 и БК-1000, а также на некоторых козловых кранах только трех-четырехскоростные лебедки со встроенным в редукторе планетарным дифференциалом. Во всех других случаях обычно ограничиваются установкой, наряду с главным подъемом, второго вспомогательного подъема с повышенной скоростью, установкой дополнительных кошек, талей и т. п. Последнее чаще всего имеет место на тяжелых козловых кранах.

Попытка создания механизмов подъема монтажных кранов с использованием гидротрансформаторов* и гидростатических приводов пока не привела к нужным результатам.

*Например, в 1955 г. автором был предложен механизм подъема для мостовых и козловых монтажных кранов ГРЭС с автоматическим регулированием скорости подъема в зависимости от веса груза, построенный на базе гидротрансформатора.

Правда, это объясняется главным образом отсутствием в настоящее время необходимой гидроаппаратуры и налаженного производства основных элементов таких приводов.

Применяемые при сооружении энергетических объектов монтажные краны относятся либо к чисто монтажным, либо к монтажно-эксплуатационным. В отличие от монтажно-эксплуатационных, монтажные краны после окончания монтажных работ на строящемся объекте демонтируют и перевозят на новое строительство, где они должны быть заново собраны и включены в работу. При сравнительно длительном сроке службы таких кранов их многократно собирают и разбирают, а также перевозят с помощью различных видов транспорта. В процессе проектирования кранов этой группы особое внимание должно быть уделено конструкции и расчету

стыковых монтажных соединений и отдано предпочтение схемам так называемых «самомонтирующихся» кранов.

Рассмотрим некоторые особенности монтажных кранов, связанные с местом их установки. Как указывалось, внешний вид кранов, обслуживающих плотины и машинные залы ГЭС, во многом определяется требованиями, предъявляемыми к архитектурным ансамблям гидросооружений. Обтекаемость и монументальность форм кранов, их гармоничные сочетания с железобетонными массивами сооружений электростанций заставляют конструкторов ориентироваться при проектировании остовов кранов ГЭС на конструкции коробчатого закрытого типа с элементами жесткости, расположенными внутри балок и рам опор. Установленные на плотинах, в непосредственной близости к крупным водоемам, краны подвергаются интенсивной коррозии. Поэтому механическая часть их должна быть надежно укрыта кожухами, а электрооборудование следует выбирать с учетом работы его в условиях повышенной влажности окружающей среды. Для предохранения от коррозии несущих конструкций их формы должны позволять не только хорошую зачистку, грунтовку и окраску, но и обеспечить возможность систематического контроля в процессе эксплуатации за состоянием красочного слоя.

Не менее существенное влияние оказывает на внешний вид крана и конструктивное оформление его узлов, место установки полукозловых и козловых кранов для монтажа хвостовой части мощных котельных агрегатов. Эти краны, перемещаясь по путям, уложенным на строительных конструкциях зданий или опорных эстакад, должны обладать минимальным весом, повышенной надежностью и устойчивостью и в то же время иметь формы, соответствующие внешнему виду ГРЭС.

Таким образом, и здесь внешний вид крана, определяемый выбором тех или иных конструктивных решений, должен соответствовать эстетическим требованиям, предъявляемым к электростанции в целом.

Все монтажные краны, по крайней мере во время строительства, работают на открытых площадках и в зонах с повышенными ветровыми нагрузками. Поэтому уменьшению этих нагрузок и снижению центра ветрового давления на кран должно уделяться при конструировании особенно много внимания. Если задачи снижения центра ветрового давления на ряде высоких козловых монтажных кранов (например, на кранах К100-31) решены успешно за счет применения облегченной грузовой тележки, переноса грузовых лебедок вниз и установки их на затяжках опор, то вопросам общего снижения ветровых нагрузок, уменьшения подветренных площадей и аэродинамических коэффициентов металлоконструкций должного внимания не уделялось. Это частично может быть объяснено тем, что материалы по исследованиям воздействия ветровых нагрузок на краны и разработке теоретически обоснованных методик расчета на ветровую нагрузку весьма мало опубликовывались. В частности, как известно, пульсирующий характер ветровой нагрузки при расчете монтажных кранов вообще не учитывался. Между тем, известны случаи усталостного разрушения несущей конструкции башенных монтажных кранов. При легком режиме эксплуатации и сроке службы крана менее 10 лет явления усталости могли возникнуть в этих случаях только за счет динамического характера ветровых нагрузок. Видимо, исследования процесса воздействия ветровых нагрузок на элементы стальных конструкций кранов следует провести уже в ближайшем будущем.

Значительные ветровые нагрузки, действующие на монтажные краны, вызывают также необходимость установки противоугонных (противобуревых) захватов и блокирования с ними различного рода указателей интенсивности ветра. Конструктивные особенности наиболее распространенных захватов отмечены в разделах, посвященных козловым и полукозловый кранам.

Весьма существенным при проектировании несущих конструкций кранов является правильный выбор материалов. Основным материалом для изготовления расчетных элементов стальных конструкций монтажных кранов, работающих при температурах выше —45 °С, является сталь ВМСт.Зсп. (ГОСТ 380—71 с дополнительными требованиями по гарантии ударной вязкости с испытанием на загиб). Для тех же элементов кранов, эксплуатирующихся при температурах от —40 °С до —70 °С, рекомендуется сталь 10Г2С1 группы А (ГОСТ 5058—65) с испытанием на ударную вязкость соответственно при —40 °С и —70 °С [6]. Для нерасчетных элементов из угловой стали, швеллеров и двутавров с толщиной стенки до 16 мм при температурах внешней среды до —60 °С рекомендуется сталь ВМСт.Зпс (ГОСТ 380—71), а для неответственных элементов (кожухов, обшивок, настилов и т. п.) — сталь Ст.О и Ст.З.

Следует отметить, что низколегированная конструкционная сталь по ГОСТу 5058—65 является сталью повышенной прочности, и поэтому ее применение во всех случаях открывает перспективу существенного снижения веса кранов за счет элементов, размеры которых определяются условиями прочности. В настоящее время стали такого класса с ат = = 35 кгс/мм2 освоены производством в виде листа, профильного проката, горячекатаных труб и электросварных труб большого диаметра.

- ВЫБОР КОНСТРУКТИВНЫХ СХЕМ

Как указывалось, характеристики монтажных кранов во многом определяются их назначением и местом установки. Поэтому в большинстве своем это краны индивидуального и мелкосерийного производства. Если главным показателем качества машины является соответствие ее своему назначению (требования эксплуатации), то для монтажных кранов этот фактор и основной и решающий при выборе конструктивных схем.

В последние годы краны все более специализируются.

Например, анализируя развитие краностроения в западноевропейских странах, можно отметить, что во Франции, Италии и Германии, т. е. в странах, являющихся основными поставщиками башенных кранов в капиталистическом мире, при ежегодном приросте в 20—25%, количество типоразмеров только за период с 1963 по 1967 г. увеличилось по тяжелым монтажным кранам в 2—4 раза. В ФРГ в 1967 г. парк башенных кранов насчитывал до 144 типоразмеров [36].

Однако следует иметь в виду, что специализация машин, сокращение размеров серий и рост типоразмеров часто снижают такие показатели качества, как технологичность конструкции, увеличивают ее металлоемкость, а иногда и стоимость изготовления. Поэтому выбор той или иной принципиальной схемы крана должен сопровождаться обязательным технико-экономическим анализом, причем предпочтение при оценке показателей должно отдаваться не ведомственным, а общегосударственным интересам.

Так, например, рассматривая две схемы пролетного строения козлового крана с двумя жесткими опорами (рис. 111 ,а) и одной жесткой, а другой гибкой опорой (рис. 111, б), при прочих равных условиях и значительной высоте опор, можно сказать, что вторая схема позволяет несколько снизить вес металлоконструкции крана. Однако в этом случае горизонтальные нагрузки, передаваемые краном строительным конструкциям, будет воспринимать главным образом подкрановая балка жесткой опоры. При этом увеличение стоимости подкранового пути и опорных конструкций может оказаться значительно выше экономии, полученной в результате снижения веса крана. В то же время для наземного крана схема с гибкой опорой при небольшой высоте крана и значительном пролете может оказаться не только приемлемой, но и единственно целесообразной.

Рис. 111. Схемы пролетного строения козловых кранов.

а — П-образная рама с жестким креплением опор к мосту; 6— Г-образная рама, шарнирно оперта» на гибкую опору

Наличие и размеры консолей, а также место расположения опор козлового крана относительно крайних положений грузовых тележек для монтажных кранов определяется рациональной компоновкой объекта и несущей способностью различных элементов опорных конструкций.

Мосты козловых и мостовых монтажных кранов

Основные размеры пролетных балок мостов определяются из условий устойчивости и, следовательно, для обеспечения пространственной жесткости должны выбираться в пределах определенных соотношений.

Рис. 112. Схемы поперечных сечений однобалочных мостов козловых и полукозловых кранов

Что касается минимального веса моста, то всегда предпочтительнее однобалочная его конструкция (рис. 112).

Наиболее легкими и жесткими оказываются трехгранные несущие балки при минимальном числе плоских балок (ферм), создающих статически неизменяемую пространственную систему. Трехгранные балки (сплошностенчатые и решетчатые) хорошо воспринимают произвольно направленные нагрузки, позволяя полностью использовать несущую

способность пролетного строения. Производство трехгранных мостов и опор при изготовлении их из профильной стали сопровождалось некоторыми технологическими трудностями, так как было связано с малковкой профильной, в частности угловой стали и изготовлением гнутых косынок. Однако после того как пояса трехгранных ферм начинают изготовлять из труб, сечения мостов, показанные на рис. 112, в, г и д, получают весьма широкое распространение при проектировании полукозловых, а затем и козловых кранов грузоподъемностью до 50 тс (рис. 112, в) и грузоподъемностью до 30 тс (рис. 112, г и 3) с использованием нижнего двутавра в качестве ездовой балки для грузовой тележки. Ограничение по грузоподъемности в схемах, приведенных на рис. 112, д и е возникает вследствие отсутствия в настоящее время прокатных двутавровых балок с полками, обладающими необходимой несущей способностью. Что касается схемы, приведенной на рис. 112, в, то при вполне удовлетворительном решении по этой схеме мостов бесконсольных кранов нельзя обеспечить выезд главной тележки крана на консоли, как это имеет место, например, у кранов КС50-42 и КС30-32А.

Рис. 113. Схема поперечного сечения моста крана КС30-32Б

Сквозной проезд главной тележки на консоли для кранов значительных грузоподъемностей может быть получен при использовании схем однобалочных мостов закрытого типа, приведенных на рис. 112, ж и з, или схем открытого типа, приведенных на рис. 112, и и к. При этом необходимо отметить, что конструкции мостов, выполненные по схеме, приведенной на рис. 112, к, оказываются в 1,5—2 раза тяжелее, чем, например, конструкции мостов при трехгранных фермах. Оптимальные показатели с точки зрения веса обеспечивают открытые оболочки схемы, приведен ной на рис. 112, и, к единственному недостатку которых следует отнести их сравнительную сложность. Этот недостаток, впрочем, может быть значительно сглажен при использовании технологического опыта, накопленного в самолетостроении.

Также представляет интерес опыт создания мостов с трапециевидной и эллипсовидной (оболочка) формами сечения, накопленный ВНИИПТМАШем и Узловским машиностроительным заводом в области конструирования козловых кранов общего назначения [13, 32].

Окончательный выбор той или иной схемы моста должен сопровождаться подробным расчетом, технологическим и технико-экономическим анализом. Для кранов серийного производства в отдельных случаях целесообразно создание опытных образцов и тщательное их исследование.

Судя по весовым показателям, полученным при конструировании трехгранных стрел с передвижной кареткой грузоподъемностью 25— 30 тс, неплохие результаты могут быть получены если использовать схему, приведенную на рис. 112, з, при которой некоторые, впрочем довольно легко разрешимые затруднения может вызвать только конструкция узлов соединения опор и моста.

При проектировании кранов значительных пролетов получила некоторое распространение в последние годы конструкция мостов, схема поперечного сечения которых показана на рис. 113.

Здесь мост состоит из двух сварных двутавровых балок, усиленных в пролете между опорами шпренгелями. В плоскостях верхнего и нижнего двутавров балки связаны друг с другом решеткой. Вспомогательная тележка крана перемещается по прокатному двутавру, подвешенному к главным балкам, и имеет свободный выезд на консоли. Совершенно очевидно, что описанная схема может быть применена в тех же случаях, что и схема с трехгранной фермой (см. рис. 112, в).

Воспользовавшись тем, что мосты двух модификаций одного и того же крана КС30-32 выполнены по этим двум схемам, сравним их весовые характеристики. Вес 1 м длины моста с трехгранной фермой крана КС30-32А для средней марки М3 составляет 0,569 т, а у крана КС30-32Б (схема рис. 113) тоже для марки М3 0,615 т.

Рис. 114. Схемы мостов двухбалочного типа

Поскольку расчеты и проекты крана выполнены одной и той же организацией 1, можно, видимо, с уверенностью утверждать, что мосты с трехгранными фермами имеют более благоприятную весовую характеристику.

При проектировании мостовых ферм со шпренгельным усилением следует иметь в виду также, что истинные напряжения, возникающие в элементах таких конструкций, приблизительно соответствуют расчетным лишь в случаях обеспеченных шарниров в узлах шпренгельной обвязки.

На рис. 114 показаны конструктивные схемы мостов двухбалочного типа, которые в настоящее время чаще всего применяют при проектировании мостовых и козловых кранов значительных грузоподъемностей. Несмотря на значительный вес, двухбалочные мосты получили весьма широкое распространение, главным образом вследствие простоты конструирования самоходных тележек. При этом не малую роль играет также и высокая технологичность сварных сплошностенчатых балок, при изготовлении которых широко используется автоматная сварка. Однако вес классических решетчатых (рис. 114, а) и коробчатых (рис. 114, б) мостов столь значителен, что поиски более рациональных конструкций непрерывно продолжаются. Сохраняя основную схему двухбалочного моста, при конструировании козловых кранов К100-24 удалось использовать одностенчатые балки, жесткость которых была повышена легкими поперечными рамами, соединяющими вертикальную балку с горизонтальным настилом на уровне верхнего пояса (рис. 114, в).

- Проектная контора Теплоэнергомонтаж.

Как указывалось, такая конструкция позволила снизить вес 1 м длины моста 100-тонного крана приблизительно на 23% по сравнению с мостом, выполненным по схеме, приведённой на рис. 114, б.

Несколько более благоприятной весовой характеристикой, чем у обычных коробчатых балок, обладают мосты, сваренные из тонких листов, жесткость стенок которых увеличена за счет поперечных и продольных

Рис. 115. Козловый кран с мостом однобалочного типа и с боковым размещением грузовой тележки (грузоподъемность крана до 200 тс, пролетная балка длиной 60 м)

ребер, изготовленных из гнутых швеллеров (рис. 114, г). Известны также недавно запатентованные крановые балки, стенки которых представляют собой двойные тонкие стальные листы. Пространство между листами заполняется пластмассой или легким, пористым металлическим сплавом. Заполнитель повышает несущую способность конструкций и обеспечивает местную устойчивость листов.

Из новых конструкций значительный интерес вызывают английские козловые краны с мостами однобалочного типа и с боковым размещением грузовой тележки (рис. 115). По утверждению авторов конструкции использование однобалочного моста дает возможность снизить вес крана на 40%, а боковое расположение тележки значительно увеличивает относительную высоту подъема груза. Мостовые краны с тележками такого типа изготовляет также фирма МАН (ФРГ) [6].

По-видимому, при проектировании мостовых кранов для машинных залов ГЭС и ГРЭС следует уделить самое пристальное внимание проработке вариантов с тележками такого типа, так как уменьшение верхнего габарита крана позволит снизить общую высоту машинных залов и сократить капитальные затраты на сооружение зданий электростанций.

Несущие конструкции монтажных башенных кранов

Башенным краном принято называть стреловой кран, расположенный на высокой башне. Последняя может быть неподвижной либо перемещаемой с помощью самоходной платформы (портала) на рельсовом, гусеничном или пневмоколесном ходу. В отличие от легких строительных башенных кранов монтажные башенные краны характеризуются большей стабильностью основных конструктивных решений, чем их предшественники — вантовые и жестконогие деррик-краны. К узлам, которые перешли от этих кранов, относятся: грибовидные комбинированные опоры скольжения и катковые поворотные устройства с канатными приводами; полиспасты большой кратности, используемые для изменения вылета и подъема груза; лебедки повышенной канатоемкости, достигаемой за счет многослойной навивки каната, и т. д.

Специфика такелажных работ, связанных с монтажом тяжелых узлов оборудования и строительных конструкций энергетических сооружений, наложила свой отпечаток и на конструкцию башен и стрел этих кранов, значительно сузив круг возможных вариантов исполнения.

Последовательно, в порядке их возникновения и развития, монтажные краны на рельсовом ходу, получившие распространение при строительстве энергообъектов, описаны в гл. V. Анализируя металлические конструкции этих кранов, можно отметить, что краны, оснащенные поворотным колоколом или оголовком, имеют башню, симметричную относительно главных осей, что обусловлено стремлением получить равные моменты сопротивления изгибу при действии грузового момента в любых вертикальных плоскостях, проходящих через ось поворота.

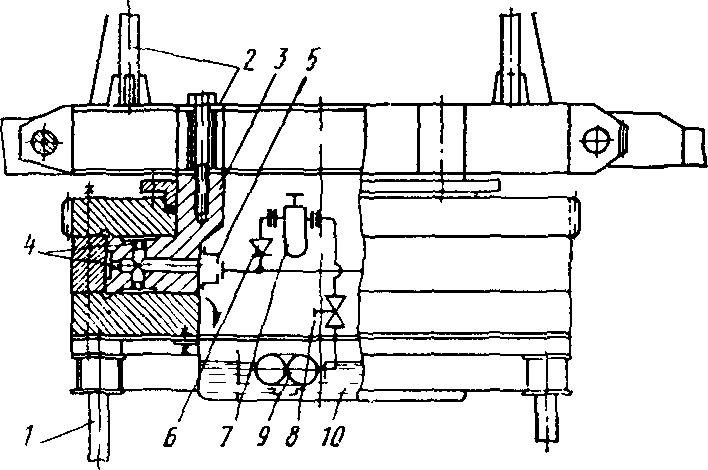

Рис. 116. Гидростатическое опорно-поворотное устройство:

1 — башня крана, 2 — поворотный оголовок башки; 3 — плоская многокамерная двусторонняя пята, 4 — дроссели камер; 5 — кольцевой коллектор подвода смазки; 6 — обратный клапан; 7 — фильтр; 8 — регулирующий клапан; 9 — шестеренчатый насос

{р = 100 кгс/смг)\ 10 — маслобак

При поворотном колоколе (см. рис. 74, 76 и 77) момент от поворотной части крана к башне передается через верхнюю комбинированную опору скольжения и горизонтальные катки, а при поворотном оголовке башни — через роликовое или шариковое опорно-поворотное устройство (см. рис. 100).

Следует иметь в виду, что наибольшие стандартные роликовые опоры 08-0Н2201-62-67 при наружном диаметре D =

= 3150 мм могу г быть установлены лишь для передачи грузового момента не более 250—

350 тс-м. При больших нагрузках потребуется изготовление нестандартных опор значительно большего диаметра. Изготовление таких опор связано не только с технологическими трудностями, но и главным образом со сложностью транспортирования и монтажа, так как круги больших размеров придется изготовлять разъемными, с тем

чтобы вписать их в габариты подвижного состава железных дорог.

Широкую перспективу использования схемы с поворотным оголовком башни при конструировании башенных кранов с грузовым моментом 1000—1100 тс-м может открыть применение новых гидростатических опорно-поворотных устройств (рис. 116) [31].

Вращающиеся и неподвижно закрепленные на башне опорные кольца такого устройства разделены тонкой масляной пленкой, создаваемой насосом высокого давления. Расход масла невелик и легко обеспечивается стандартными насосами типа НШ.

Благодаря отсутствию контактных напряжений, характерных для опор качения, общие размеры гидростатического опорного устройства могут быть сокращены в несколько раз. Коэффициент трения в опорах такого типа обычно не превышает 0,0003, поэтому опорные поверхности практически не изнашиваются и долговечность опоры определяется только долговечностью элементов системы смазки.

Для изготовления башен монтажных кранов чаще всего используют профильную угловую сталь, однако при больших высотах башни, характерных для этого типа кранов, весьма эффективно применение металлических конструкций, изготовленных из труб. Сравнивая весовые характеристики башен кранов БК-300 и КБ-674 (рис. 117), рассчитанных на один и тот же грузовой момент, можно отметить, что вес 1 м длины башни крана БК-300 (по средним секциям) составляет 0,55 от, а башни крана КБ-674, изготовленной только из труб,— 0,47 т. При этом следует иметь в виду, что стрела крана КБ-674 с перемещающейся по ней грузовой тележкой значительно более тяжелая, чем стрела крана БК-300. На рис. 118 показаны поперечные сечения стрел этих кранов. Так как стрелы обоих кранов выполнены трехгранными, а основные их элементы изготовлены из труб, представляется возможным провести анализ двух конструктивных форм изменения вылета и двух типов стрел: стрелы, в основном работающей

Рис. 117. Поперечное сечение башни: а — крана БК-300; б — крана КБ-674

Рис. 118. Поперечное сечение стрел: а — крана БК-300; Л — крана КБ-674

на сжатие, с неподвижно закрепленным на конце ее грузовым полиспастом и изменением вылета крюка за счет наклона стрелы, и горизонтально подвешенной стрелы, по которой перемещается тележка, несущая грузовой полиспаст.

Вес 1 м длины стрелы крана БК-300 (рис. 118, а) по средней секции составляет qc = 0,084 т, а по стреле в целом q = 0,117 т. Для крана с передвигающейся кареткой, т. е. при стреле, в основном работающей на поперечный изгиб (рис. 118, б) эти величины соответственно составят qc = 0,262 т и q = 0,301 т. Значительно большими оказываются и размеры стрелы, характеризующие ее поперечное сечение, что сказывается, конечно, на увеличении ветровой нагрузки.

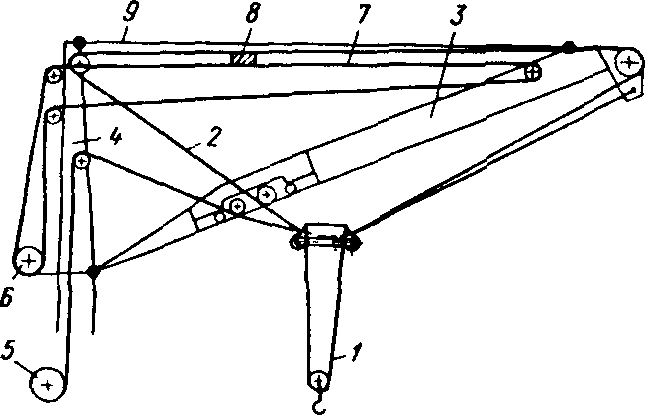

Рис. 119. Схема подвески стрелы и изменения вылета в кранах фирмы Pingon

Несколько снизить вес стрел с передвигающейся грузовой кареткой можно за счет подвешивания стрелы к поворотному оголовку на двух вантах и более, соединяя секции стрелы шарнирно. С точки зрения уменьшения веса стрел, работающих с подвижной кареткой, определенный интерес для конструкторов может представить схема, запатентованная французской фирмой Pingon (рис. 119). Тележка, несущая грузовой полиспаст 1, перемещается своими катками по несущему канату 2, подвешенному к концу наклонной стрелы 3 и к оголовку 4 башни. Поднимают груз лебедкой 5, а перемещают тележки лебедкой 6 и канатом 7, который элементом 8 жестко соединен с несущим канатом 2. Стрела в наклонном положении удерживается тягой 9.

Совершенно очевидно, что, выбрав соответствующим образом точку закрепления несущего каната и сместив ее относительно продольной оси стрелы, можно добиться полной разгрузки стрелы от изгибающего момента,, создаваемого собственным весом стрелы и ее деформациями, и обеспечить работу стрелы на чистое сжатие. Как видим, однако, это достигается не только усложнением схемы крана, но и ухудшением его эксплуатационных качеств. Использование грузонесущего каната неизбежно увеличит динамические нагрузки, раскачивание груза значительно усложнит установку монтируемых элементов, словом создаст те же неблагоприятные условия, которые наблюдаются при использовании на монтаже кабельных кранов.

Таким образом, применение грузовых передвижных кареток всегда влечет за собой утяжеление или серьезное усложнений несущих конструкций башенных кранов. Тем не менее, в ряде случаев использование этой схемы может быть вполне оправдано. Дело в том, что, устанавливая грузовой полиспаст на тележке, перемещаемой вдоль стрелы, можно значительно увеличить зону обслуживания с одной стоянки, сократив минимальный вылет крюка. Это особенно важно для судостроительных стационарных кранов и кранов приставных и гнездовых, т. е. кранов, прикрепляемых к строительным конструкциям высотных зданий.

Наиболее мощные монтажные краны отечественного производства выполнены с поворотной башней и с верхним расположением противовеса. Применение поворотных башен целесообразно в схемах с противовесом и лебедками, установленными на поворотной платформе у нижней опоры башни. Схемы такого типа позволяют разгрузить башню от действия грузового момента и сократить вес башни.

Как известно, схемы строительных башенных кранов с поворотной башней сделались популярными после освоения производством шариковых и роликовых опорно-поворотных кругов. Сравнительно небольшой грузовой момент строительных кранов позволял уравновешивать его противовесом на платформе, размеры и вынос которого увеличивали незначительно задний габарит крана и незаметно сокращали зону возможного обслуживания.

Что касается тяжелых монтажных кранов, где любое сокращение зоны обслуживания особенно нежелательно и где всегда предпочтительнее верхнее расположение противовеса, то здесь схема с поворотной башней может обеспечить только одно, однако существенное, преимущество. При поворотной башне плоскость действия грузового момента не меняет своего положения относительно главных осей сечения башни и это дает возможность выполнить башню асимметричной, значительно сократив момент инерции сечения башни относительно оси, совпадающей с плоскостью действия грузового момента. Например, для крана БК-1425 (см. рис. 85) благодаря этому удалось сконструировать башню, состоящую из двух пространственных ферм сечением 2800x2800 мм, соединяемых друг с другом в плоскости х—х при монтаже на чистых болтах. Таким образом, несмотря на значительные размеры, башню крана БК-1425 при перевозках расчленяют на пространственные полностью собранные и выверенные на заводе-изготовигеле крана узлы-блоки, вписывающиеся в нормальные габариты подвижного состава железных дорог.

Желание снизить общий центр тяжести крана и разгрузить башню от дополнительных весовых нагрузок заставило конструкторов все основные лебедки установить в машинном отделении, расположенном либо на портале (при неповоротной башне), либо на платформе, прикрепленной к нижней секции башни, непосредственно над порталом (краны БК-1425 и БК-1000). Такое расположение лебедок при неповоротной башне несколько ограничивает поворотные движения, так как связано с закручиванием канатов, идущих к полиспастам подъема и изменения вылета.

В последние годы, в связи с резким сокращением сроков строительства особое значение имеют способы монтажа и демонтажа крана и связанные с ними затраты времени и средств. Известны многочисленные схемы монтажа, разработанные у нас и за рубежом [36], относящиеся главным образом к строительным кранам с грузовым моментом до 100—150 тс-м. При монтаже тяжелых кранов наиболее распространен метод подращивания снизу с использованием телескопического принципа подъема на полиспастах, установленных в порталах кранов. Этот способ, прошедший длительное испытание временем на кранах БК-405, БК-300 и др. и перенесенный затем на краны БК-1425 и БК-1000, является в настоящее время основным и описан нами в гл. IX.

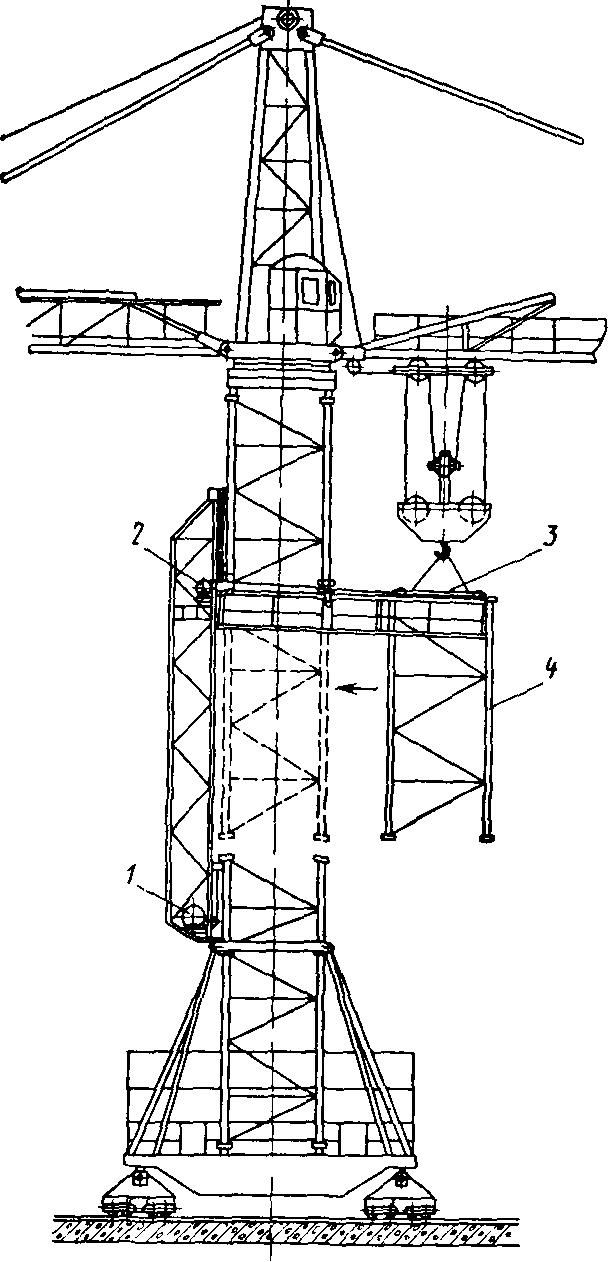

Рис

120 Схема монтажа секций башни крана типа КБ-674

1 — монтажная лебедка, 2 — ручная лебедка, 3 — монтажная тележка, 4 — монтируемая секция башни