На рис. 120 приведена одна из схем (КБ-674), принцип действия которой проверен при монтаже строительных кранов КБ-180. Элементы этой схемы в той или другой модификации могут быть, по нашему мнению, использованы при конструировании и более тяжелых кранов. Жаль только, что использование этого метода для крупных кранов ведет за собой уменьшение размеров монтируемых блоков по высоте, что, в свою очередь, увеличивает трудоемкость и общие сроки монтажа крана.

Механизмы кранов

В монтажных кранах механическую часть конструируют с учетом выпускаемых специализированными заводами стандартных и унифицированных узлов и электрооборудования, что особенно важно при проектировании кранов серийного производства. Однако, наряду с этим, при создании уникальных машин довольно часто прибегают к разработке специальных лебедок, приводов и редукторов. Производительность монтажного крана, особенно крана, обладающего значительной высотой подъема, определяется, с одной стороны, скоростью подъема, а с другой — возможностью получения малых «посадочных» скоростей, необходимых при точной установке монтируемых элементов. Совмещение этих двух требований решается за счет использования в механизмах подъема многоскоростных лебедок и различных систем регулирования частоты вращения приводов.

Как известно, обычный привод лебедки, оборудованной асинхронным электродвигателем переменного тока с фазовым ротором, может обеспечить глубину регулирования практически только в пределах 1 : 4. Не останавливаясь на различных попытках создания систем регулирования, упомянем здесь лишь некоторые системы, в той или иной степени использованные в монтажных кранах.

Совмещая механические характеристики двух совместно работающих электрических машин, из которых одна является приводным электродвигателем, а вторая тормозным генератором постоянного или переменного тока, можно получить несколько более устойчивое регулирование скорости в диапазоне 1 : 5 и даже 1 : 10 (при использовании тормозного генератора постоянного тока).

Другое конструктивно более простое, однако и менее эффективное решение дает использование так называемого «вихревого генератора» (см , например, лебедку с тормозной машиной, показанную на рис. 36). Наиболее полно регулируется скорость у кранов, работающих на постоянном токе, и при использовании системы ГД. Однако такие приводы применяют редко и только в козловых тяжелых кранах, устанавливаемых на ГЭС. На обычных козловых и башенных монтажных кранах система ГД не применяется вследствие своей сложности, громоздкости и дороговизны.

Характерно, что как в отечественном, так и в зарубежном краностроении решение проблемы производительности монтажных кранов идет главным образом за счет использования многоскоростных лебедок, позволяющих поднимать грузы малого веса с большими скоростями. С этой же целью мощные краны оборудуют двумя и большим количеством механизмов различной грузоподъемности Лебедки главного подъема также выполняют с несколькими скоростями Это достигается за счет использования коробок передач с ручным или механизированным переключением скоростей, за счет применения многоскоростных двигателей или за счет использования планетарных передач и установки нескольких двигателей. Наибольшее распространение нашли последние конструкции (см., например, рис. 88).

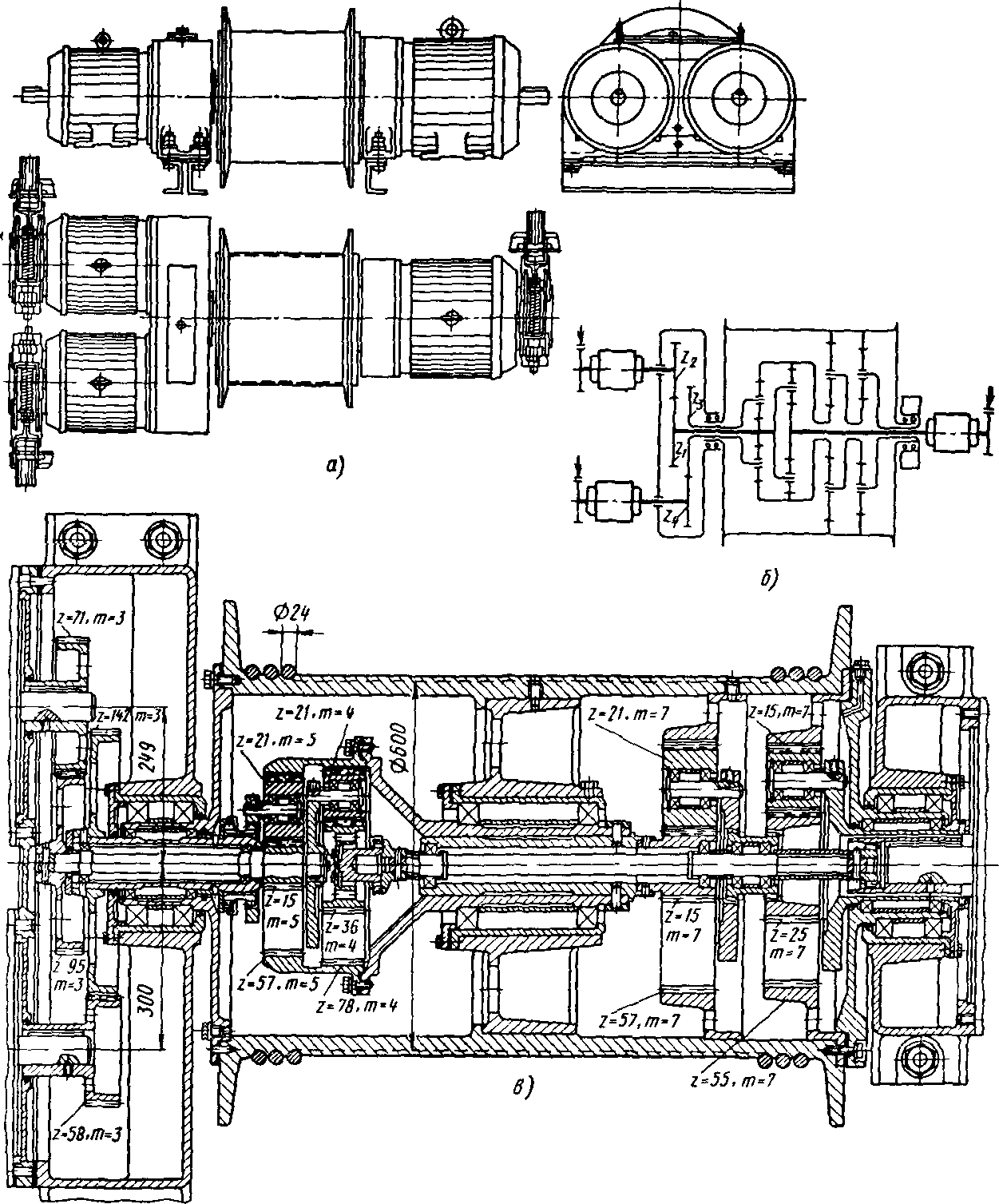

Следует отметить, что многодвигательные лебедки довольно громоздки и тяжелы, поэтому вопросам их рациональной компоновки уделяют много внимания. Особый интерес с этой точки зрения представляют конструктивные решения со встроенными в канатный барабан передачами (рис. 121) [8, 36].

Второй чрезвычайно важной задачей, от решения которой во многом зависит эксплуатационная характеристика крана, является продление срока службы грузовых канатов и сокращение связанных с их сменой ремонтных простоев крана. Несмотря на то что для монтажных кранов характерен легкий режим эксплуатации, срок службы канатов в результате значительной кратности полиспастов, особенно у тяжелых башенных кранов, во много раз меньше требуемого. Увеличение долговечности канатов может быть достигнуто как за счет уменьшения числа перегибов на блоках и увеличения прочности каната, так и за счет улучшения условий работы каната при многослойной его навивке на барабан. Уменьшение числа перегибов каната может быть получено путем снижения кратности полиспаста, что становится возможным при использовании канатов повышенной прочности и при установке на кранах подвесок, позволяющих быстро изменять кратность полиспаста. Если первый путь (уменьшение числа перегибов каната) широко используется рядом заводов, и в частности заводом Сибтяжмаш при проектировании мостовых кранов, то второй путь (улучшение условий работы каната на барабане) использован только частично на кранах БК-1425 и на некоторых строительных кранах.

Повышенный износ каната при многослойной навивке объясняется следующим образом. При навивке первого слоя на барабан витки каната укладываются по винтовой линии рядом друг с другом. Если, например, барабан вращается по часовой стрелке, то канат укладывается по правой винтовой линии. Витки второго слоя, при том же направлении вращения барабана, навиваются не по левой винтовой линии, а размещаются в углублениях между двумя соседними витками нижнего слоя вначале также по правой винтовой линии, затем (на небольшом участке по окружности барабана) канат ложится по левой винтовой линии, пересекая витки первого слоя.

Рис. 121. Трехдвигательная лебедка с планетарными передачами, встроенными в канатный

барабан.

а — общий вид; б — кинематическая схема, в — разрез по барабану

При каждом обороте это повторяется и в местах перекрещивания витков образуются точечные контакты между верхними и нижними витками каната. Перескакивание каната с правой винтовой линии на левую

происходит при значительных поперечных нагрузках и сильном трении между элементами соседних витков каната.

Навивка следующих слоев каната ведет к расширению участка перекрещивания, и при нескольких слоях навивки барабан с навитым канатом в сечении приобретает форму, показанную на рис. 122, о. В результате описанных выше явлений возникают значительные динамические нагрузки, которые воздействуют на валы и подшипники, сокращая срок службы не только каната, но и лебедки в целом.

Для частичной нейтрализации описанных выше недостатков некоторые зарубежные фирмы [36] предлагают использование барабанов с комбинированной нарезкой, которая может быть выполнена различными технологическими способами. При этом на большей части окружности барабана нарезают прямые канавки, а на двух переходных участках, расположенных противоположно друг другу, канавки выполняются винтовыми с подъемом в полшага (рис. 122, б).

Рис. 122. Барабан для многослойной навивки каната:

а — поперечное сечение барабана гладкого или с обычной нарезкой; б — развертка поверхности барабана с комбинированной нарезкой; в — поперечное сечение барабана с комбинированной нарезкой; 1 — реборда; 2 — направляющие сегменты, 3 — участки с параллельными канавками

У реборд барабана устанавливают направляющие сегменты, которые организуют начало укладки каната в следующем слое. При такой нарезке перекрещивание канатов производится принудительно, на двух участках с половинным шагом, симметрично расположенных относительно оси барабана. Полученные таким образом два участка выпучивания (рис. 122, в) взаимно снижают динамические нагрузки на лебедку, уменьшают износ каната, делая его более равномерным.

Рассматривая развитие крановых механизмов и дальнейшую унификацию их основных узлов на базе изучения наиболее прогрессивных отечественных и зарубежных конструкций, можно отметить следующее. Применение фланцевых электродвигателей со встроенными дисковыми тормозами, соосная компоновка редукторов и использование несущих конструкций механизмов в качестве резервуаров для смазки создают основу для получения компактных автономных узлов, обеспечивающих их заводскую сборку и агрегатный метод ремонта.

Сократить размеры таких сравнительно сложных узлов-блоков можно за счет широкого применения качественных сталей с высокой степенью термической и механической обработки деталей. Для изготовления различных кожухов, ванн, ограждений и других малонагруженных деталей должны широко использоваться полимеры.

Что касается снижения динамических нагрузок и стабилизации пуско-тормозных режимов, то в настоящее время имеется уже достаточный опыт использования на кранах различных устройств, которые более или менее удовлетворительно решают эту задачу в механизмах передвижения и поворота. Так, например, применяя встроенные электромагнитные и гидродинамические муфты, можно плавно пускать и останавливать названные механизмы даже при использовании обычных двигателей с короткозамкнутым ротором. При этом в механизмах поворота такие муфты могут выполнять и роль предохранительных муфт предельного момента. Для механизмов передвижения в настоящее время довольно широко также используют двухскоростные двигатели и двухступенчатые тормоза. В этом случае первая ступень тормоза служит как рабочая, а вторая — как аварийная и стопорная при стоянках.