- ЭКСПЛУАТАЦИЯ КРАНОВ Общие положения

Длительная и бесперебойная эксплуатация кранов может быть обеспечена только при строгом выполнении Правил Госгортехнадзора [27], постоянном наблюдении за работой всех узлов и механизмов, немедленном устранении неисправновстей и дефектов оборудования. Поэтому важно, чтобы технический персонал, обслуживающий краны, хорошо знал их конструктивные особенности, условия работы отдельных узлов и нормы износа наиболее ответственных деталей.

При установке на строительной площадке до пуска в работу кран должен быть зарегистрирован в местной инспекции Госгортехнадзора. Регистрация производится на основании письменного заявления руководства строительно-монтажной организации, на балансе которой находится 230 кран, и паспорта крана. Паспорт крана составлен заводом-изготовителем по форме, соответствующей приложению 4 Правил устройства и безопасной эксплуатации грузоподъемных кранов. В тех случаях, когда по той или иной причине такой паспорт отсутствует, регистрацию можно производить на основании паспорта, составленного владельцем крана. При этом в паспорт должны быть внесены следующие сведения:

- заключение и расчет, подтверждающие соответствие крана и отдельных его деталей технической характеристике, указанной во вновь составленном, паспорте; если крюк не снабжен клеймом завода-изготовителя, подтверждающим его грузоподъемность, то должен быть произведен расчет крюка и предъявлены данные анализа материала, из которого крюк изготовлен;

- свидетельство лаборатории о химическом анализе (на углерод, серу, фосфор и кремний) металла, из которого изготовлены металлические конструкции;

- акт проверки качества сварных соединений несущих конструкций.

При регистрации крана после реконструкции к паспорту должны быть

приложены:

- заключение и расчет, подтверждающие возможность реконструкции и соответствующего изменения показателей технической характеристики крана;

- копии сертификатов на металл, примененный для усиления или увеличения размеров металлоконструкции;

- копии сертификатов на электроды или сведения о результатах испытаний наплавленного металла;

- сведения о результатах контроля качества сварных соединений металлоконструкции;

- паспорта вновь установленных лебедок и сертификаты новых канатов.

К паспортам всех без исключения монтажных наземных и надземных передвижных кранов должны быть приложены чертежи установки крана и подкранового пути с указанием расположения питающих кран троллев, кабеля и распределительных пунктов.

Каждый кран должен быть снабжен таблицами с ясным обозначением его грузоподъемности и номера, под которым он зарегистрирован в инспекции Госгортехнадзора. Кроме того, в таблицах должны быть обозначены название завода-изготовителя, заводской номер и дата последнего испытания.

Технические освидетельствования

Вновь установленный после монтажа и регистрации кран перед пуском в работу должен быть подвергнут полному техническому освидетельствованию. В дальнейшем во время работы крана технические освидетельствования должны производиться:

а) частичные — не реже одного раза в 12 мес.;

- полные — не реже одного раза в три года (краны машинных залов по согласованию с органом Технадзора можно подвергать полному освидетельствованию раз в пять лет).

Внеочередные технические освидетельствования проводят в следующих случаях:

- после капитального ремонта или реконструкции крана;

- после смены лебедок подъема груза, изменения вылета, поворота, смены крюка или канатов;

- после очередного монтажа на новом месте установки крана;

- после ремонта металлических конструкций с заменой расчетных элементов или узлов.

Технические освидетельствования проводят представители технической администрации монтажной организации в присутствии лица, ответственного за исправное состояние крана. Представители органов Госгортехнадзора производят контрольную проверку состояния крана и проверку организации надзора за краном и его обслуживания.

Цель технических освидетельствований — установить, что кран изготовлен и оснащен в соответствии с действующими Правилами Госгортехнадзора и представленными при регистрации документами, находится в исправном состоянии, обеспечивающем безопасную работу, и уход и его обслуживание осуществляются лицами, прошедшими специальное обучение. При освидетельствовании осматривают все механизмы крана и его несущих конструкций, а также проводят статические и динамические испытания крана. При частичном техническом освидетельствовании статические и динамические испытания крана не производятся.

В процессе осмотра должны быть вскрыты редукторы, проверены зубчатые зацепления, тормоза, муфты и барабаны, ходовые колеса и подшипники, опорные катки и оси, канаты, блоки и детали подвески. Подробно осмотрены аппараты управления, приборы безопасности, освещения и сигнализации. Особое внимание должно быть обращено на состояние металлических конструкций крана и их соединений, а также лестниц, площадок и ограждений.

При осмотре подкрановых путей должны быть проверены тип рельсов, поперечное сечение и длина шпал, расстояния между шпалами, наличие подкладок между рельсами и шпалами, зазоры между рельсами в стыках, материал и размеры балластного слоя, наличие концевых упоров и надежного заземления рельсов.

Не допускаются к эксплуатации рельсы, имеющие следующие дефекты и износ: трещины на головке или шейке рельса; трещины по болтовым отверстиям для соединения рельсов; вертикальный износ головки более 6 мм\ горизонтальный износ боковых граней головки более 3 мм с каждой стороны или 6 мм с одной стороны; коррозия глубиной более 3 мм [44].

Отступления от действующих Правил Госгортехнадзора и инструкций по монтажу и эксплуатации крана, обнаруженные при осмотре, должны быть немедленно устранены, а изношенные и поврежденные детали заменены новыми или отремонтированными. Определяя пригодность изношенных деталей, можно руководствоваться следующим.

Предельный допускаемый износ зубьев зубчатых колес должен быть не более 8% в лебедках подъема груза и изменения вылета стрелы и не более 20% от первоначальной толщины зуба в лебедках механизма поворота и в механизмах передвижения грузовых тележек и кранов *. Эти же нормы могут быть положены в основу и при выбраковке зубчатых втулок и полумуфт соответствующих механизмов кранов.

*При неравномерном износе зубьев по длине или при неполном зацеплении необходимо выверить опоры и проверить межосевые расстояния.

Износ поверхности катания ходовых колес не должен превышать 10 мм по диаметру колеса, причем разность диаметров установленных на кране колес должна быть не более 0,3 мм. Предельное отклонение от прямолинейности образующей поверхности катания для колес крана не должно превышать 2 мм и для колес тележки — 1,5 мм. Износ реборд ходовых колес козловых и мостовых кранов не должен превышать 50% первоначальной толщины реборды и башенных кранов — 30%. Трещины в ходовых колесах не допускаются.

При уменьшении поверхности соприкосновения с тормозной обкладкой на 50% тормозные шкивы следует протачивать, если диаметр шкива после проточки уменьшится не более чем на 2 мм. Царапины и задиры на поверхности тормозных шкивов недопустимы. Если диаметр шкива после проточки уменьшится на 2,0—2,5 мм, тормозная обкладка должна быть заменена новой.

Таблица 26

Число обрывов проволок на длине одного шага свивки каната с одним органическим сердечником, при котором канат должен быть забракован

Конструкция канатов | Число обрывов при первоначальном коэффициенте запаса прочности | ||

До 6 | 6-7 | Свыше | |

6Х19=Л4 | 12/6 | 14/7 | 16/8 |

Примечание. В числителе — число обрывов при крестовой свивке, в знаменателе — при односторонней свивке. | |||

Увеличение диаметра отверстий под оси в рычагах и тормозных колодках в результате износа не должно превышать ]5% по сравнению с первоначальными размерами, а уменьшение диаметра осей и пальцев — 4%. Уменьшение диаметра канатных блоков вследствие износа допускается не более чем на 3 мм.

В подшипниках качения на беговых дорожках, шариках и роликах не должно быть трещин и выбоин.

Подшипники подлежат замене также при обнаружении трещин на наружной и внутренней обоймах, неисправных сепараторах и следах коррозии как на беговых дорожках, так и на наружных и внутренних посадочных поверхностях. Подшипник выбраковывают, если коррозией поражено более 10% общей посадочной поверхности.

Трещины на цилиндрической части, на дисках и ступицах барабана недопустимы. Износ стенки барабана более чем на 10% первоначальной толщины является основанием для замены барабана. Валы бракуют в случае обнаружения любых трещин. У валов механизмов передвижения допустима заварка продольных трещин при длине их не более 10% длины вала и глубине не более 0,1 диаметра вала. Валы диаметром до 45 мм не должны прогибаться более чем на 1,5 мм и при диаметре вала свыше 45 мм — более чем на 0,5 мм.

Особенно тщательно должны быть осмотрены крюк, серьги и валики подвески, а также канаты полиспастов. Любые трещины и волосовины на поверхности пластин крюка, в хвостовой его части и на пластинах серьги недопустимы. Износ крюка в зеве не должен превышать 10% первоначальной высоты сечения.

Отсутствие части шариков в опоре крюка, шплинта или планки, стопорящей опорную гайку, может повлечь за собой перекос и излом крюка или его выпадение. Поэтому такие дефекты должны быть немедленно устранены.

Браковка находящихся в работе стальных канатов производится в соответствии с нормами Госгортехнадзора по числу обрывов проволок на длине одного шага свивки каната (табл. 26) *.

* Для определения шага свивки на поверхности какой-либо пряди наносят метку, от которой отсчитывают вдоль оси каната столько прядей, сколько их имеется в сечении каната, и на следующей после отсчета пряди наносят вторую метку. Расстояние между метками принимают за шаг свивки каната. У многопрядных канатов отсчитывают пряди исходя из их числа в наружном слое.

При наличии у каната поверхностного износа или коррозии проволок число обрывов на шаге свивки при браковке должно быть уменьшено.Уменьшение диаметра проволок в результате поверхностного износа или

коррозии в %. 10 15 20 25 30 и более

Число обрывов проволок на шаге свивки в % от нормы (табл. 26) . . 85 75 70 60 50

При износе или коррозии, достигших 40% первоначального диаметра . проволок, канат должен быть забракован. Если обнаружена в канате оборванная прядь, канат использовать нельзя.

Статическое испытание с целью проверки прочности узлов и отдельных элементов крана, а также его грузовой устойчивости, проводят контрольным грузом, вес которого превышает на 25% номинальную грузоподъемность крана. Статическое испытание мостовых, козловых и полукозловых кранов ведут при положении тележки, соответствующем наибольшему прогибу. Статическое испытание башенных кранов проводят дважды, при нанменьшем и наибольшем вылетах стрелы. Испытания Г-образных вантовых кранов также проводят дважды: при положении тележки, соответствующем наибольшей грузоподъемности крана, и при крайнем положении тележки, соответствующем наибольшему вылету крюка. При всех испытаниях башенных кранов их поворотную часть устанавливают в положение, при котором кран наименее устойчив. Груз во время статических испытаний поднимают на высоту 200—300 мм и выдерживают в таком положении 10 мин. После опускания груза должно быть проверено отсутствие остаточных деформаций несущих конструкций крана. При наличии остаточных деформаций кран не может быть допущен к работе до выяснения причин деформаций и возможности дальнейшей работы крана.

Динамические испытания можно производить наибольшим рабочим грузом, соответствующим графику грузоподъемности. При этом поднимают ii опускают груз дважды, проверяя действие всех остальных механизмов крана. Во время динамических испытаний башенных и Г-образных кранов должны быть отрегулированы ограничители грузоподъемности. Нормально действующий ограничитель грузоподъемности должен отключать все механизмы крана при подъеме груза, вес которого превышает номинальный, для данного вылета крана, более чем на 10%.

У крана, оборудованного двумя механизмами подъема и более должен быть испытан каждый механизм. Величину груза при статическом и динамическом испытаниях в этом случае должны определять в зависимости от условий работы механизмов подъема (раздельная или совместная работа). Краны, основным назначением которых является подъем затворов на гидроэлектростанции, могут быть подвергнуты динамическому испытанию без передвижения самого крана или его тележки.

Статические и динамические испытания мостовых и козловых кранов тепловых и гидроэлектростанций могут быть осуществлены также при помощи специальных приспособлений, позволяющих создать испытательные нагрузки без применения контрольного груза. При этом приспособление должно обеспечить динамическое испытание механизма подъема под нагрузкой в пределах не менее одного оборота барабана.

Испытание под нагрузкой механизма передвижения крана в этих случаях не обязательно. На испытание кранов с помощью специальных приспособлений разрабатывают особую инструкцию.

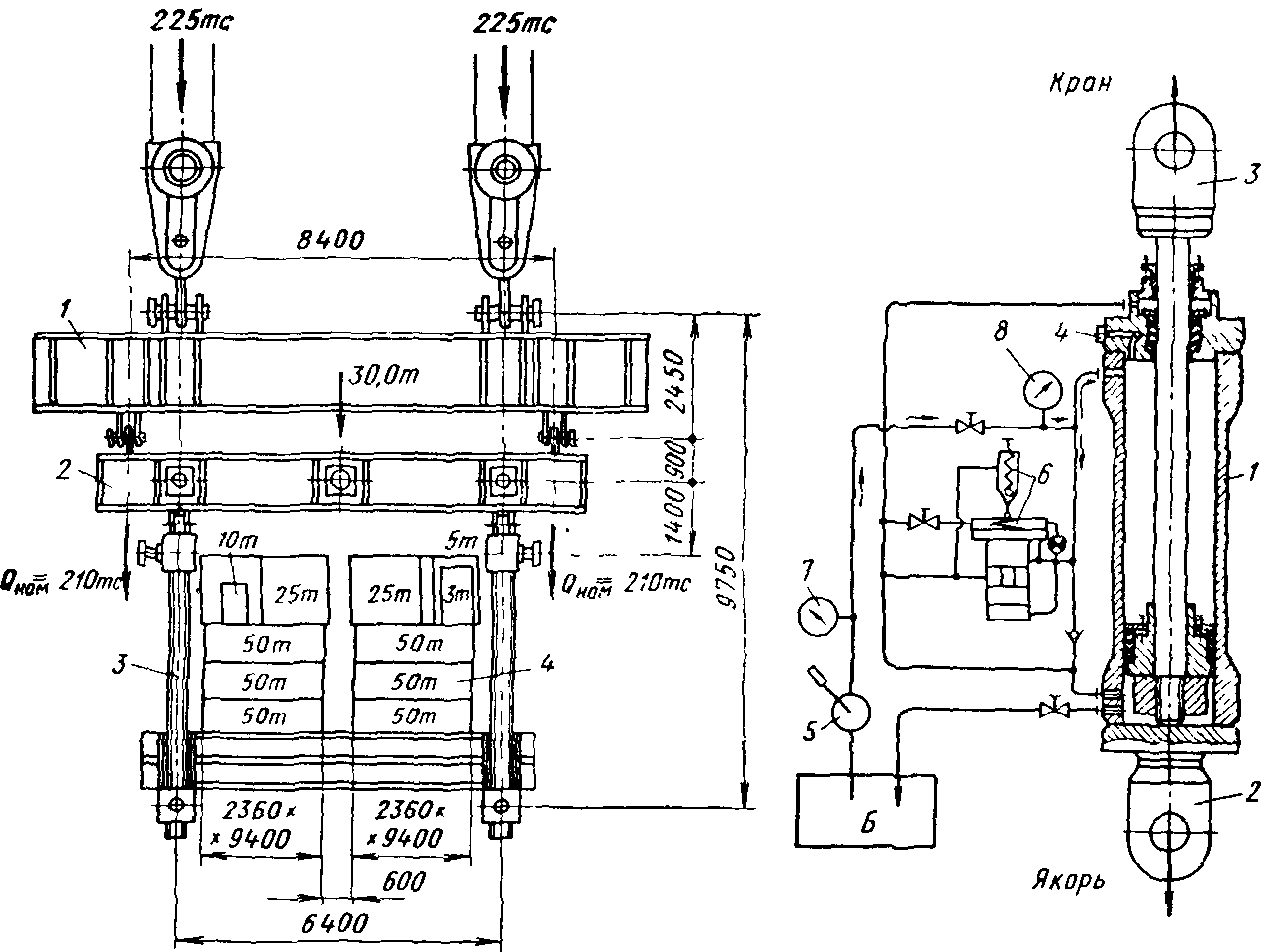

На рис. 168 показана схема подвески на кране комплекта грузов для статических и динамических испытаний механизма подъема с номинальной грузоподъемностью 2x225 тс. Даже при изготовлении грузов из железобетона с объемным весом 4,5 т!м3 размеры грузов и контейнера столь значительны, что для их хранения приходится устраивать на монтажной площадке специальную шахту, занимающую большую площадь. Изготовление такого комплекта грузов для кранов грузоподъемностью 300—500 тс обходится электростанции также недешево. Поэтому разработке различных приспособлений, позволяющих испытывать краны без комплекта контрольных грузов, посвящаются усилия конструкторов заводов и проектных организаций. Наиболее популярной является схема испытаний с помощью гидродинамометров.

Рис. 169. Схема подвески комплекта грузов для испытания кранов грузоподъемностью 2X225 тс

1 — захватная балка — траверса крана; 2 — траверса контейнера; 3 — контейнер для установки грузов; 4 — комплект испытательных грузов

Рис. 170. Схема гидродинамометра для испытания кранов

В этом случае в бетонной массе здания закладывают рымы, рассчитанные на направленную вверх силу, равную весу испытательного груза, требуемого по нормам Госгортехнадзора. Между рымами и крюком крана (подвески или траверсы) располагают гидродинамометр, нагружая который можно создать на механизм подъема такую же нагрузку, как и при обычном статическом испытании.

Имеющийся опыт использования такого рода приспособлений дает возможность рекомендовать их для более широкого применения.

Для проведения статических и динамических испытаний кранов электростанций СКВ Мосгидросталь треста Гидромонтаж разработало конструкцию гидродинамометра, успешно используемого на гидростанциях, а в последнее время и на некоторых ТЭС, оборудованных кранами значительной грузоподъемности. Подготовка и опробование гидродинамометра (рис. 169) производятся следующим образом. Рабочий цилиндр I проушиной 2 соединяется с анкерной тягой, закреплённой в фундаменте, а проушина 3 штока — с крюком или грузовой подвеской испытуемого крана. Вертикальное положение цилиндра фиксируется специальными упорами.

Заполнив систему маслом (индустриальное 30), спускают воздух из системы через воздушный клапан 4. Давление в рабочей полости цилиндра создают ручным насосом 5 и регулируют клапаном-регулятором 6, который настроен на установочное давление, в соответствии с табл. 27 в зависимости от грузоподъемности испытуемого крана. Давление масла в системе определяют по манометрам 7 и 8.

Таблица 27

Показания гидродинамометра при статических и динамических испытаниях кранов

Показатели | Краны грузоподъемностью в тс | |||||

75 | 100 | 125 | 150 | 200 | 250 | |

Установочное давление в гидроцилиндре в кгс!см2 | 45 | 55 | 70 | 85 | 115 | 145 |

Статическое испытание: нагрузка на кран в тс | 93,75 | 125 | 156 | 187,5 | 250 | 312,5 |

давление в гидроцилиндре в кгс!см2 (без движения) | 55 | 70 | 90 | 100 | 145 | 180 |

Динамическое испытание: нагрузка на кран в тс | 82,5 | 110 | 137,5 | 165 | 220 | 275 |

давление в гидроцилиндре в кгс!см2 (при движении) | 50 | 65 | 80 | 95 | 125 | 160 |

При статическом испытании шток, опущенный в нижнее положение, поднимается вверх с помощью механизма подъема на 0,5 м. При этом давление в системе должно соответствовать давлению, указанному в таблице с отклонением в пределах не более ±5%.

При остановке механизма подъема тормоз крана должен надежно удерживать испытательную нагрузку (опускание штока и падения давления не должно происходить). Возможные утечки масла могут быть компенсированы с помощью ручного насоса. Динамические испытания производят вслед за статическим. Клапан 6 настраивается на давление, соответствующее нагрузке при динамическом испытании (табл. 27), с помощью регулировочного винта.

Результаты технического освидетельствования записывает в паспорт крана лицо, производившее освидетельствование. В записи должно быть подтверждение, что кран установлен в соответствии с Правилами Госгортехнадзора, находится в исправном состоянии и может быть допущен к дальнейшей работе. Одновременно устанавливают дату следующего освидетельствования.

Вспомогательные грузозахватные приспособления и устройства (чалочные канаты, траверсы и др.) во время технического освидетельствования также должны быть осмотрены и испытаны. Испытание траверс, захватов и других приспособлений производится нагрузкой, на 25% превышающей вес грузов, для подъема которых они предназначены. Испытание чалочных приспособлений должно длиться 10 мин. Результаты осмотра вспомогательных приспособлений заносят в журнал учета и осмотра вспомогательных грузозахватных приспособлений.

В процессе эксплуатации все грузозахватные приспособления должны периодически осматриваться лицом, на которое возложено их обслуживание. Чалочные канаты и цепи следует осматривать не реже чем через каждые 6 мес. работы.

Периодический осмотр самих монтажных кранов, а также их ремонт, рихтовка и ремонт крановых путей должны производиться в сроки, установленные системой ППР, с записью результатов в журнал периодических осмотров. Лицо, ответственное за содержание кранов в исправном состоянии, обязано своевременно устранять выявленные неисправности.