Для обслуживания открытых складов и сборки блоков технологического оборудования при монтаже тепловых электростанций козловые краны начали применять около 30 лет назад. Первые козловые краны, специально созданные для указанных целей, отличались небольшой грузоподъемностью (3,5и 10тс)и пролетами, непревышающими 12—16,5 м.

Рис. 25. Сборка блоков котлоагрегатов козловым краном грузоподъемностью 20 тс с пролетом 20 м

Для подъема грузов эти краны оснащались электроталями, грузоподъемность которых и определяла основные показатели технической характеристики крана. Механизм передвижения крана располагался обычно на мосту, а привод к ходовым колесам осуществлялся при помощи горизонтальных и вертикальных валов, соединенных коническими зубчатыми передачами.

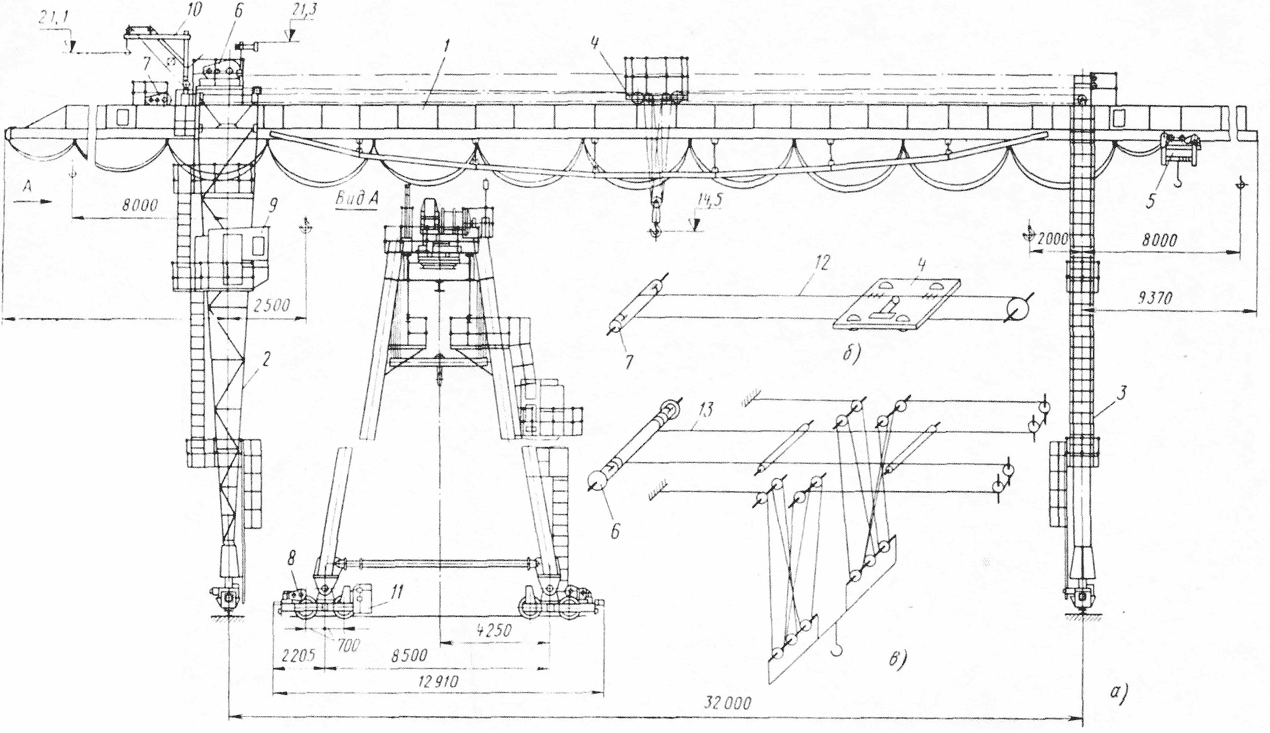

В послевоенный период для сборочных работ применяют более тяжелые козловые краны К-202 (рис. 25), которые постепенно почти полностью вытесняют краны общего назначения со сборочных площадок и складов оборудования (табл. 3).

Внедрение козловых кранов К-202 грузоподъемностью 20 тс при пролете 20 м позволило не только увеличить вес монтажных блоков до 20—40 т, но и сократить длину складов и сборочных площадок за счет увеличения их ширины. Последнее особенно важно, так как сокращение длины площадок связано с уменьшением затрат на сооружение и эксплуатацию железнодорожных и подкрановых путей, линий энергетических разводок и стеллажей.

Техническая характеристика козловых кранов для обслуживания монтажных площадок

Продолжение табл. 3

Грузоподъемность пролета и на консолях при вылете до 12 м равна 30 тс; на правой консоли при вылете от 12 до 16 м грузоподъёмность равна 20 тс.

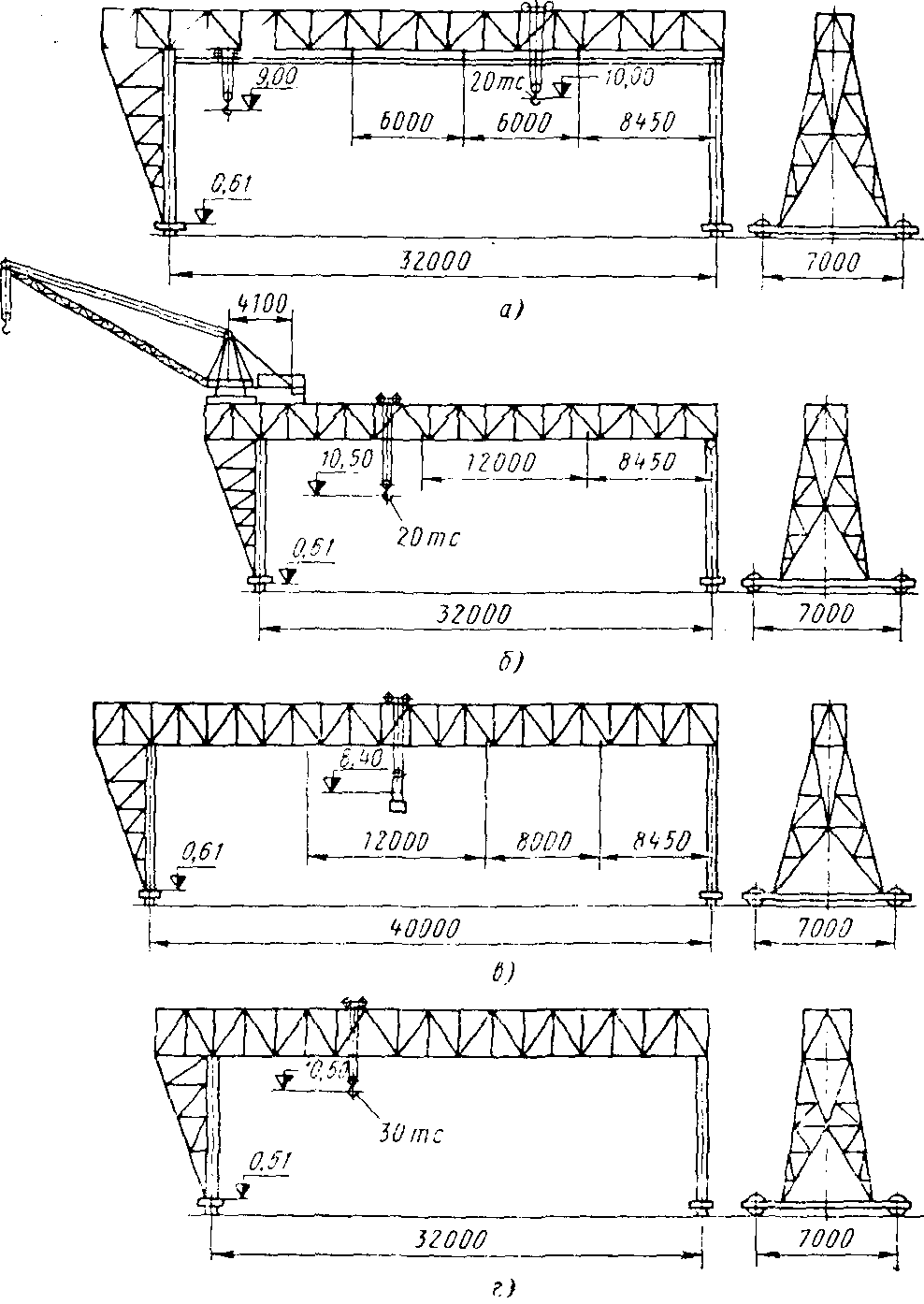

Для улучшения эксплуатационных показателей конструкцию козловых кранов К-202 технически усовершенствуют, увеличивают пролет, грузоподъемность и рабочие скорости. Пролеты кранов увеличивают до 32,

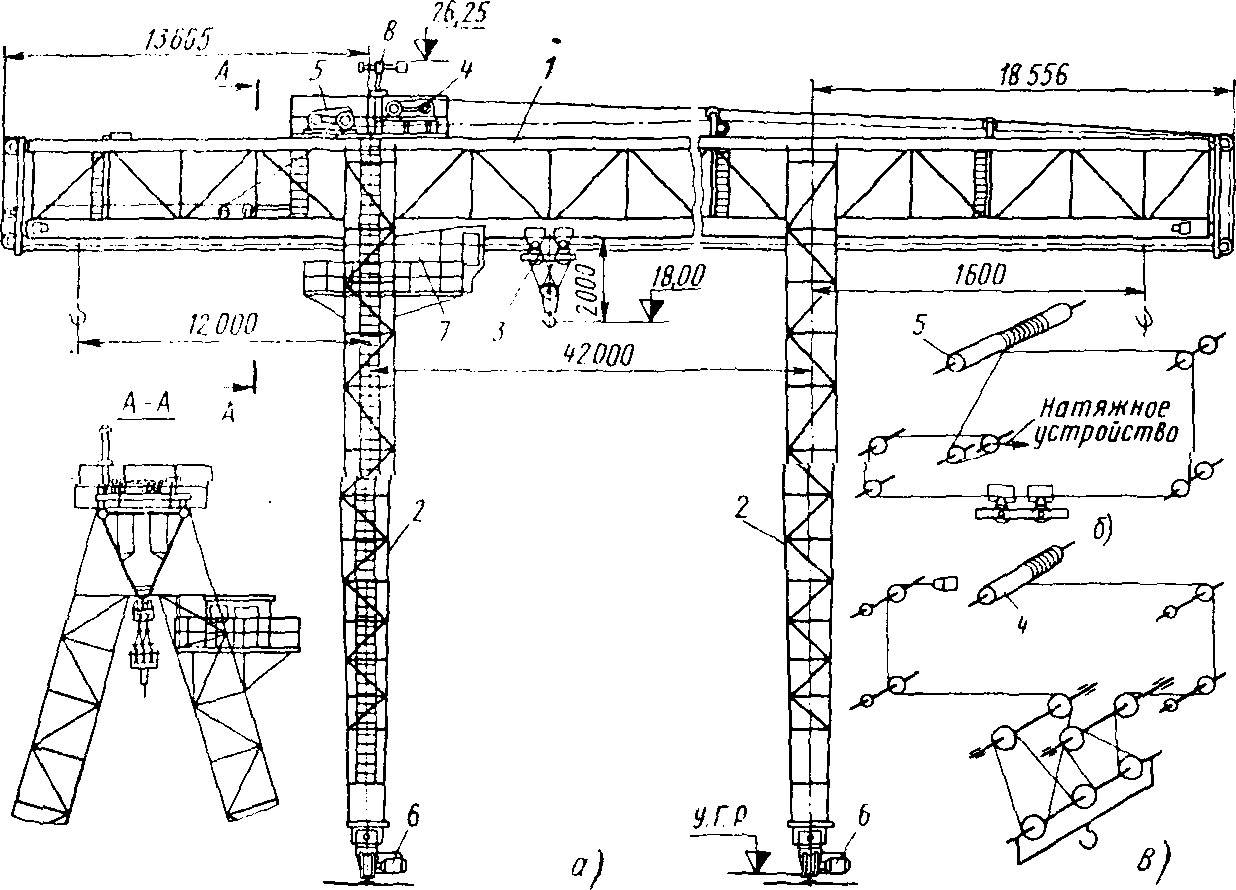

- и 40 м (рис. 26) за счет вставок, удлиняющих мост, а существующие конструкции при этом частично усиливают полосовой и угловой сталью.

Рис. 26. Реконструированные краны К-202:

а — козловый кран грузоподъемностью 20 тс с пролетом 32 м, оборудованный вспомогательной электроталью грузоподъемностью 3 тс\ б — козловый кран грузоподъемностью 20 тс с пролетом 32 м, поворотной стреловой головкой БКСМ-4 грузоподъемностью 0,75/1,5 тс и вылетом стрелы 16.5/8 м\ в — козловый кран грузоподъемностью 10 тс с пролетом 40 х, оборудованный съемным моторным грейфером емкостью 1,5 м3, г — козловый кран грузоподъемностью 30 тс с пролетом 32 м

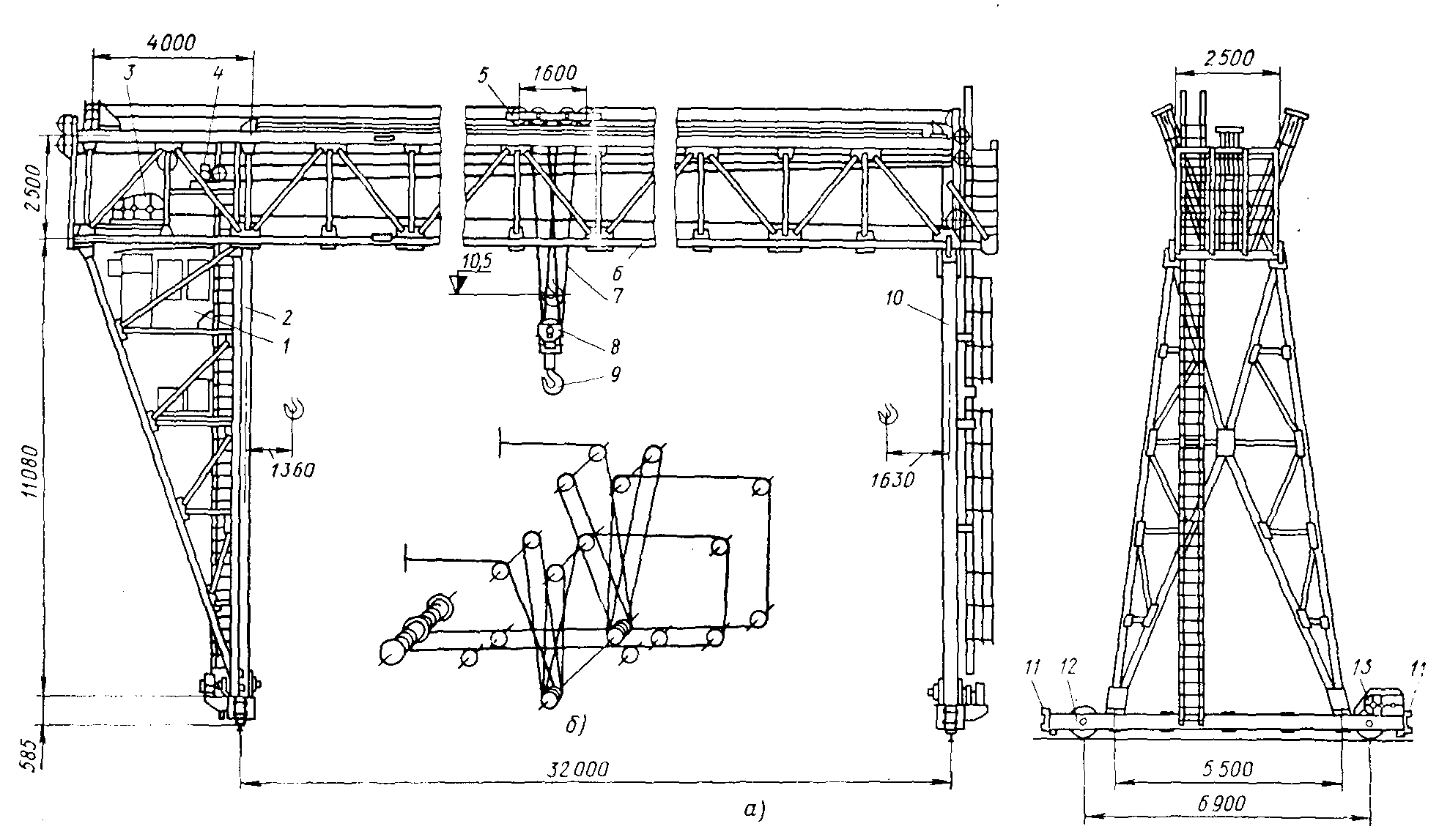

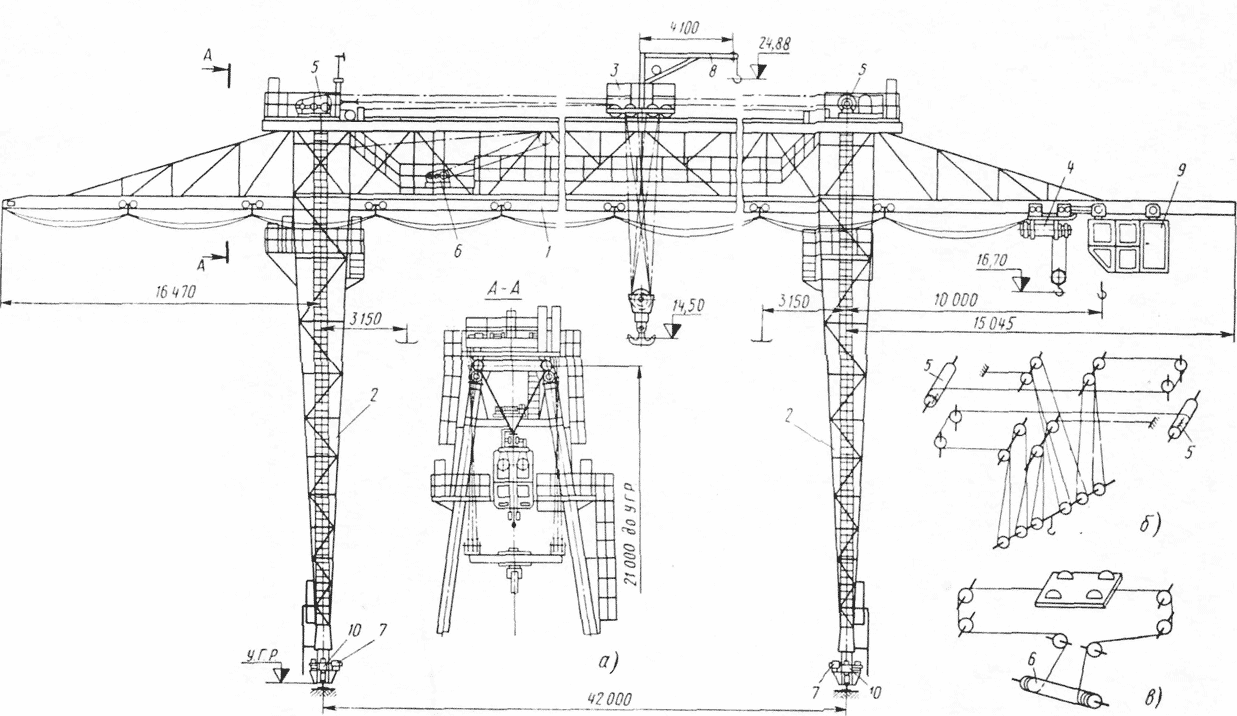

Рис. 27. Козловый кран К30-32: а - общий вид крана; б — схема запасовки канатов полиспастов подъема груза

Дальнейшая модернизация кранов К-202 велась главным образом по линии увеличения их грузоподъемности до 30 тс и скоростей передвижения грузовой тележки и крана соответственно до 30 и 40 м/мин. Эти работы, проведенные проектной конторой треста Теплоэнергомонтаж, позволили не только реконструировать основную массу имевшихся у предприятии кранов, но создали также и техническую основу для разработки новых, более совершенных конструкций.

Новые модели козловых монтажных кранов К30-32 выгодно отличаются от своих предшественников высокими скоростями передвижения и пониженным весом стальных конструкций. Например, скорость передвижения кранов К30-32 в 3 раза выше, чем у кранов К-302, вес крана меньше на 18,5 т, или на 30%, а мощность установленных электродвигателей ниже на 13 кет, или на 19,5%.

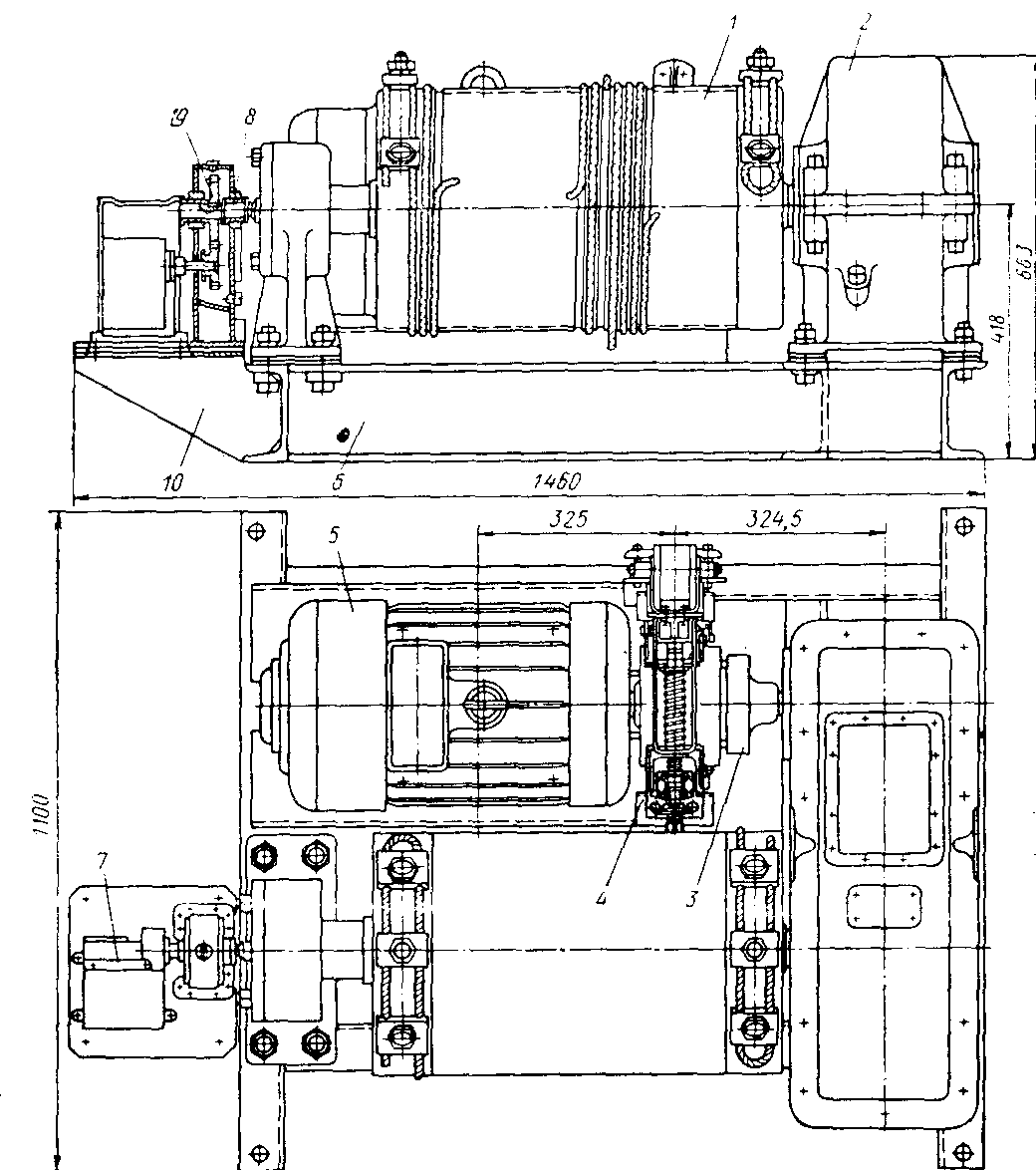

Рис. 28. Тяговая лебедка механизма передвижения крана

К30-32:

1 — барабан; 2 — редуктор: 3— эластичная муфта 4 — тормоз; 5 — электродвигатель 6 — рама; 7 — конечный выключатель В У-150; 8 - приводный валик 9 — зубчатая пс редача; 10 — кронштейн

Кран К30-32, устройство которого характерно для данной группы кранов, показан на рис. 27.

Мост 6 крана представляет собой четырехгранную ферму, образованную двумя вертикальными главными и двумя горизонтальными плоскими решетчатыми фермами. Пространственная жесткость моста обеспечивается установкой ряда внутренних диафрагм. Для удобства транспортирования мост расчленяется на четыре секции длиной 10 700, 12 000, 6000 и 7300 мм, соединяемые друг с другом при монтаже накладками на болтах.

Мост опирается на гибкую 10 и жесткую 2 опоры. Стальные конструкции опор также собирают из отдельных транспортабельных узлов. На верхних поясах главных ферм моста уложены рельсы Р38, на которых установлена грузовая тележка 5. Тележка передвигается вдоль моста на четырех смонтированных на шарикоподшипниках колесах при помощи тяговой лебедки 4. Подвеска крюка 9 смонтирована на траверсе 8, подвешенной к тележке на двух шестикратных полиспастах 7. Грузы поднимают грузовой лебедкой 3.

На каждой из ходовых тележек 12 крана установлены самостоятельные механизмы 13 передвижения, управляемые общим контроллером из кабины 1 машиниста. Кран оборудован четырьмя ручными противоугонными захватами 11.

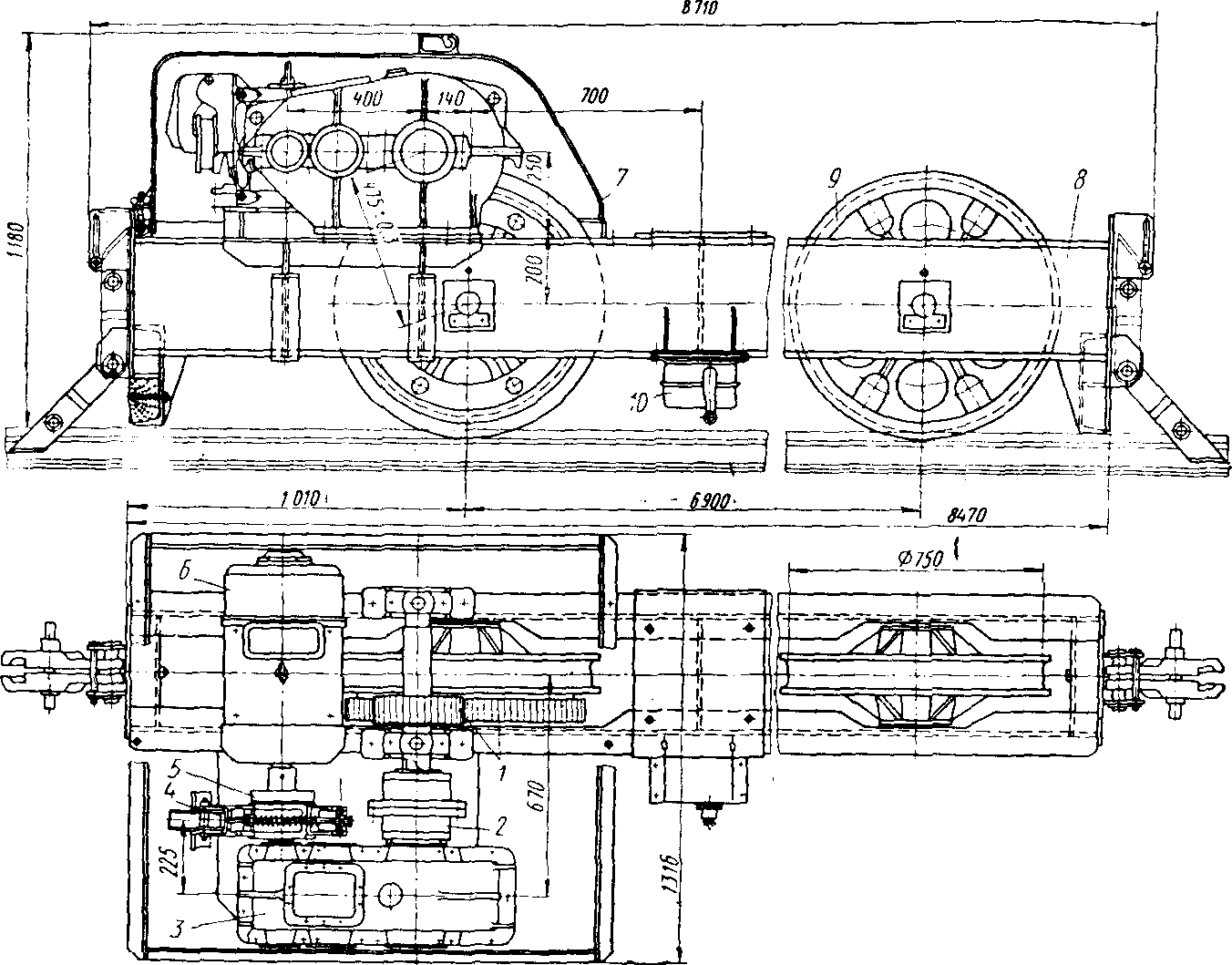

Рис. 29. Ходовая тележка крана К30-32

Для ограничения длины хода грузовой тележки на тяговой лебедке (рис. 28) смонтирован конечный выключатель ВУ-150 с приводом от вала барабана. Привод состоит из валика с плоским хвостовиком, входящим в торцовый паз вала барабана, и зубчатой передачи. Кожух зубчатой передачи и конечный выключатель ВУ-150 установлены на специальном кронштейне рамы лебедки.

На рис. 29 показана ходовая тележка крана с расположенными на ней механизмами передвижения. Сварная рама S тележки изготовлена из двух продольных двутавровых балок, соединенных поперечинами и вертикальными диафрагмами. В местах крепления башмаков опор на раме установлены горизонтальные листы, приваренные к вертикальным поперечным ребрам диафрагм. Ходовые колеса 9 диаметром 750 мм собраны на сферических роликовых подшипниках и установлены на осях, закрепленных в раме стопорными планками. Смазка к подшипникам подается масленками IV-B-25 через отверстия в осях колес. Привод механизма передвижения состоит из электродвигателя 6, тормоза 4, редуктора 3 и открытой зубчатой передачи 1. Электродвигатель МТ-31-6 мощностью 11 кет соединен со входным валом редуктора РМ-400 эластичной муфтой 5, а вал шестерни — зубчатой муфтой 2.

Такое соединение узлов значительно облегчает их центрирование и снижает стоимость ремонтных работ. От воздействия атмосферных осадков, загрязнения и механических повреждений механизм защищен жестким стальным кожухом 7, прикрепленным болтами к раме тележки. На раме установлен также концевой путевой выключатель 10.

Рис. 30. Общий вид и варианты сборки (I—VII) крана К2К-20

Наряду с кранами КЗО-32 для обслуживания площадок укрупнительной сборки, складов оборудования и полигонов сборного железобетона на строительствах ГРЭС довольно часто применяют козловый двухконсольный кран К2К-20. Мост его сечением 2500x2500 мм и длиной 52 я состоит из семи секций, изменяя количество которых можно получить семь различных вариантов сборки пролетного строения (рис. 30).

Рис. 31. Козловый кран КС30-32: а — общий вид; 0 — схема запасовки тягового каната; в— схема запасовки грузовых канатов; 1 — мост; 2 — жесткая опора; «7 — гибкая опора; 4 — главная грузовая тележка; 5 — вспомогательная тележка (элсктроталь ТЭ5-931);

- — лебедка главного подъема 6=2х2,9 тс\

- — лебедка передвижения грузовой тележки S = 2,5 тс; Я — механизм передвижения крана; 9 — кабина машиниста; 10- консольный кран; Ч — противоугонный автоматический захват; 12 — тяговый канат 12,5-170-1; 13 — грузовой канат 17-H-170-1

Мост жестко соединен с одной из опор, образующей с ним Т-образную раму. Вторая опора (гибкая) соединена с мостом шарнирно. Жесткая опора прикреплена ко второй секции моста, внутри которой установлены лебедки, а гибкая опора соединена с шестой или седьмой секцией при помощи проушин. Исключая из сборки третью или пятую секции длиной по 6 м каждая, пролет крана можно уменьшить до 26 м, а при исключении обеих секций —до 20 м.

Перенеся шарнирную опору из шестой секции в седьмую, можно исключить из сборки шестую секцию и получить краны с пролетом 32, 26 и 20 м и одной консолью со стороны жесткой опоры (IV, V и VI варианты сборки). Наконец, используя проушнны седьмой секции и не изменяя общей длины моста, можно получить VII вариант сборки крана — кран с пролетом 40 м и одной консолью 10 м, расположенной со стороны жесткой опоры. Грузоподъемность крана при этом снижается до 10 тс.

Рис. 32. Козловой кран КС50-42 ка монтажной площадке

Грузы краном К2К-20 поднимают при помощи шестикратного полиспаста и лебедки. Полиспаст подвешен к монорельсовой тележке, передвигающейся по двутавровой балке № 30а, которая прикреплена к нижнему поясу моста. Тележка опирается на 16 катков, соединенных попарно балансирами, которые объединены в два главных балансира. К осям последних подвешена траверса с укрепленными на ней четырьмя верхними блоками грузового полиспаста. Канат диаметром 22 мм, последовательно огибая семь блоков грузового полиспаста и два отводных блока, наматывается на барабан грузовой лебедки. Тележка передвигается вдоль моста канатом диаметром 13 мм при помощи лебедки, рассчитанной на тяговое усилие 1,5 тс при однослойной навивке каната.

Увеличение мощности, веса и размеров монтируемых агрегатов привело к необходимости дальнейшего расширения сборочных и складских площадок.

В соответствии с этим в начале шестидесятых годов появляются краны КС30-32 (рис. 31) и КС50-42 (рис. 32 и 33), которые благодаря наличию консолей могут перекрыть более широкие площадки. Правда, при этом площадь в пролете между опорами обслуживается основным крюком повышенной грузоподъемности, а на консоли может выезжать лишь вспомогательная тележка (электроталь).

Рис. 33. Кран КС50-42Б:

а — общий вид; 6 — схема запасовки канатов полиспаста главного подъема; в — схема запасовки тягового каната; 1 — мост; 2 — опора; 3 ы— грузовая тележка Q = ~ 50 тс: 4 — вспомогательная тележка (электроталь Q = 10 тс); 5 — лебедка главного подъема; 6 — лебедка передвижения грузовой тележки; 7 — механизм передвижения крана; 8 — консольный кран; 9 — кабина машиниста; 10 — противоугонные захваты

Таким образом, подконсольные части площадок приходится использовать только для укладки оборудования, вес которого не превышает грузоподъемность тали. В дальнейшем этот недостаток устранен при разработке моделей консольных козловых кранов КСКЗО-42 (рис. 34) и КСК30-42А (рис. 35).

Краны новых серий имеют 4—12 типов сборок, что в зависимости от требований потребителя позволяет изготовлять их с различными пролетами, с одной или двумя, консолями или без них. Конечно, унификация основных узлов металлических конструкций для пролетов, например, от 26 до 42 м, обеспечивает высокую технологичность конструкций и приводит параллельно к некоторому утяжелению кранов с малыми пролетами, так как все основные сечения стержней выбирают из расчета по худшему случаю, соответствующему максимальному пролету. При проектировании унифицированных кранов этот недостаток стремились свести к минимуму за счет особенно тщательного выбора конструкций мостов и опор. Это удалось сделать благодаря большому опыту, накопленному при проектировании металлических конструкций полукозловых кранов с трехгранными фермами мостов, с верхними поясами, выполненными из труб, с широким использованием нижнего пояса в качестве монорельса для передвижения основных или вспомогательных тележек. Известный интерес представляет также попытка использования пролетных балок, усиленных шпренгелями (см. рис. 31).

Рис. 3-1. Кран КСКЗО-42 на площадке склада

Второй отличительной чертой кранов новых серий является использование в механизмах подъема многоскоростных двухдвигательных лебедок, которые в некоторых проектах заменяют более простыми лебедками с двигателем, оборудованным тормозной машиной (рис. 36).

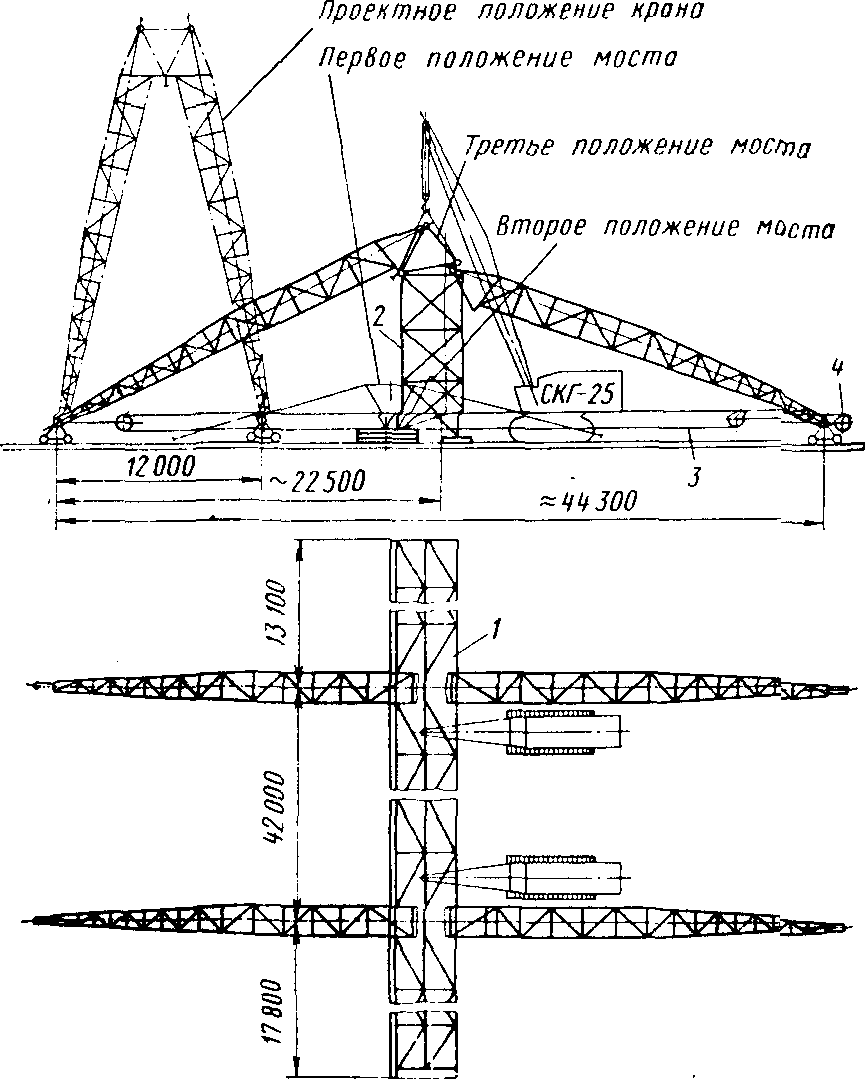

Краны для обслуживания монтажных площадок после окончания строительства одного объекта перебазируют на другой. Поэтому при разработке конструкций пролетных строений особое внимание уделяется вопросам их монтажа. Все эти краны выполнены по схеме «самомонтирующихся» и оборудованы соответствующим такелажем. Схема монтажа, характерная для этой группы кранов, приведена на рис. 37.

Рис. 35. Кран КСК30-42А:

Рис. 36. Лебедка грузовая Q — 5 тс с двигателем, оборудованным тормозной машиной:

а — общий вид; б — схема запасовки тягового каната; в — схема запасовки грузового каната ; — мост; 2 — опоры; 3 — грузовая тележка Q ~ 30 тс; 4 — лебедка механизма подъема; 5 — лебедка передвижения грузовой тележки; 6 — механизм передвижения крана; 7 — кабина машиниста;

1 — барабан канатоемкостью 130 л; 2 — редуктор РМ-650-1-ЗМ; i = 48,57; Л — электродвигатель MTB-4I2-6C; 4 — тормозная машина ТМ-4; 5 — тормоз ТК.ТГ-300М; 6 — рама лебедки, 8— анемометр

Для обслуживания такелажных работ при ремонте механизмов подъема и передвижения тележки краны оборудуют вспомогательным ручным консольно-поворотным краном грузоподъемностью 0,5 тс. Консольный кран устанавливают либо над жесткой опорой (кран КС30-32Б), либо непосредственно на грузовой тележке (кран КС50-42Б).

Все краны сборочных площадок обладают значительной подветренной площадью, и, следовательно, для удержания их от угона при ураганном ветре необходимы надежные и достаточно мощные захваты. В отличие от противобуревых захватов (см. рис. 15) для козловых кранов монтажных площадок проектной конторой Теплоэнергомонтаж разработана оригинальная конструкция противоугонного захвата *, общий вид которого показан па рис. 38.

Рис. 37. Схема монтажа крана КСКЗО-42:

1 — монтируемый кран; 2 -- вспомогательные опоры; 3 — полиспасты для стягивания ходовых тележек и подъема моста; 4 монтажные лебедки

Клещи 1 захвата при работе крана удерживаются в открытом состоянии клиновым устройством 2, подвешенным с помощью шатуна 3 (в более поздних конструкциях — с помощью цепи) к кривошипу 4 вала 5. Вращая этот вал, можно опускать или поднимать клиновое устройство, в наклонных пазах которого скользят верхние ролики клещей.

Через фрикционную муфту 6 вал 5 связан с шестерней 7, которая с помощью промежуточных передач 8 находится в постоянном зацеплении с зубчатым венцом, закрепленным на ободе ходового колеса крана. Муфта 6 при работе крана выключена, и связь между ходовым колесом и клиновым устройством 2 отсутствует. Гидротолкатель 9, который при работающем двигателе преодолевает вес груза 10, с помощью рычажного устройства 11 удерживает муфту в выключенном положении.

Рис. 38. Противоугонный захват нового типа

Если скорость ветра превышает допустимую, установленный на кране сигнализатор давления отключает электродвигатели механизма передвижения крана и электрогидравлического толкателя. При этом груз 10 опускается и рычагом // включает фрикционную муфту 6, связывая вращение неприводного колеса крана с клиновым устройством. Последнее закрывает клещи захвата. Таким образом, описанная конструкция по принципу действия должна быть отнесена к группе автоматических.