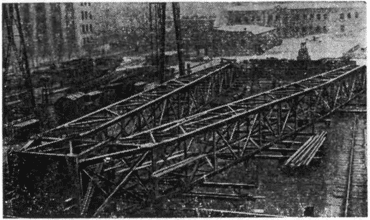

Прибывшие на строительную площадку в виде отдельных узлов и элементов стальные конструкции собирают в пространственные блоки, длина которых в отдельных случаях достигает 30—40 м, а вес превышает 40— 50 т (рис. 146). Узлы собирают на металлических, строго выверенных горизонтальных стеллажах, поверхность которых проверяют нивелировкой. Иногда сборку металлоконструкций ведут в непосредственной близости к месту монтажа крана.

Рис. 146. Блок опоры козлового крана К100-31 (размеры 42Х X 14X4 м и вес 40 т)

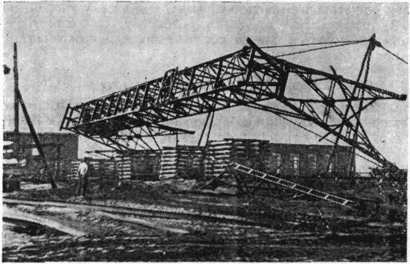

Сборку крупных блоков целесообразно вести на шпальных выкладках, которые должны быть также тщательно выверены (рис. 147).

Процесс сборки металлоконструкций сводится к следующим основным операциям:

- проверке геометрической правильности монтажных элементов и качества их соединений;

- сборке укрупненных узлов на монтажных болтах и выверке их геометрических форм и размеров;

- развертке отверстий и сборке блоков на чистых болтах;

- контрольному соединению собранных блоков в общей конструкции на монтажных болтах и выверке геометрической правильности всей системы несущей конструкции крана;

- развертыванию отверстий стыков монтажных блоков и сборке их по группам на чистых болтах;

- разъединению блоков и подготовке их к монтажу.

Как правило, контрольная сборка всей несущей конструкции крана (общая или групповая) должна выполняться на сборочных площадках 14 А.

завода-изготовителя крана, с тем чтобы на строительной площадке весь процесс сборки свелся лишь к укрупнению узлов и их монтажу. Однако вследствие значительных размеров мощных монтажных кранов и ограниченности заводских производственных площадей заводам часто приходится производить только пристыковку смежных узлов или в лучшем случае — групповую сборку.

Рис. 147. Подъем козлового крана К30-32, собранного на шпальных клетках

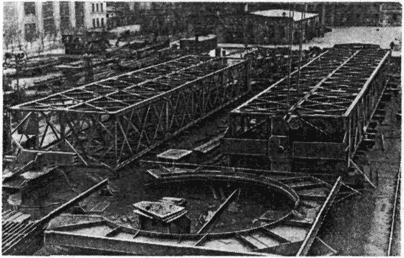

Рис. 148. Контрольная сборка башни крана БК-1425 по группам секций

Так, например, для полной контрольной сборки башни крана БК-1425 требуется площадка длиной не менее 70 м, и башню приходится собирать по группам секций (рис. 148), не выполняя общей контрольной сборки.

Геометрическую форму и размеры конструкций проверяют с целью выяснения и устранения возможных повреждений, возникающих в процессе перевозки. Правку длинных элементов выполняют при помощи винтовых прессов и скоб в холодном состоянии. Мелкие детали, из сортового или листового металла правят кувалдами на правйльных плитах через прокладные листы.

Сборку проверенных и исправленных элементов ведут на монтажных болтах, диаметр которых на 2—3 мм меньше диаметра отверстий. Геометрические формы конструкций проверяют посредством струн, стальных рулеток и гидростатического уровня.

После сборки на монтажных болтах и выверки геометрических форм конструкции производят рассверловку и прочистку стыковых отверстий под чистые болты. Рассверловку осуществляют конусными котельными развертками (райберами), диаметр цилиндрической части которых равен проектному размеру отверстия. При установке призонных болтов должна обеспечиваться посадка А3/Пр13.

Головки и гайки чистых болтов должны соприкасаться с плоскостью элемента всей опорной поверхностью. На косых опорных плоскостях полок швеллеров и двутавров необходимо устанавливать косые шайбы. Болтовые соединения должны быть туго затянуты, а гайки застопорены контргайками. Как исключение может быть допущена электроприхватка гаек. Установка пружинных шайб, особенно в труднодоступных осмотру местах, не рекомендуется.