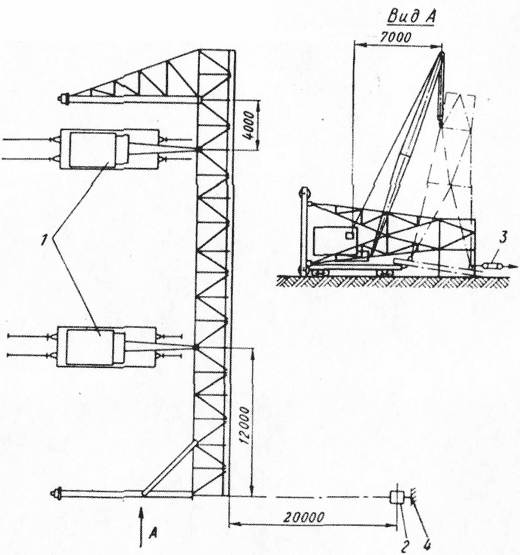

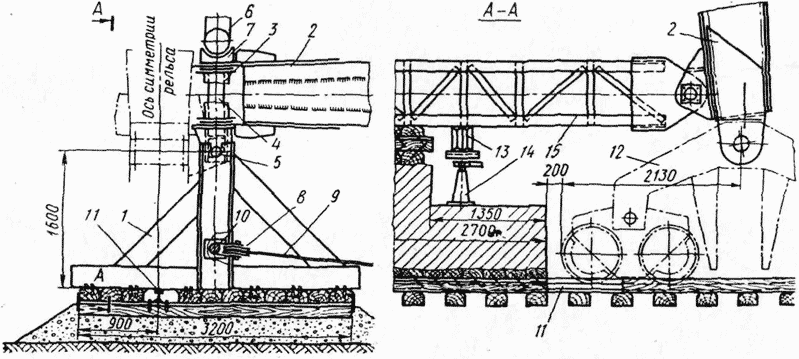

Рис. 149. Подъем козлового крана двумя железнодорожнымн стреловыми кранами:

1 — краны ПЖ-25; 2 — ручные лебедки Q — 3 тс\ 3 — полиспасты для подтягивания опор козлового крана; 4 — якоря ручных лебедок Q = 3 тс

Легкие и средние козловые краны собирают на шпальных выкладках непосредственно на монтажной площадке или поблизости от нее, в зоне действия башенных или стреловых передвижных кранов (железнодорожных и гусеничных). Чаще всего пролетное строение собирают целиком на уровне земли, а затем поднимают в проектное положение при помощи мачт (см. рис. 147) или железнодорожных кранов (рис. 149).

Характеристика ручных лебедок

Полукозловые краны собирают также на уровне земли полностью, включая грузовую и ходовые тележки, лебедки, кабину и электрооборудование. Подъем собранного полукозлового крана и установку его на подкрановые пути удобнее всего вести, используя основной тяжелый башенный кран, посредством которого монтируют конструкции здания.

Иногда мосты и опоры козловых кранов собирают раздельно. По окончании сборки поднимают сначала опоры, устанавливая их на растяжках.

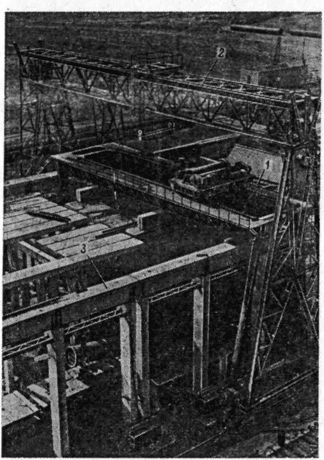

Рис. 150. Сборка крана К100-24 козловым краном:

1 — монтируемый кран К100-24; 2 — монтажный кран грузоподъемностью 30 тс; 3 — железобетонные балки подкранового пути

а затем поднимают мост с установленными на нем лебедками и грузовой тележкой и закрепляют его на опорах. В последнем случае монтировать можно одной или двумя мачтами высотой 20—22 м и лебедками с тяговым усилием 3—5 тс.

Монтаж тяжелых козловых кранов грузоподъемностью 100 тс и более ведут несколько иными методами. Здесь так же, как при монтаже легких кранов, целесообразно осуществить полную сборку крана на земле, а затем подъемом установить кран на подкрановый путь. Однако это удается не всегда. На рис. 150 показан процесс сборки тяжелого крана К100-24, устанавливаемого в машинном зале электростанции открытого типа. Мост крана собирается вспомогательным краном грузоподъемностью 30 тс на уровне пола машинного зала (отметка +9 м), т. е. на уровне подкрановых путей. В этом положении полностью заканчивают сборку крана, включая установку грузовой тележки, присоединение опор и механизмов его передвижения. После окончания сборки кран на полиспастах подвешивают к монтажной мачте (рис. 151), поднимают на 9 м вверх на подкрановые пути. Применяя такой метод монтажа, бригада монтажников в составе 9—10 чел. монтирует кран за 15—20 дней.

Несравненно более сложной задачей является монтаж козловых кранов, предназначенных для сборки мощных котельных агрегатов. Высота этих кранов достигает 40—45 м, а вес отдельных блоков превышает 50 т.

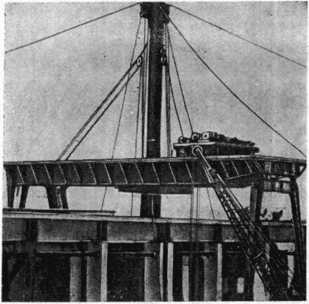

Рис. 151. Подъем полностью собранного крана К100-24 и установка его на подкрановые пути при помощи мачты грузоподъемностью 150 тс

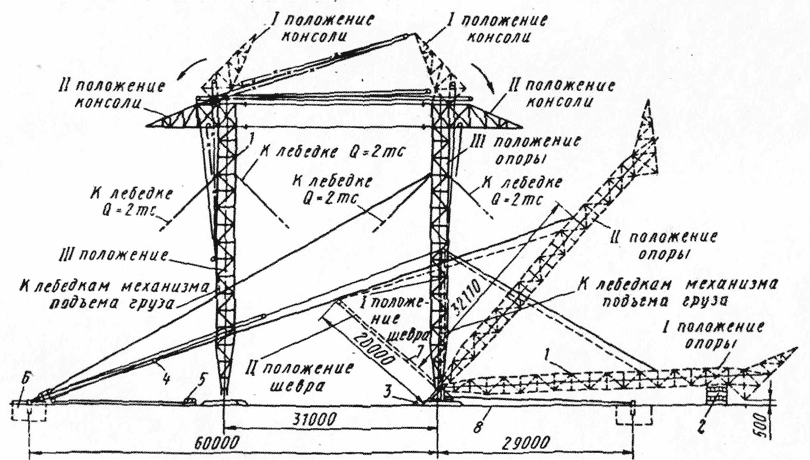

На рис. 152 представлена схема монтажа крана К100-31. Пролетное строение монтируют тремя блоками, два из которых представляют собой опоры крана, а третий состоит из моста с установленной на нем грузовой тележкой. Колонны опор собирают на всю высоту на шпальных выкладках и соединяют вверху соответствующими секциями моста, а внизу — затяжками. Шарнирно соединенные с верхними поясами консоли крана также вводят в состав блоков опор и поднимают вместе с ними.

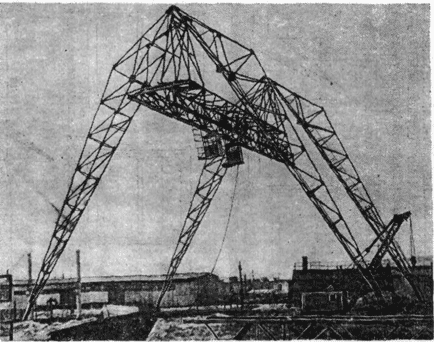

Консоли закрепляют в наклонном положении (I положение) посредством монтажных стоек и на них навешивают полиспасты, необходимые для подъема моста. Нижние шарниры опор устанавливают на мощных металлических подставках (рис. 153), расположенных так, что после подъема опоры крана в вертикальное положение оси колонн окажутся в плоскости симметрии подкранового рельса. Это обеспечивает в дальнейшем правильную установку балансирных тележек механизма передвижения крана и соединение их с опорами. Поднимают каждую опору крана двумя грузовыми лебедками главного подъема при помощи двух десятикратных полиспастов, которые крепят к якорям, рассчитанным на усилие 80 тс каждый.

Полиспасты запасовывают канатами 24-В-160-1 (ГОСТ 3071—66), которые перебрасывают через направляющие блоки «падающих» шевров (см. рис. 152) и закрепляют в узлах металлической конструкции опор. После подъема опоры расчаливают и устанавливают на балансирные тележки.

Рис. 152. Схема монтажа крана К100-31:

1 — блоки опор; 2 — шпальные выкладкн; 3 — шарнирные подставки; 4 — полиспаст для подъема опоры; 5 — лебедка Q «= б тс; 6 — якорь; 7 — шевр; в — тормозная оттяжка

Для подъема моста пятитонные лебедки механизма подъема крана устанавливают на затяжках опор в проектное положение, а укрепленные на консолях сдвоенные шестикратные полиспасты запасовывают канатом. Подъем моста крана К100-31 показан на рис. 154.

Рис. 153. Шарнирная подставка для монтажа опор крана К100-31:

1 — подставка; 2 — колонна опоры крана; 3 — распорка; 4 — проушина шарнира; 5 — ось шарнира. 6 — шевр; 7 — опора шевра; 8 — однороликовый блок; 9 — канат тормозной оттяжки; 10 — ось блока; И — подкрановый рельс; 12 — главный балансир механизма передвижения крана; 13 — балка; 14 — домкрат Q = 15 тс; 15 — затяжка опоры крана

Рис. 155. Кран КС5Х2-28 в процессе подъема

Рис. 154. Подъем моста крана К100-31 при помощи полиспастов, укрепленных на консолях крана

Использование консолей в качестве монтажных стрел при подъеме крана и удачное расчленение металлоконструкции на монтажные блоки значительно облегчают монтаж, позволяют осуществить его крупными блоками и являются ярким примером эффективности учета монтажных требований при конструировании крана.

Рис. 156. Схема монтажа козлового крана грузоподъемностью 2X200/10 тс щитового отделения нижнего бьефа ГЭС:

1 — гусеничный кран СКГ-30, стрела / = 20 м; 2 — гусеничный кран Э-2006, стрела I =40 м. 1 — монтаж ходовых тележек; И — монтаж нижних ригелей; 111 — монтаж опор; IV — монтаж среднего ригеля; V — монтаж концевых балок и верхних ригелей; VI — установка марок тележки и механизмов подъема груза; VII — монтаж торцовых и фасадных стенок кузова (кран Э-2006);

VIII — монтаж крыши кузова

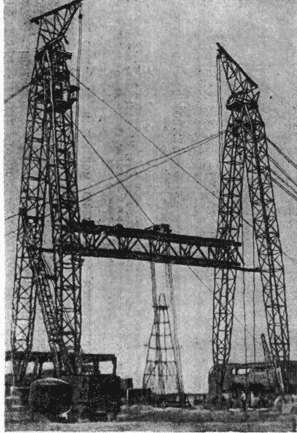

Существенно сокращаются затраты на монтаж и особенно уменьшается его длительность при внедрении так называемых самоподъемных или «самомонтирующихся» конструкций. Характерным представителем таких кранов является козловый кран КС5Х2-28. Посредством двух монтажных лебедок и приданных ему приспособлений кран может быть быстро поднят в проектное положение. Монтажные элементы пролетного строения крана соединяют на чистых болтах и собирают их на шпальных выкладках на небольшой высоте. Верхние секции опор шарнирно соединяют с проушинами жесткой подвески моста, а на ходовых тележках запасовывают стягивающие монтажные полиспасты. После проверки сборки, стягивая одновременно полиспасты на обеих опорах, поднимают кран (рис. 155) и жестко соединяют мост с опорами.

Монтаж козловых кранов ГЭС представляет инженерную задачу, осложненную не только значительным весом неразборных элементов крана, но и ограниченностью сборочных и монтажных площадок.

Рис. 157. Монтаж козлового крана ГЭС грузоподъемностью 2Х180/50 тс гусеничным краном ЭКГ-4 (грузоподъемность 75 тс, длина стрелы 40 и 30 м)

На рис. 156 показана схема, характеризующая последовательность монтажа крана грузоподъемностью 2x200/10 т, осуществленного гусеничными кранами СКГ-30 и Э-2006. Схема монтажа в известной степени определилась малыми размерами монтажной площадки, на которой складировались только блоки весом до 15 тс. Более тяжелые элементы стальных конструкций и оборудования (опоры, ригели, рамы тележек) подавались к месту монтажа непосредственно с базы оборудования с помощью трайлера грузоподъемностью 50 тс.

После монтажа и выверки подкрановых путей на них устанавливают и закрепляют балансирные тележки, а затем монтируют ригели и опоры крана. Устойчивость последних обеспечивают подкосами, опирающимися на шпальные клетки. Пролетное строение устанавливают двумя кранами Э-2006 со стрелой 30 м. Раму грузовой тележки и узлы механизма подъема монтируют с помощью тех же кранов, а кузов монтируют краном с удлиненной до 40 м стрелой.

После выполнения пусковых и наладочных работ кран испытывают на нормативные нагрузки с помощью гидродинамометра.

Гусеничные краны довольно часто применяют и для монтажа значительно больших по размерам основных агрегатных кранов ГЭС. Представленная на рис. 158 схема установки блоков крана 2х 180/50 тс хорошо иллюстрирует возможности выполнения монтажных работ с помощью мощных гусеничных кранов ЭКГ-4. Последовательность монтажа, количество монтажных блоков и их вес для этого случая приведены в табл 23.

Таблица 23

Последовательность монтажа козлового крана грузоподъемностью 2Х 180/50 тс (рис. 157)

Очеред ность установ ки | Наименование монтажных элементов | Количество | Вес | в т |

одной штуки | общий | |||

/ | Ходовые тележки.. | 4 | 3,5 | 14 |

II | Нижний ригель | 2 | 12 | 24 |

III | Стойки жесткой опоры | 2 | 40 | 80 |

IV | Стойки шарнирной опоры | 2 | 40 | 80 |

V | Верхний ригель. | 4 | 36 | 144 |

VI | Пролетная часть портала | 2 | 30 | 60 |

VII | Стойки и консоли рамы со стороны |

|

|

|

| жесткой опоры | 2 | 16 | 32 |

VIII | Ригель рамы | 1 | 15 | 15 |

IX | Консоли портала со стороны жесткой |

|

|

|

| опоры . | 2 | 15 | 30 |

X | Замыкающий ригель . | 1 | 6 | 6 |

XI | Консоли портала со стороны шарнир |

|

|

|

| ной опоры | 2 | 15 | 30 |

XII | Замыкающий ригель у шарнирной |

|

|

|

| опоры . | 1 | 6 | 6 |

XIII | Рама тележки . | 1 | 40 | 40 |

XIV | Средняя часть кузова .. | 8 | 6,5 | 52 |

XV | Мостовой кран грузоподъемностью |

|

|

|

| 50 ж | 1 | 8 | 8 |

XVI | Стойка консоли со стороны шарнир |

|

|

|

| ной опоры | 2 | 16 | 32 |

XVII | Ригель рамы | 1 | 15 | 15 |

XVIII | Механизм тележки | — | — | 148 |

XIX | Кузов.. | 8 | 6,5 | 52 |

| Итого. |

| 829 | |