ГЛАВА II

КОЗЛОВЫЕ И ПОЛУКОЗЛОВЫЕ КРАНЫ

§ 1. ОБЩИЕ СВЕДЕНИЯ

Козловые краны широко используют для обслуживания энергетических объектов. При сооружении тепловых электростанций козловыми кранами монтируют основное теплосиловое оборудование — котлы и турбины при их открытой установке, строительные конструкции и механическое оборудование вспомогательных цехов ГРЭС, ТЭЦ и гидросооружений. Сливные плотины, затворы и главные здания гидроэлектростанций также обслуживают с помощью мощных козловых кранов. В связи с развитием методов блочного, поточного и скоростного строительства крупных промышленных энергетических комплексов козловые краны повсеместно используют при обслуживании складов и площадок укрупнительной сборки. Постоянная грузоподъемность в любой точке обслуживаемой площади, простота конструкции, высокая надежность в эксплуатации и сравнительно малая стоимость делают козловые краны незаменимыми на сборочных площадках со сроком действия более одного года.

Рост единичной мощности агрегатов и увеличение размеров главных зданий тепловых электростанций вызвали необходимость создания особого типа легких монтажных полукозловых и козловых кранов, устанавливаемых на строительных конструкциях зданий. Первые образцы таких кранов, спроектированные в 1954—1955 гг. в связи с разработкой схем комплексной механизации на строительствах ряда крупных электростанций Донбасса [28], получили широкое распространение и используются при монтаже оборудования и вспомогательных строительных конструкций.

Технические характеристики и конструктивное оформление монтажных кранов в значительной степени определены особенностями компоновки и весовыми показателями того оборудования, для монтажа которого они предназначены.

В зависимости от назначения и места установки козловые монтажные краны тепловых электростанций могут быть разделены на три группы, существенно отличающиеся друг от друга:

- козловые краны для монтажа оборудования ГРЭС;

- козловые краны для обслуживания монтажных площадок (укрупкительной сборки и складов);

- полукозловые краны.

В соответствии с этим же принципом краны гидроэлектростанций можно разделить на краны для монтажа и обслуживания оборудования ГЭС и станционных плотин и на краны, обслуживающие водосливные плотины, ремонтные затворы и т. д.

§ 2. КОЗЛОВЫЕ И ПОЛУКОЗЛОВЫЕ КРАНЫ ДЛЯ МОНТАЖА ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

Козловые краны для монтажа оборудования

В настоящее время козловые краны применяют при монтаже как основного оборудования (котельных агрегатов и турбогенераторов), так и вспомогательных объектов ГРЭС. Указанные краны отличаются друг от друга формой пролетного строения и конструкцией основных узлов механической части. В соответствии с этим ниже приведено описание кранов и их технические характеристики (табл. 1 и 2).

Козловые краны для монтажа котельных агрегатов. Форма и размеры пролетного строения козловых кранов, определяющие внешний облик и конструкцию основных его элементов, зависят от высоты подъема груза, пролета и требуемой грузоподъемности. Все названные показатели рассматриваемой группы кранов целиком определяются размерами котла и весовой характеристикой его монтажных блоков.

Наиболее характерной особенностью специальных козловых кранов, предназначенных для монтажа котлоагрегатов, является высота пролетного строения, достигающая 45—50 м. Эта особенность наложила свой отпечаток не только на конструктивное оформление металлических конструкций, но в значительной мере определила и компоновку основных механизмов кранов.

На пролетное строение с размещенными на нем механизмами действуют значительные ветровые нагрузки, возрастающие с увеличением высоты, на которой расположены подветренные площади. Поэтому при проектировании высокого козлового крана основной задачей является максимальное уменьшение подветренной площади металлических конструкций и снижение общего центра ветрового напора. У этих кранов механизмы подъема и передвижения грузовых тележек, подветренная площадь которых велика, обычно опущены вниз и установлены на затяжках опор в непосредственной близости к поверхности земли, где интенсивность воздействия ветровых нагрузок значительно ниже.

Это позволяет решить и еще одну задачу. С увеличением скорости передвижения кранов возрастает влияние инерционных сил, возникающих в периоды пуска или торможения механизмов передвижения крана. Эти силы совместно с ветровым напором нагружают металлические конструкции, уменьшают устойчивость крана и в значительной степени изменяют условия сцепления ведущих колес крана с рельсами.

Если инерционные силы зависят только от величины перемещающихся масс и ускорений, то влияние этих сил на устойчивость крана и перераспределение нагрузок на ходовые колеса целиком определяются высотой расположения центра тяжести крана над уровнем головок подкрановых рельсов. С этой точки зрения перенос лебедок с моста на затяжки опор особенно желателен, так как при этом значительно опускается центр тяжести крана.

Для монтажа котлоагрегатов в практике отечественного энергостроительства специальные козловые краны начали применять в годы Великой Отечественной войны. В 1943 г. непосредственно на монтажной площадке одной из строящихся уральских ГРЭС изготовили первый монтажный козловый кран грузоподъемностью 70 тс.

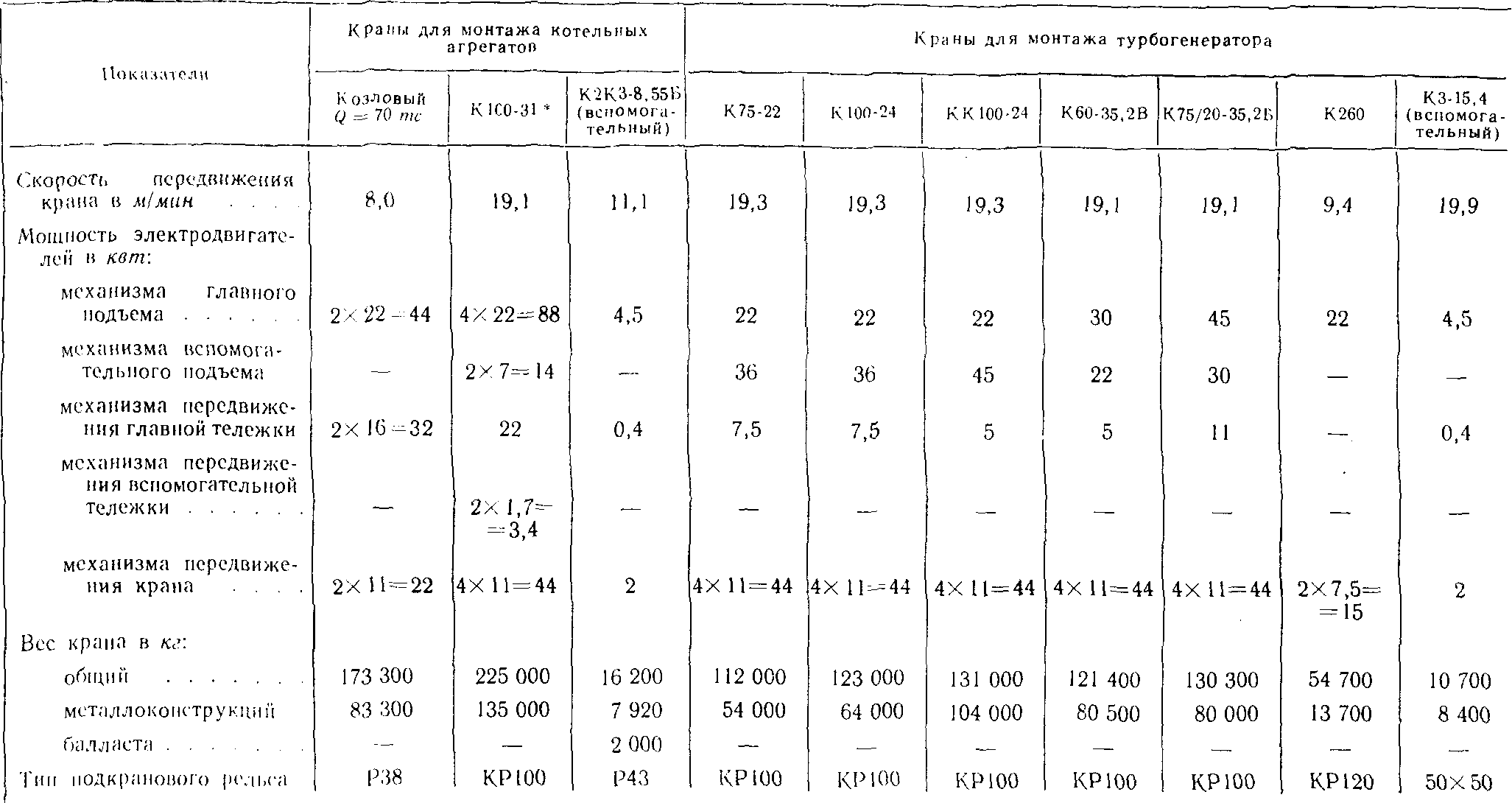

Техническая характеристика козловых кранов для монтажа основного оборудования ГРЭС

Продолжение табл. 1

1 В знаменателе -грузоподъемность при выезде тележки на консоль.

- В знаменателе - полная высота подъема крюков.

Техническая характеристика козловых кранов для монтажа вспомогательного оборудования ГРЭС

Пролетное строение крана решетчатой конструкции было выполнено в виде П-образной рамы с жестким креплением обеих опор к мосту. Двухбалочный мост состоял из четырех вертикальных клепаных ферм, соединенных попарно горизонтальными связями и образующих две пространственные фермы. Грузы поднимали тележками грузоподъемностью по 35тс каждая.

Основной недостаток крана — невозможность использования его для монтажа котлов в условиях закрытого здания. Для монтажа строительных конструкций (торца и кровли) здания кран был оборудован монтажным» стрелами грузоподъемностью 18 и 8 тс при наибольших вылетах 9 и 6 м.

Учитывая большое преимущество козлового крана по сравнению с применявшимися в то время монтажными кранами в течение последующих лет было создано несколько улучшенных конструкций козловых кранов грузоподъемностью 70 и 50 тс. Применение сварных конструкций взамен клепаных обеспечило снижение веса кранов и уменьшение их габаритов. Высота крана и размеры его моста грузоподъемностью 70 тс сварной конструкции давали возможность использовать его для работы при закрытой кровле котельной. Козловые краны грузоподъемностью 50 тс предназначались главным образом для монтажа углеразмольных мельниц и котельно-вспомогательного оборудования; они были использованы и для монтажа котлов.

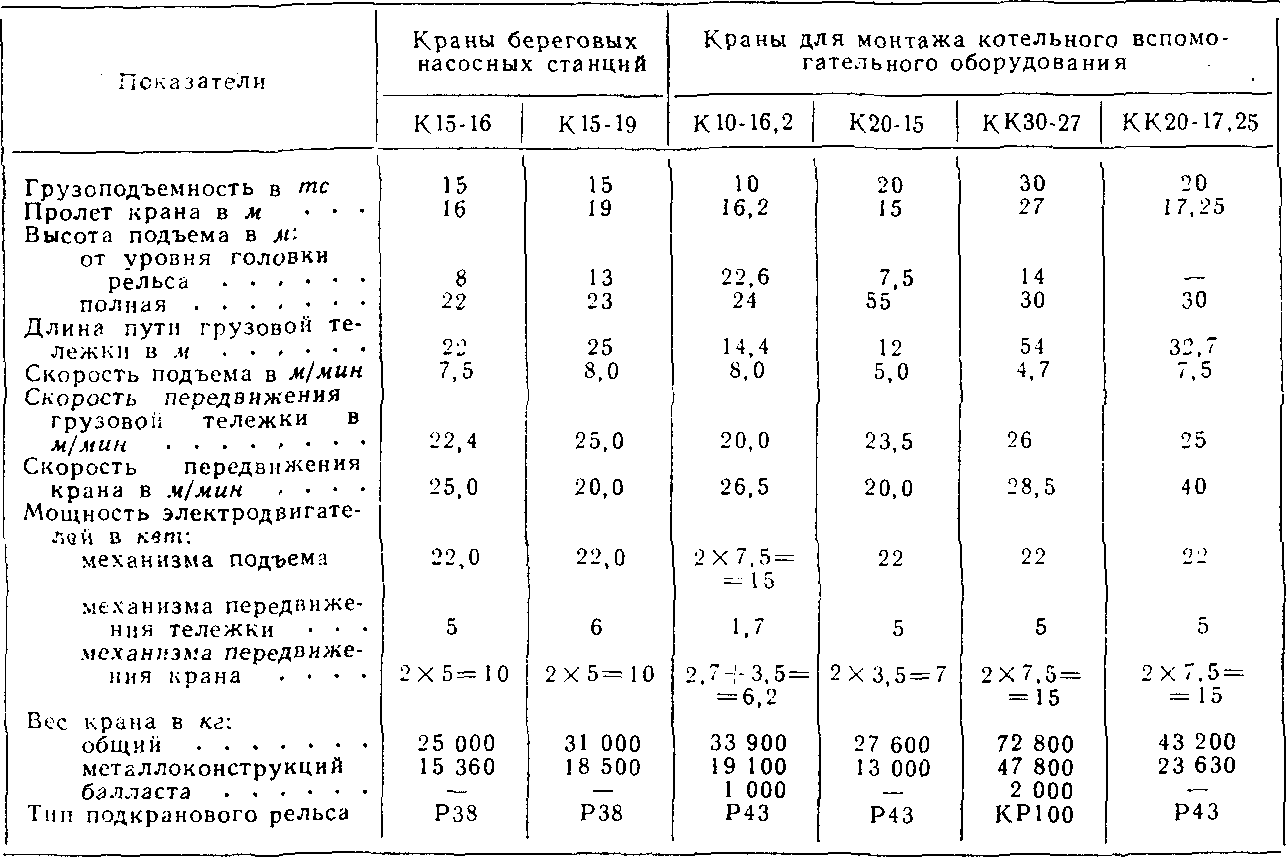

Дальнейшее совершенствование конструкций козловых кранов для монтажа котельных агрегатов тесно связано со строительством в южных районах страны мощных открытых тепловых электростанций (рис. 5). Одним из кранов, созданных специально для монтажа крупных котлоагрегатов при открытой установке оборудования, является кран К100-31. Обладая всеми характерными чертами кранов рассматриваемой группы, кран К100-31 в то же время принадлежит к наиболее современным образцам специальных монтажных кранов. Поэтому его конструкция, электрооборудование и устройство, обеспечивающие безопасную эксплуатацию, представляют наибольший интерес.

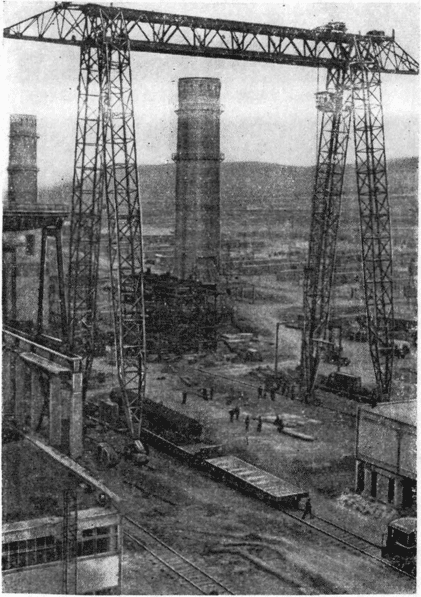

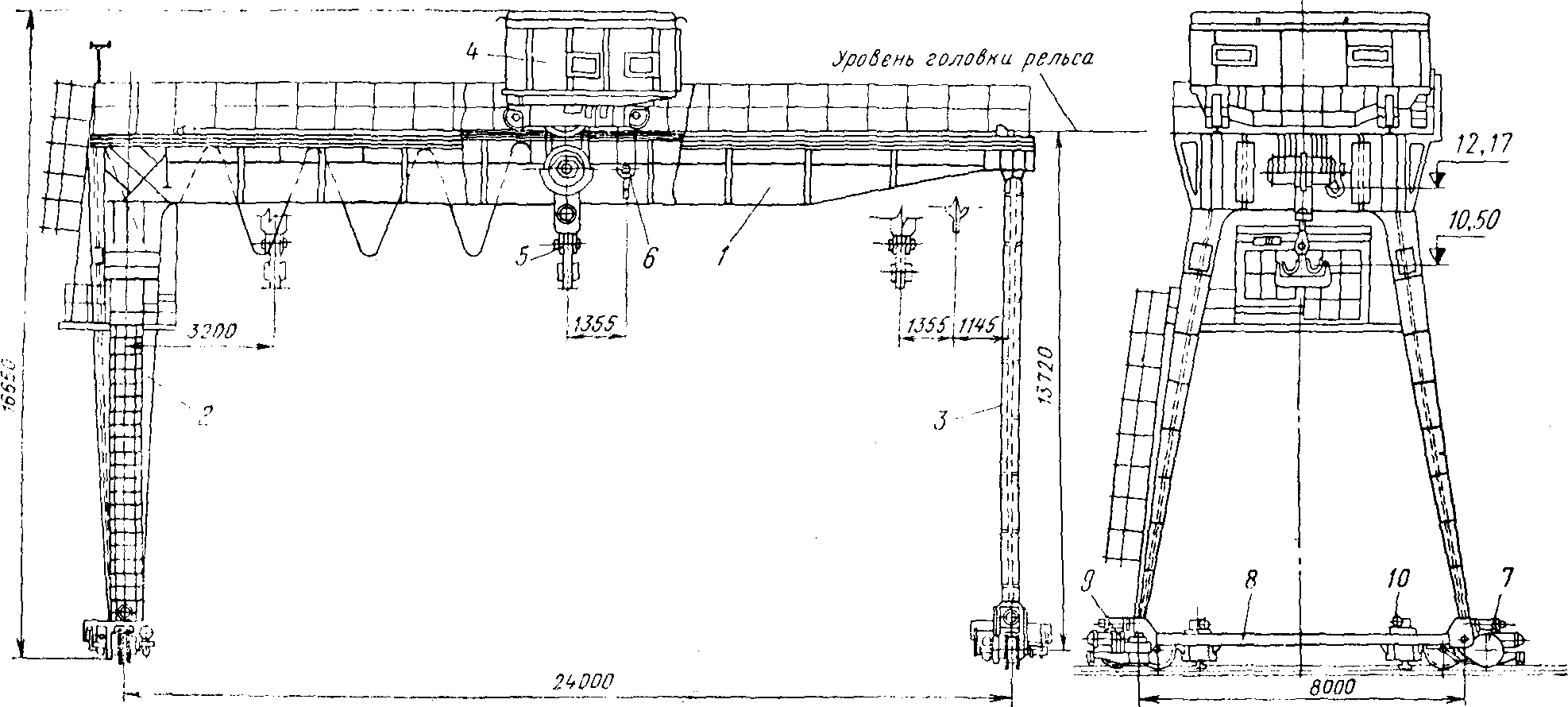

Несущая конструкция крана К100-31 (рис. 6) представляет собой мост 1, опирающийся на четыре жестко соединенные с ним колонны опор 2. По рельсам, уложенным на верхних поясах моста, перемещается главная

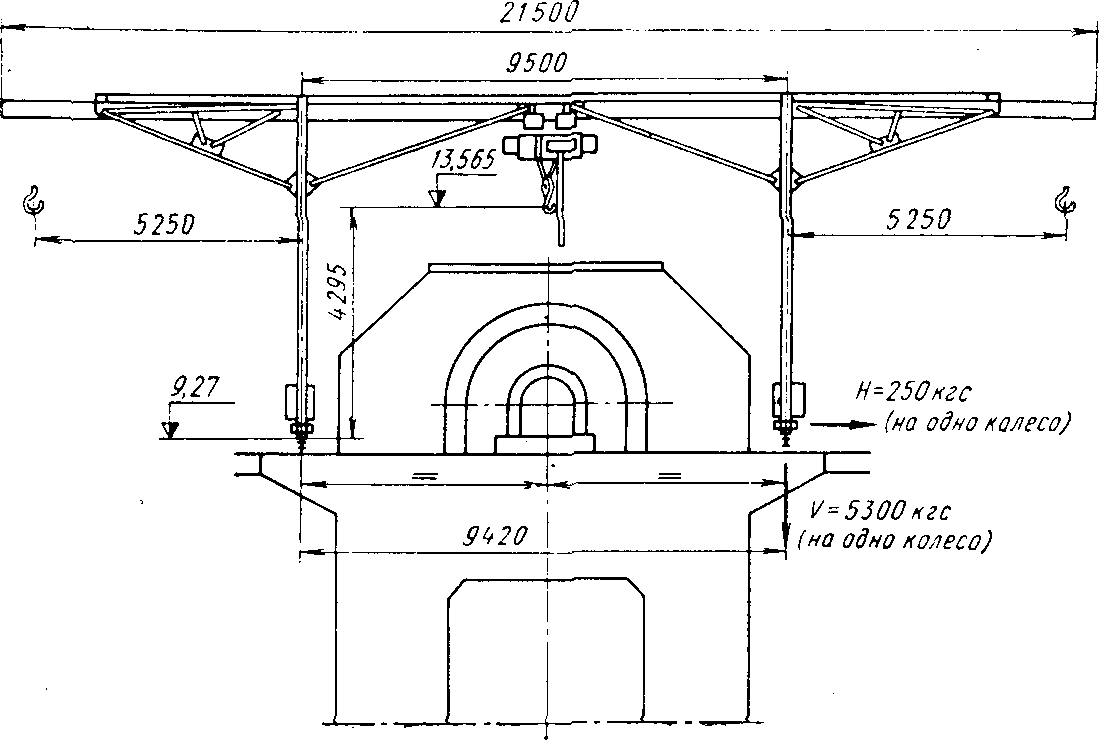

Рис. 5. Козловый кран грузоподъемностью 100 тс для монтажа котлоагрегатов на площадке ГРЭС открытого типа

грузовая тележка 3, к которой на полиспастах подвешена траверса 4 с двурогим крюком 5. К балкам нижнего пояса моста прикреплен монорельс, вдоль которого перемещается электроталь б марки ТМ1001. На площадке, расположенной в непосредственной близости к одной из опор крана, установлена лебедка 7 передвижения главной грузовой тележки.

Рис. 6. Козловый кран KI00-3I

Лебедки 8 подъема груза располагают на затяжках опор крана (по две лебедки с каждой стороны). Главный щит и приборы управления размещены в кабине 9 машиниста крана.

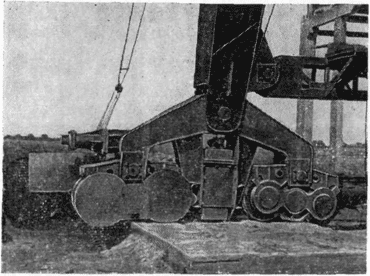

Рис. 7. Механизм передвижения крана К100-31 (при контрольной сборке на заводе)

Поперечное сечение моста крана К100-31

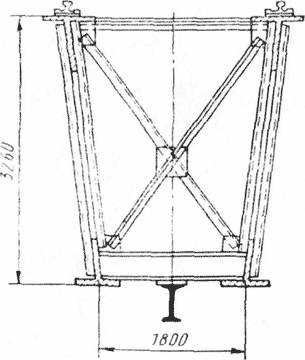

Каждая из опор крана установлена на четырех балансирах 10, объединенных попарно фигурной траверсой (рис. 7). Кран опирается на 16 колес, 8 из которых приводные. При помощи траверс и балансиров нагрузка на ходовые колеса распределяется равномерно.

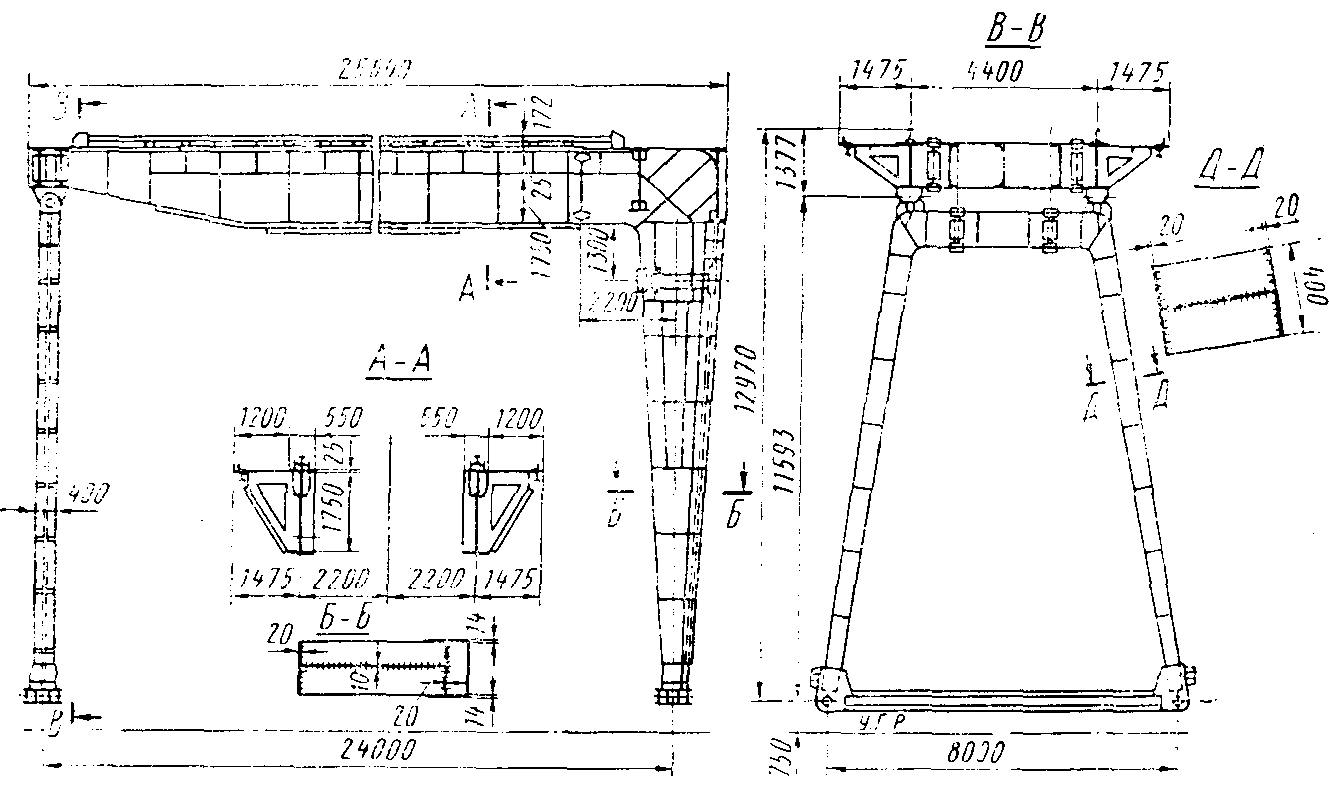

Мост крана представляет собой решетчатую пространственную ферму сварной конструкции, образованную двумя наклонными главными фермами и горизонтальными связями в плоскостях верхнего и нижнего поясов. Таким образом, по своей конструкции мост крана К100-31 должен быть отнесен к мостам закрытого типа.

Верхние и нижние пояса таврового сечения сварены из листов толщиной соответственно 25 и 20 мм (рис. 8). Благодаря этому удается полностью освободиться от применения косынок в узлах фермы, приварив стойки и раскосы ферм непосредственно к листам поясов. Для удобства железнодорожных перевозок весь мост расчленен на шесть транспортабельных узлов-марок (рис. 9), соединяемых друг с другом при монтаже болтами.

Мост крана оборудован двумя откидными консолями, по нижнему поясу которых проложен монорельс для выезда электротали за пределы пролета крана. Шарнирное крепление консолей к верхнему поясу моста позволяет использовать их при монтаже для установки полиспастов и подъема моста крана.

Колонны опор сечением 2500x2200 мм в осях состоят также из пространственных монтажных элементов, соединенных друг с другом ь с мостом болтами. Верхние части опор объединены с секциями моста в единые жесткие узлы, сварка которых полностью выполняется на заводе. Это позволяет получить высокое качество соединений в наиболее ответственных и напряженных узлах стальной конструкции крана. Пояса колонн выполнены из угловой стали 200x200x20 мм, а решетки вертикальных ферм — из угловой стали 75x75x8 и 65x65x5 мм. Стержни решетки из угловой стали сварены вдоль так, что образуют замкнутые коробчатые сечения.

Рис. 9. Средняя секция моста крана K100-31

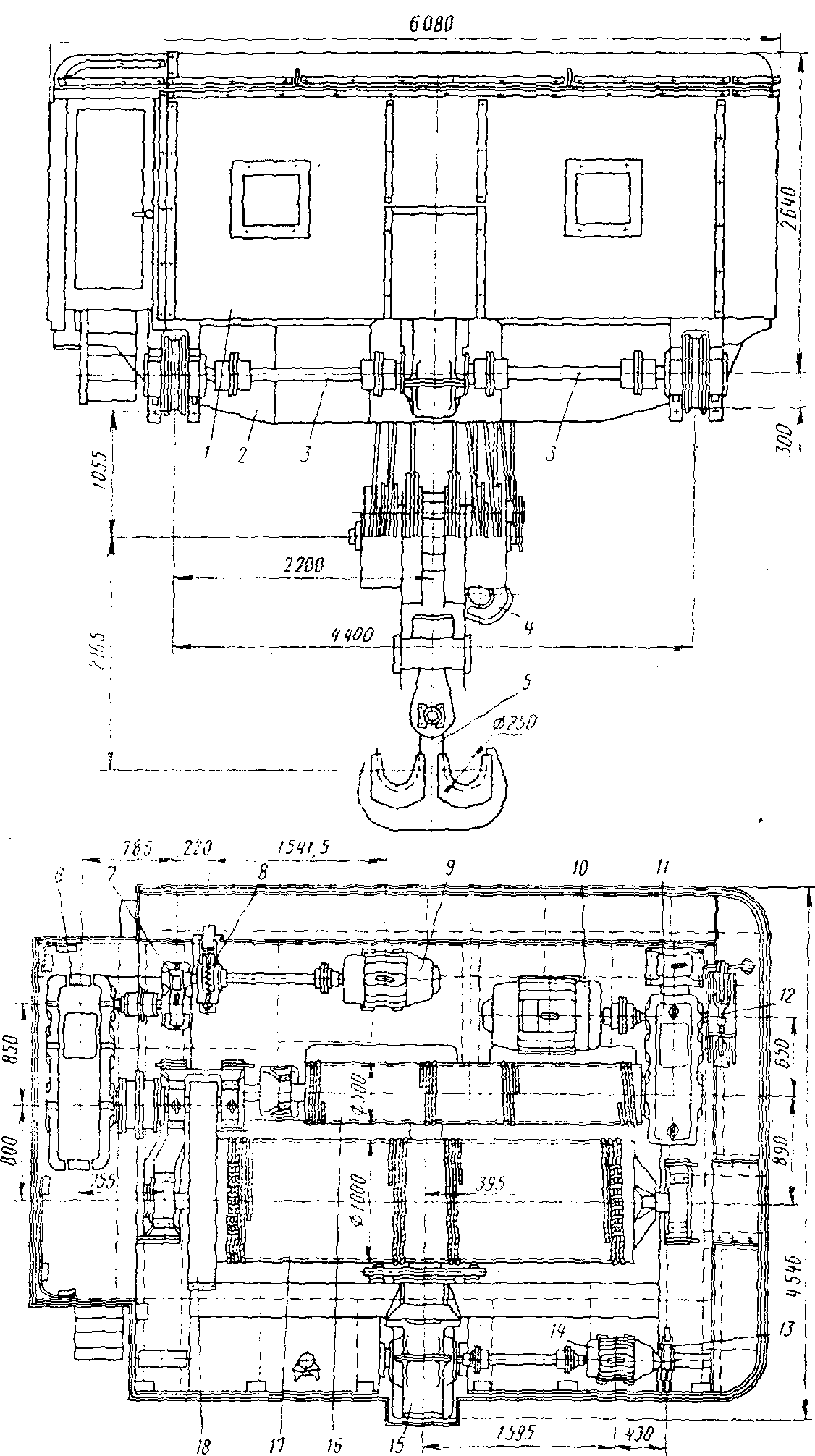

Главная грузовая тележка (рис. 10) представляет собой жесткую сварную раму /, продольные балки которой опираются на четыре стальных колеса 2 диаметром 600 мм. Колеса с цилиндрическим ободом, смонтированные на радиальных сферических двухрядных роликоподшипниках, снабжены двумя ребордами, предотвращающими перекос тележки и сход ее с рельсов. Тележка передвигается вдоль моста канатной тягой. Концы тягового каната при помощи планок и болтов крепят к нижнему поясу продольной двутавровой балки в плоскости продольной осп симметрии тележки.

Два грузовых полиспаста расположены симметрично с обеих сторон тележки. Верхние блоки 3 полиспастов опираются на двухрядные роликоподшипники, установленные на осях 4 диаметром 85 мм. Оба полиспаста- собраны на блоках диаметром 400 мм. Нижние блоки полиспастов установлены на траверсе 1 (рис. 11), оборудованной двурогим пластинчатым крюком. Пластинчатый крюк 2 шарнирно соединен с вилкой 3, цилиндрическая часть которой проходит через траверсу 4 крюка и закапчивается резьбой с установленной на ней гайкой J. Гайка торцом опирается на шарикоподшипник 6, что позволяет крюку не только свободно отклоняться в двух взаимно перпендикулярных плоскостях, но и поворачиваться относительно вертикальной оси. Собранные на общих осях блоки 7 грузовых полиспастов могут также покачиваться относительно осп 8. Такая конструкция подвески позволяет легко и быстро зачаливать сложные по конфигурации грузы. Общий вес собранной траверсы 6.6 т.

Для подъема груза на кране К100-31 применены монтажные лебедки Центроэнергомонтажа с тяговым усилием 5 тс и канатоемкостью 283 м.

Р10, Главная грузовая тележка крана К100-31

Рис. 11. Подвеска грузоподъемностью 100/125 тс

На лебедке установлен гладкий барабан с пятислойной навивкой. Скорость навивки каната на первом слое 19,8 м/мин, а на пятом 29,3 м,мин. Использование для подъема четырех одинаковых лебедок, схемы запасовки канатов которых приведены на рис. 12, а, позволяет при необходимости вдвое снижать обычную скорость подъема, а при ремонте лебедок одной из опор продолжать работу с пониженными скоростями при помощи двух исправных лебедок второй опоры. Лебедки главного подъема используют также при монтаже самого крана (для подъема опор и моста).

Тяговая пятитонная лебедка, схема запасовки тягового каната которой показана на рис. 12, б, конструктивно ничем не отличается от лебедок подъема. Канаты на барабане закреплены так, что когда одна ветвь каната навивается на барабан, другая свободно сбегает с него. Провисающая ветвь каната поддерживается блоком, установленным на раме грузовой тележки (см. рис. 10).

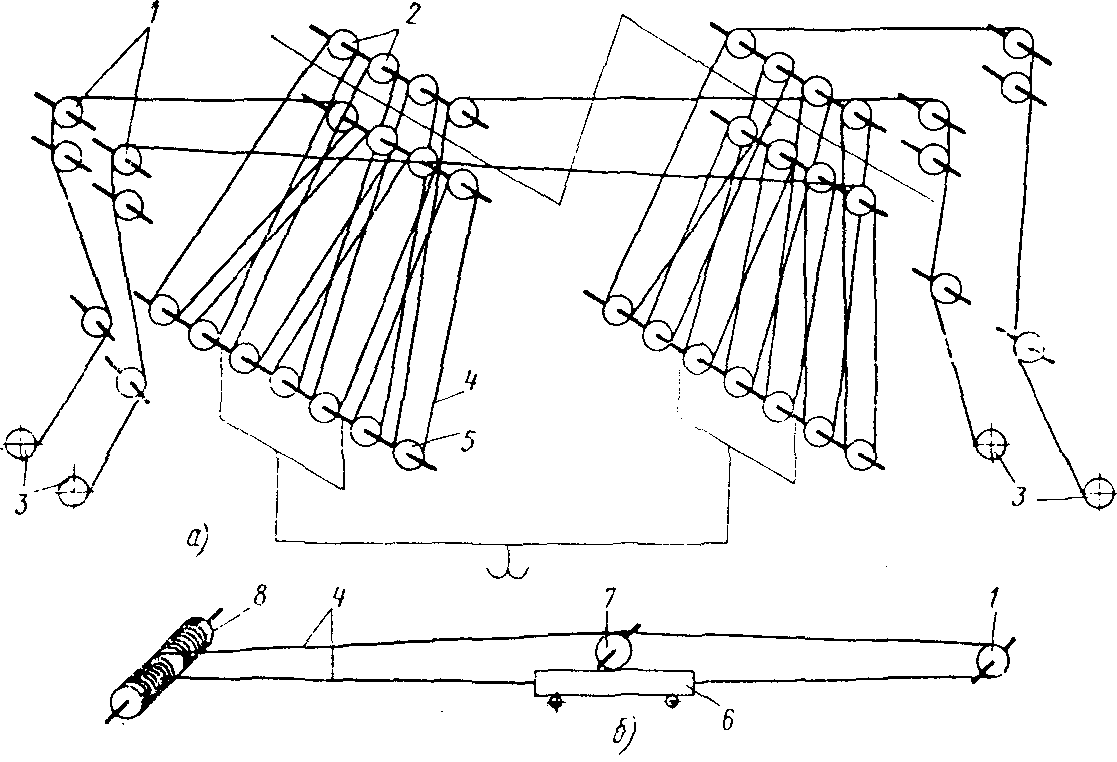

Рис. 12. Схема запасовки канатов подъема груза и передвижения тележки:

а — запасовка канатов полиспастов подъема; б — загысовка тягового каната передвижения тележки; 1 — направляющие блоки; 2 — верхние блоки грузовых полиспастов; 3 — барабаны лебедок подъема груза; 4 — канаты 22-170-В; 5 — нижние блоки грузовых полиспастов; б — грузовая тележка; ? — поддерживающий блок; 8 — барабан лебедки передвижения грузовой тележки

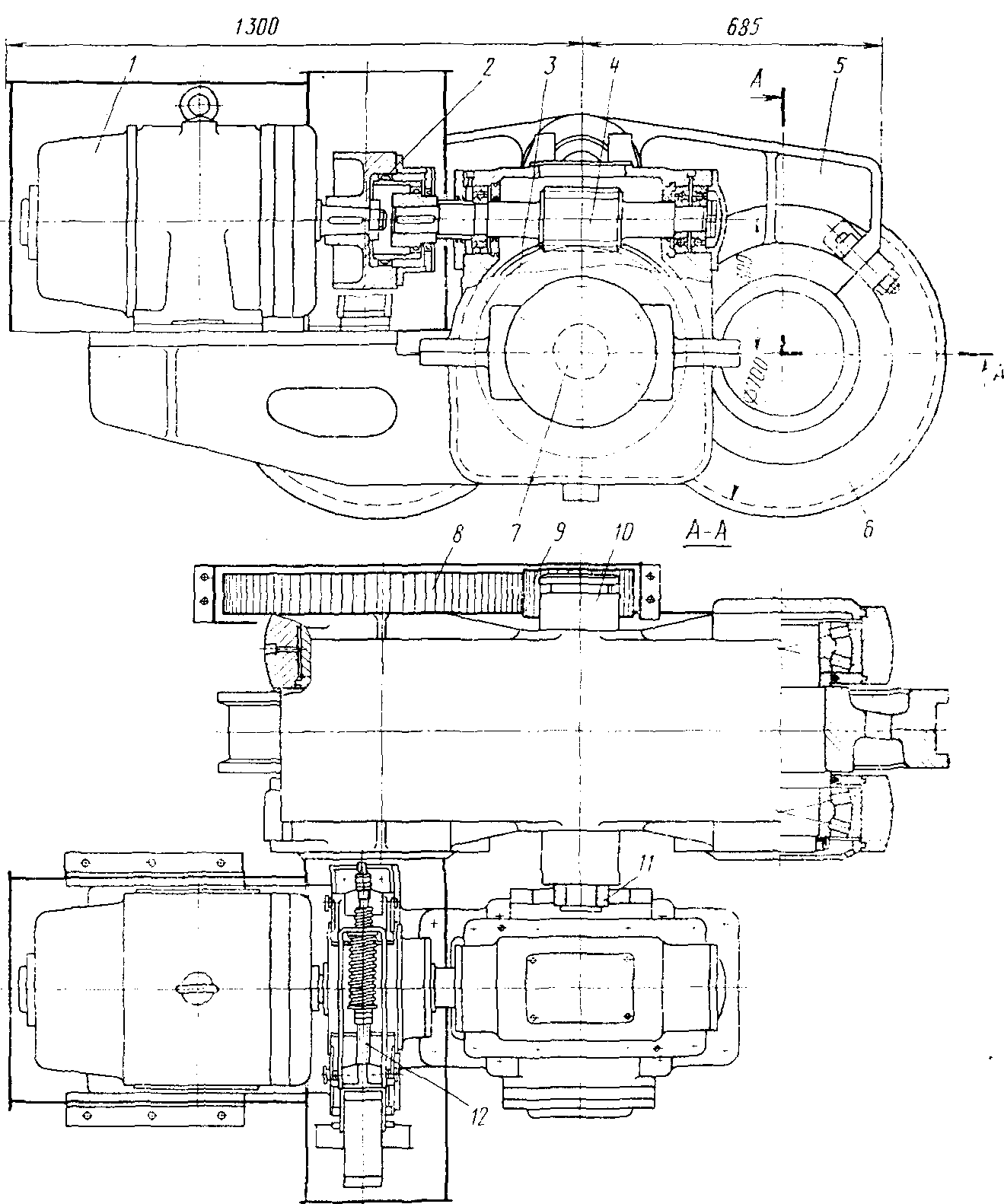

Кран передвигается при помощи четырех самоходных и четырех неприводных балансиров. Самоходный балансир (рис. 13) представляет собой тележку, установленную на двух литых стальных колесах 6 диаметром 700 мм с цилиндрическим ободом шириной 120 мм. Каждое колесо, снабженное двумя ребордами, установлено на двух сферических роликоподшипниках. Механизм передвижения балансиров состоит из электродвигателя / серии МТ-41-8 мощностью 11 кет, зубчатой муфты 2, тормоза 12 марки«ТКТГ-200, червячного редуктора 4 (А — 300; гр = 24,5) и открытой зубчатой передачи 8 Un = 3,33).

Корпус 5 балансира изготовлен из стального литья. Корпус червячного редуктора также стальной, причем нижняя его часть отлита заодно с кронштейном для установки электродвигателя и тормоза.

Червячное колесо 3 редуктора собрано на общем валу 7 с шестерней 9 цилиндрической зубчатой передачи. Этот вал установлен в корпусе балансира на двух сферических роликоподшипниках и служит опорой для привода. Положение червячного редуктора относительно корпуса балансира фиксируется во второй скользящей опоре корпуса, в паз которой входит плоское кольцо (сухарь) И, установленное на оси 10 балансира.

Рис. 13. Самоходный балансир механизма передвижения крана К100-31

Конструкция неприводных (опорных) балансиров отличается от описанной выше тем, что балансиры не имеют привода передвижения. Ходовые колеса насажены на валы без шпонок и удерживаются лишь прессовой погадкой. Такое крепление вполне достаточно, так как соединение передает только крутящий момент, необходимый для преодоления сил трения в подшипниках.

Большим преимуществом балансиров является то, что они представляют собой полностью самостоятельные технологически законченные узлы. Собранный и прошедший заводскую обкатку балансир почти не требует дополнительных сборочных работ при монтаже.

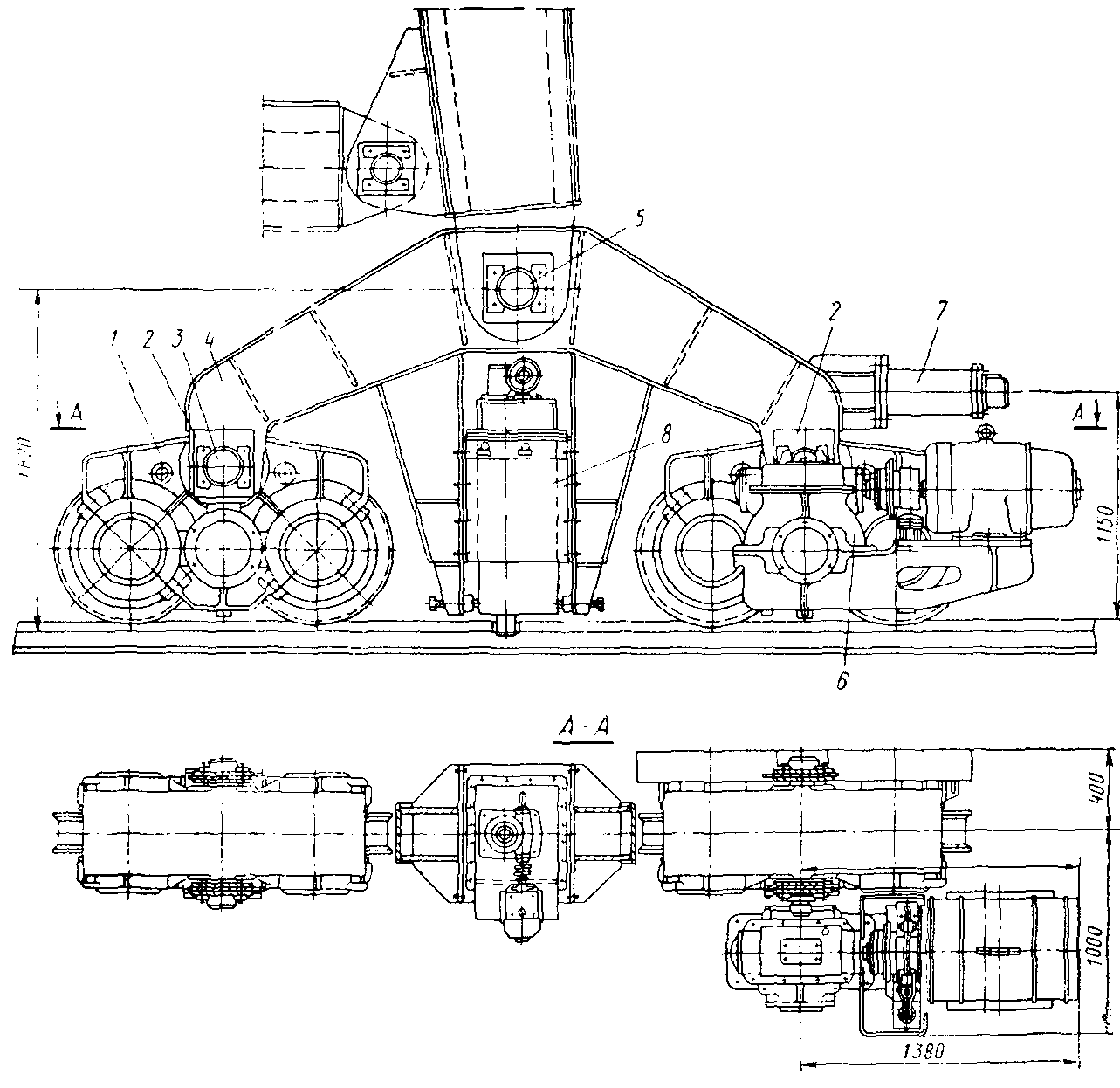

Установка балансиров и объединяющих их траверс (рис. 14) является весьма ответственной операцией, обеспечивающей нормальную работу механизма передвижения крана, долговечность ходовых колес и подкрановых рельсов.

Рис. 14. Установка механизмов ходовой тележки крана:

1 — неприводной балансир; 2 — установочные накладные листы; 3 — ось балансиров; 4 — траверса балансиров; 5 — ось траверсы; 6 — самоходный балансир; 7 — пружинный буфер; 8 — противоугонный захват

Смещение колес и балансиров относительно друг друга ведет к повышенному износу реборд, дополнительным нагрузкам на подкрановый путь, к перегрузке электродвигателей узлов механизма передвижения. Траверсы 4 опираются на оси балансиров через накладные листы 2, которые должны привариваться к вертикальным листам траверсы при контрольной сборке на заводе-изготовителе. Такое крепление балансиров к траверсе обеспечивает возможность правильно выверить положение балансиров относительно оси опоры при контрольной сборке и только после этого произвести сварку накладок с вертикальными листами траверсы.

Для снижения динамических нагрузок при возможных ударах крана об упоры на кронштейнах траверсы балансиров установлены пружинные буфера.

Несмотря на то, что штормовой и ураганный ветер — явление сравнительно редкое, внезапный порыв сильного ветра может вызвать угон и падение крана, высота которого превышает 40 м.

Поэтому между самоходным и неприводным балансиром на каждой ходовой тележке крана установлен автоматический противоугонный захват. Наличие противоугонных захватов и их исправное состояние является одним .из непременных условий, обеспечивающих безопасную эксплуатацию крана.

Рис. 15. Противоугонный клещевой захват крана К100-31

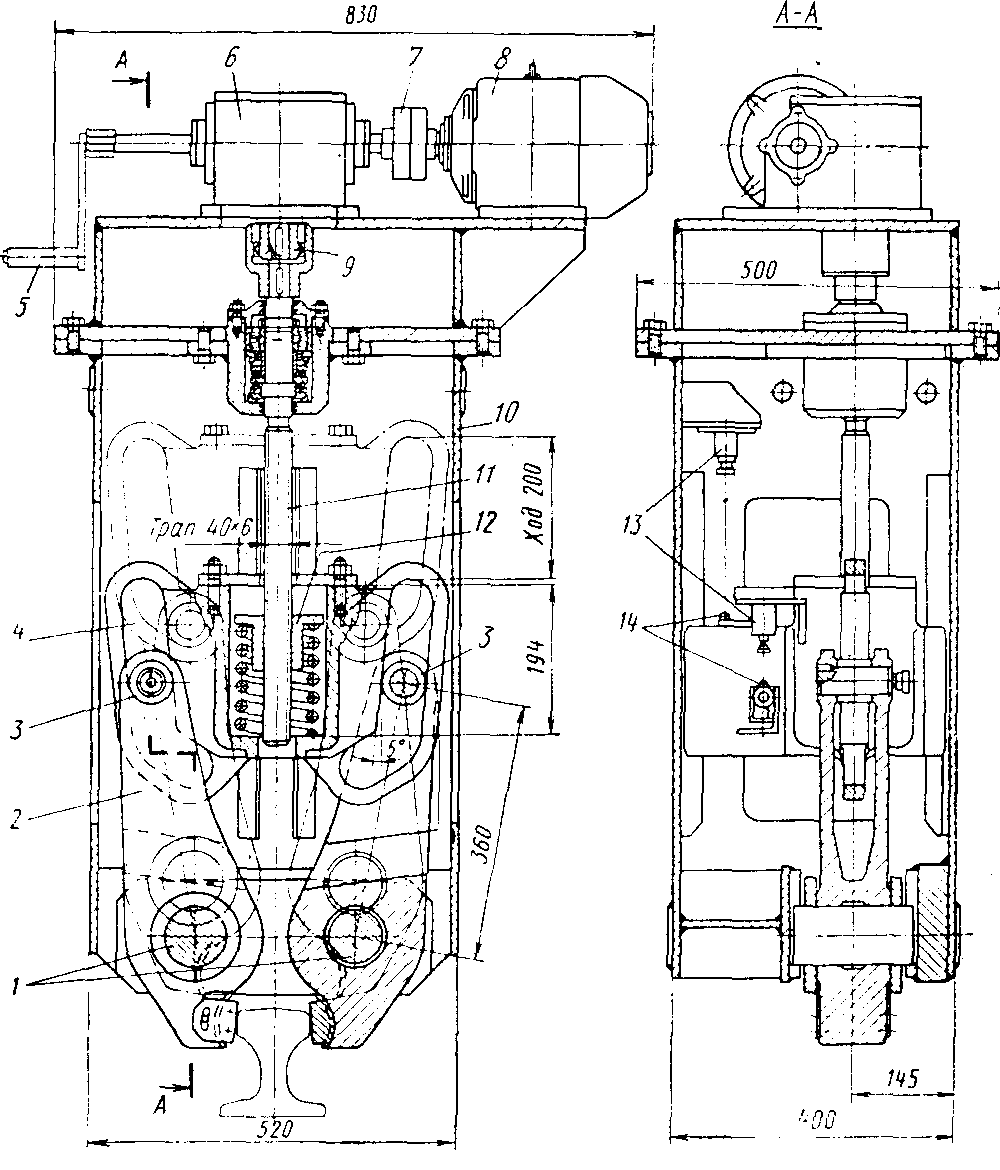

Противоугонный клещевой захват крана К100-31 (рис. 15) состоит из следующих основных частей: корпуса 10, закрепленного между вертикальными кронштейнами траверсы балансиров; клещевого захвата 2, который раскрывается и закрывается при помощи подвижного клинового устройства 4, и электромеханического привода. Последний состоит из электродвигателя 8, эластичной муфты 7, червячного горизонтального редуктора 6, зубчатой муфты 9 и винтовой пары (винта 11 и гайки 12).

Для установки крана на захваты при аварийном отключении электросети на вал червяка редуктора надевают аварийную рукоятку 5, при помощи которой захват может быть закрыт вручную.

При опускании клинового устройства ролики 3 скользят вдоль наклонных направляющих пазов, заставляя рычаги клещей повернуться вокруг осей / и зажать головку рельса. При поднятии клинового устройства вверх ролики 3, перемещаясь по наклонным направляющим вниз, сначала раскроют клещевой захват, а затем, увлекаемые клиновым устройством, поднимут клещи вверх на 20 мм выше уровня головки рельса.

Верхнее и нижнее положения подвижного клинового устройства надежно фиксируются при помощи регулируемых упоров 13 и конечных выключателей 14, прерывающих цепь питания электродвигателя 8.

Большим преимуществом описанной конструкции захватов является их малый вес, компактность и сравнительно высокая степень надежности. Благодаря тому, что в выключенном состоянии губки клещей находятся выше уровня головки рельса, полностью отпадает необходимость в устройстве следящих за рельсом приспособлений и исключается возможность случайных захватов рельса во время работы крана. Работой электродвигателей захватов управляет машинист крана. Кроме того, на кране установлен анемометр, включающий захваты автоматически при давлении ветра свыше 25 кгс/м"2

Электрической схемой управления захватами предусмотрена блокировка, исключающая возможность включения механизмов передвижения крана, удерживаемого захватами, и, наоборот, предусмотрено включение противобуревых захватов при давлении ветра свыше 25 кгс/м2 в любом случае, в том числе и при работающем механизме передвижения.

Приводы крана соединены шланговым кабелем с сетью переменного тока напряжением 380 в. Кабель наматывается на кабельный барабан, установленный на затяжке одной из опор крана. Вращается кабельный барабан при помощи гибкого троса, к концу которого подвешен груз, скользящий вдоль установленных на затяжке опоры вертикальных направляющих. Приводы механизмов крана оборудованы электродвигателями МТ, приводы электроталн — электродвигателями МТК и АО, а приводы противоугонных захватов — электродвигателями АО.

Управление электроприводом механизмов крана централизовано в непосредственной близости к обслуживаемым приводам.

Применение магнитных контроллеров и командоаппаратов позволяет осуществить дистанционное управление всеми механизмами крана из кабины машиниста. Приводы лебедок подъема обслуживаются двумя контроллерами ДТС с двумя командоконтроллерами, обычно работающими одновременно. Вместе с тем можно работать и с одним командоконтроллером, управляющим только двумя лебедками. В последнем случае скорость подъема уменьшается вдвое, что особенно важно для получения малых «посадочных» скоростей. Одновременное включение четырех электродвигателей механизмов передвижения крана обеспечивается двумя контроллерами ДТ, которые включаются общим командоконтроллером. По этому же принципу управляют и четырьмя электродвигателями противоугонных захватов, подключенными к двум магнитным пускателям, управляемым общими кнопками. Привод механизма передвижения грузовой тележки управляется магнитным контроллером типа Т.

В электрической схеме крана предусмотрены следующие общие защитные мероприятия:

- На вводе питающего кабеля установлены закрытый рубильник и автоматический воздушный выключатель. Автомат снабжен тремя максимальными расцепителями, а также независимым расцепителем, позволяющим отключать автомат дистанционно из кабины машиниста.

- Обеспечено автоматическое отключение контакторов магнитных контроллеров при недопустимой перегрузке в цепях питания электродвигателей, а также при воздействии на любой из конечных выключателей, ограничивающих пределы передвижения того или другого механизма крана.

- Обеспечена нулевая блокировка положения рукояток командоконтроллеров.

- Установлена поперечно-дифференциальная токовая защита в цепях питания электродвигателей механизмов передвижения каждой опоры. Чувствительность защиты регулируется путем изменения величины тока небаланса в максимальном реле или реле времени. Наличие исправной поперечно-дифференциальной защиты гарантирует отключение питания электродвигателей механизма передвижения крана при недопустимом забеге одной опоры крана относительно другой или при аварийном отключении электродвигателей одной из опор крана.

- Обеспечена блокировка, позволяющая включать электродвигатели механизмов передвижения крана только при открытых противоугонных захватах. Блокировка осуществляется при помощи промежуточных реле и конечных выключателей захватов.

Защита электродвигателей противоугонных захватов осуществляется тепловыми реле. Электродвигатели противоугонных захватов «на закрытие» включаются автоматически при замыкании одного контакта в сигнализаторе СДВ (сигнализатор давления ветра). Второй контакт сигнализатора включает звуковой сигнал. В цепь сигнализатора включены промежуточные реле и деблокирующая кнопка. Электродвигателями захватов можно также управлять дистанционно из кабины машиниста крана, пользуясь соответствующими кнопками управления.

Остановка электродвигателей захватов происходит автоматически при помощи конечных выключателей при предельных положениях клинового устройства. Ламповая сигнализация позволяет машинисту крана следить за положением захватов и облегчает их регулирование. Пускорегулирующие сопротивления, панели магнитных контроллеров и магнитные пускатели электродвигателей захватов установлены в закрытых стальных шкафах, расположенных на затяжках опор крана.

В кабине крановщика установлены только командоконтроллеры, кнопки управления, щит освещения, контрольно-измерительные приборы и сигнальные устройства.

Небольшая кабина с наклонными, перпендикулярными лучу зрения прозрачными стенками отличается удобным расположением командных органов. Расположение кабины в верхней части одной из опор крана обеспечивает хороший обзор монтажной зоны и наблюдение за перемещаемым грузом. Для лучшей связи с бригадой такелажников кабина оборудована телефонной связью системы МБ. Один телефонный аппарат переносного типа установлен в кабине крановщика, а для подключения второго в нижней части каждой опоры установлены штепсельные розетки.

Для освещения монтажной зоны на конструкциях пролетного строения крана укреплены четыре прожектора и десять наружных светильников. Наружная электропроводка сечением более 10 мм- выполнена из шлангового кабеля марки КРПТ, а меньших сечений — из провода ПРТО-500 в газовых трубах. К электродвигателям электротали ток подводится шланговым кабелем. Кабель подвешен к тележкам, перемещающимся вдоль моста по основному монорельсу.

Козловые краны для монтажа турбогенераторов. В монтажной практике накоплен уже сравнительно большой опыт применения специальных козловых кранов для монтажа турбогенераторов и их оборудования. Вначале козловые краны применяли главным образом как вспомогательные (дополнительные к основному мостовому крану) грузоподъемные машины, предназначенные для выполнения такелажных работ при сборке турбин непосредственно на фундаменте.

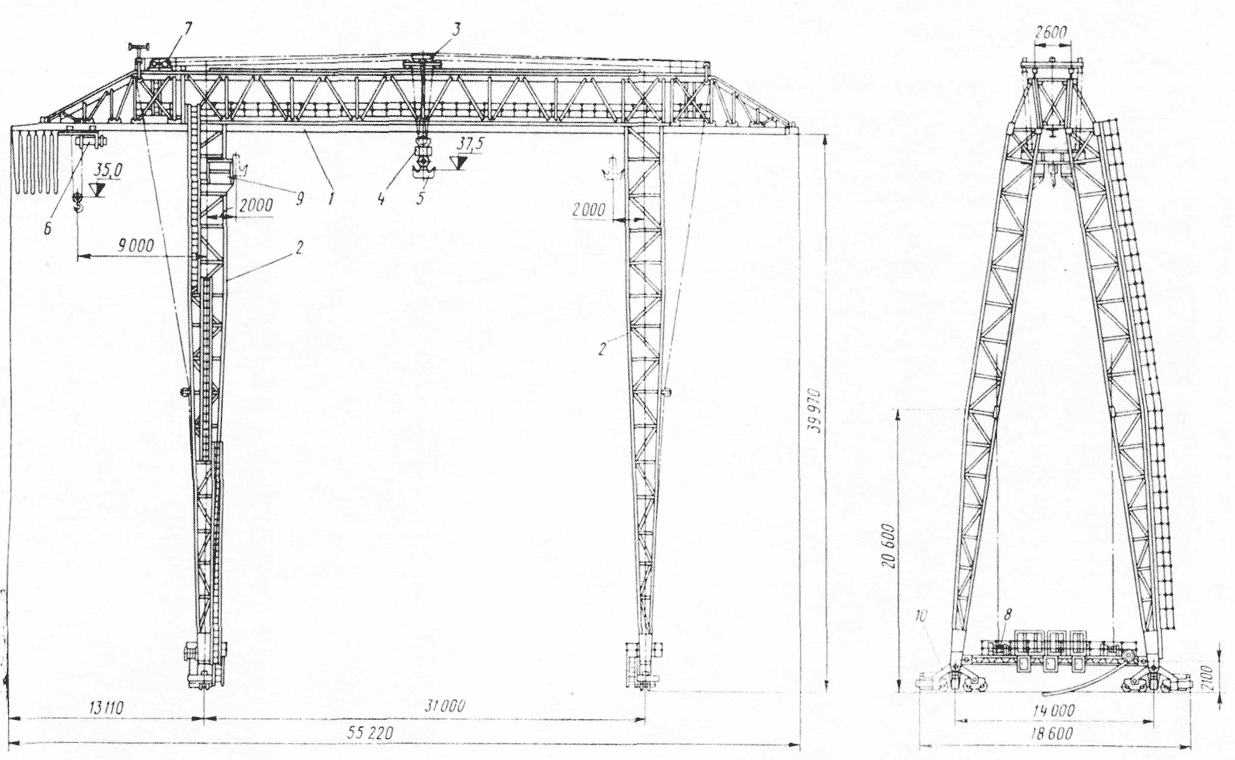

Общий вид козлового крана, предназначенного для выполнения сборочных работ при монтаже турбоагрегатов ПВК-200, представлен на рис. 16. Применение в закрытом машинном зале кранов такого типа целесообразно даже при наличии двух мощных мостовых кранов. Поэтому их используют при монтаже и более мощных турбогенераторов. Так, например, для монтажа турбогенераторов мощностью 800 тыс. кет устанавливают краны КЗ-15,4, характеристика которых приведена в табл. 1.

В качестве основных грузоподъемных машин для монтажа турбогенераторов мощностью 150, 200 и 300 тыс. кет в условиях строительства южных тепловых электростанций применяют козловые краны грузоподъемностью 75 и 100 тс (см. табл. 1).

Рис. 16. Козловый двухконсольный кран грузоподъемностью 3 тс

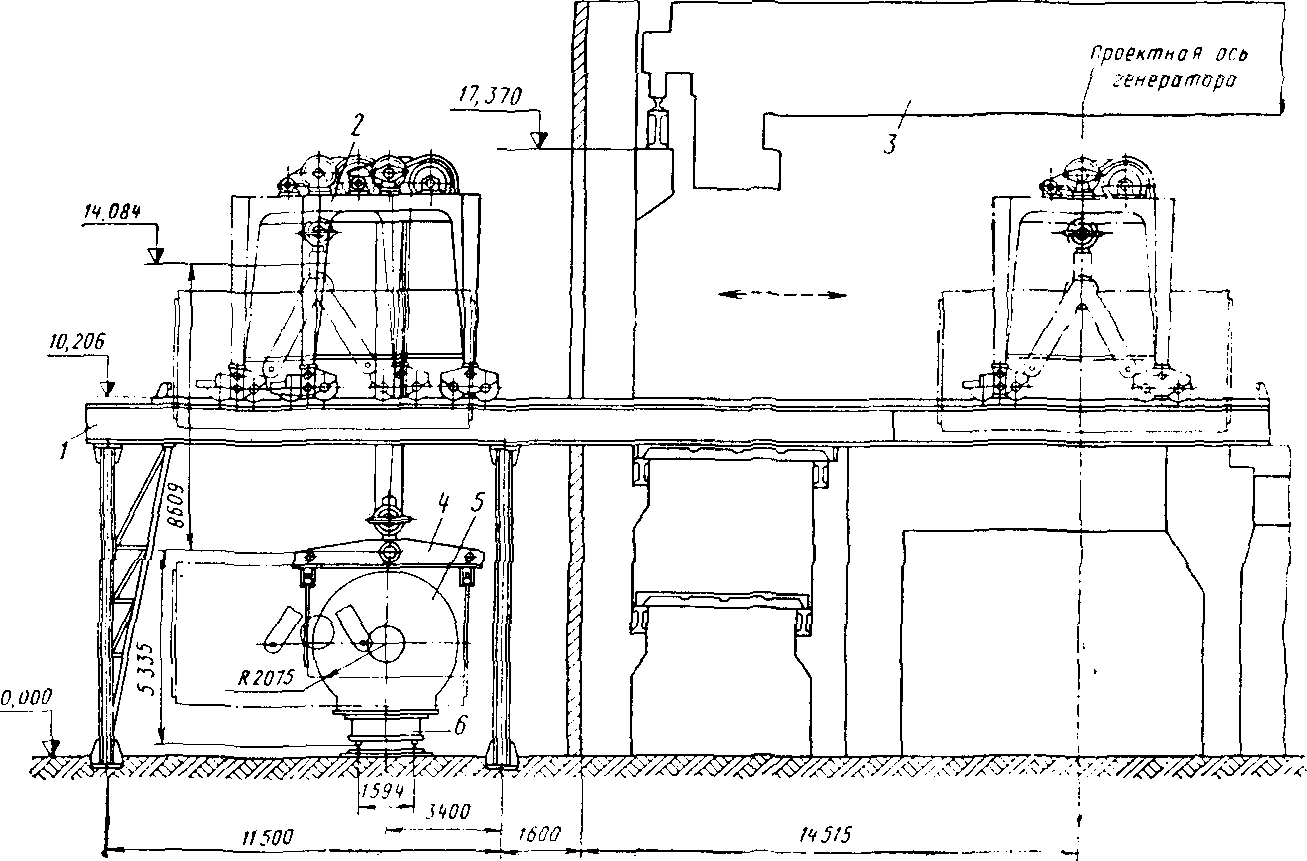

Схема установки козловых кранов для монтажа оборудования открытой ГРЭС показана на рис. 17. Первый турбогенератор ПВК-150 открытого типа был смонтирован специальным козловым краном К75-22. Перемещаясь по рельсам, уложенным на балках строительных конструкций фундамента турбины, кран К75-22 полностью заменил применявшийся ранее мостовой кран, для установки которого в данном случае пришлось бы соорудить специальную эстакаду. С помощью крана было смонтировано все основное и вспомогательное оборудование машинного зала, кроме статора генератора весом около 200 т, который устанавливали при помощи специального такелажного устройства.

Усовершенствование конструкции крана К75-22, направленное на увеличение его грузоподъемности и пролета, привело к созданию новой серии кранов К100-24. Пролетное строение крана К100-24 (рис. 18), выполненное из листовых сварных конструкций, состоит из моста 1 и двух опор: жесткой 2 и гибкой 3.

Грузовая тележка 4 оборудована механизмами подъема грузов и снабжена самостоятельным механизмом передвижения.

Рис. 17. Схема установки козловых кранов при монтаже открытой тепловой электростанции:

1 — козловый кран для монтажа турбогенераторов; 2—козловый кран для монтажа котельных агрегатов; 3 — стреловой полноповоротный кран для доводочных работ при монтаже котла

Рис. 1Н. Козловый кран К100-24

Механизмы тележки расположены в закрытой кабине, предохраняющей их от загрязнения и действия атмосферных осадков. К тележке на полиспастах подвешены крюки грузоподъемностью 100 и 20 тс главного 5 и вспомогательного 6 подъемов. Тележка передвигается по рельсам КР100, уложенным на верхних поясах главных балок моста. Для передвижения крана использованы четыре самоходных балансира 7. Для снижения динамических нагрузок при ударах о концевые упоры кран оборудован пружинными буферами 9. На затяжках 8 обеих опор крана установлено по два автоматических противоугонных захвата 10 (см. рис. 15).

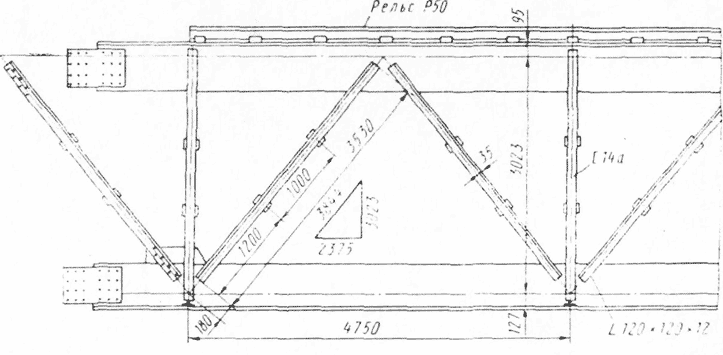

Мост крана (рис. 19) двухбалочный, открытого типа. Каждая вертикальная сварная балка двутаврового сечения соединена поперечными ребрами с расположенной на уровне ее верхнего пояса горизонтальной тонкостенной балкой, образуя жесткую пространственную систему. Легкие горизонтальные балки, предназначенные для восприятия горизонтальных нагрузок, одновременно служат для передвижения вдоль моста персонала, обслуживающего грузовую тележку.

Рис. 19. Пролетное строение крана К100-24

Описанная конструкция моста выгодно отличается от обычных мостов с балками коробчатого сечения простотой изготовления и малым весом. Бес 1 м длины моста у крана К100-24 на 23% меньше, чем, например, у мостовых кранов такого же пролета и грузоподъемности.

Стойки жесткой опоры являются органическим продолжением вертикальных балок моста и образуют с ними жесткие Г-образные рамы. Для обеспечения местной устойчивости вертикальных листов стойки ужесточены горизонтальными и вертикальными ребрами. Вертикальные стенки балок моста и опор изготовлены из листов толщиной 10 мм, а пояса моста — из листов толщиной 25 мм. Стойки гибкой опоры — двутаврового сечения, изготовлены из листовой стали толщиной 10л 20 мм. Гибкая опора в целом представляет собой плоскую легкую раму, шарнирно соединенную с мостом и опертую на оси самоходных балансиров. Узлы пролетного строения соединяются друг с другом при монтаже на болтах. Конструкция моста и опор такова, что технологические сварные стыки могут

быть устроены практически в любом месте в зависимости от наличного раскроя листов.

Все элементы металлической конструкции крана изготовлены из мартеновской стали Ст.З спокойной плавки с пределом текучести не менее 24 кгс!мм2. Сварка осуществлена электродами 342 (ГОСТ 9466—60).

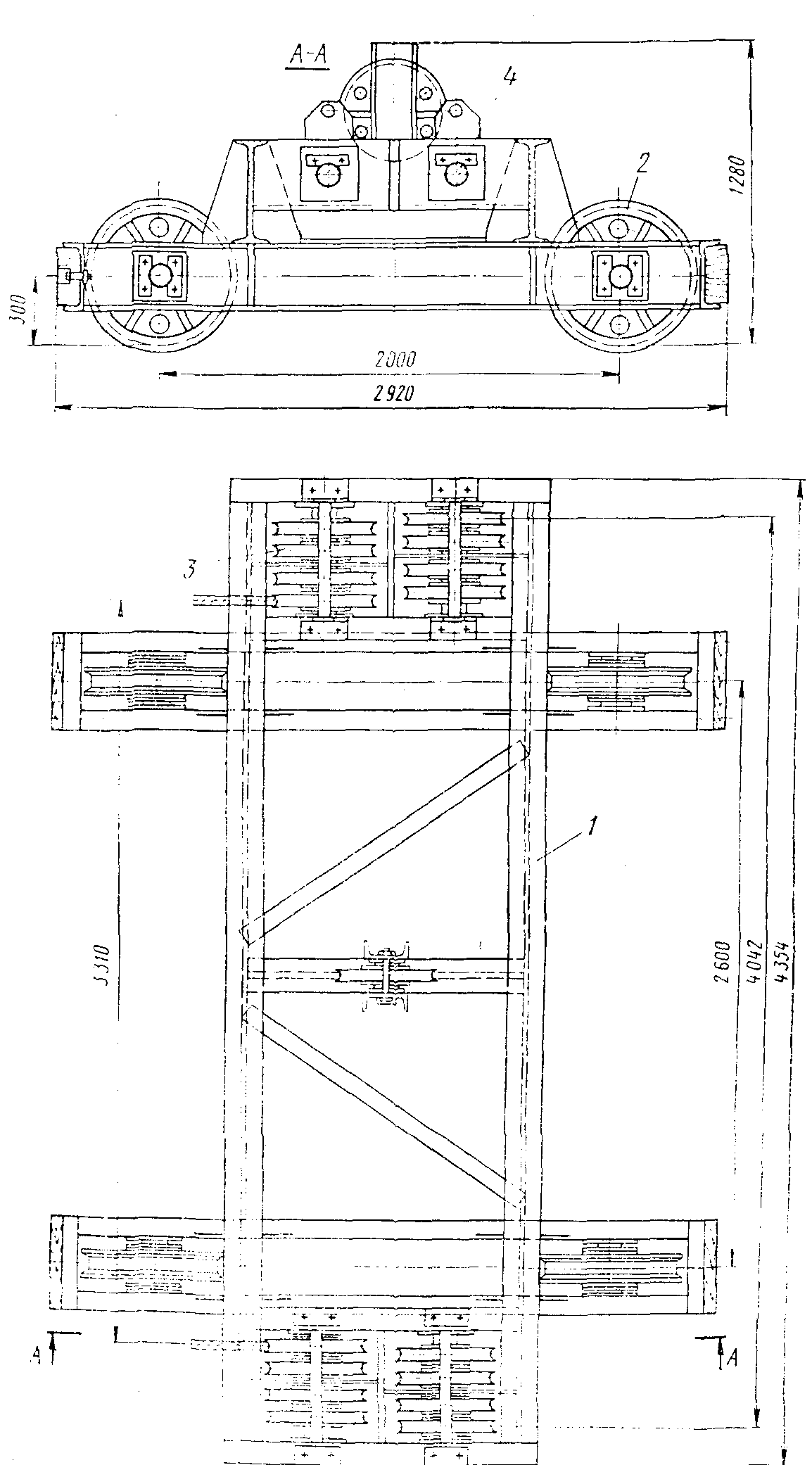

Грузовая тележка крана К100-24 (рис. 20) опирается на четыре стальных ходовых колеса диаметром 600 мм, два из которых приводные. База тележки 2920 мм, колея 4400 мм.

Сварная рама 2 тележки состоит из продольных и поперечных балок. Сверху рама закрыта настилом из стальных листов. Для установки механизмов на раме имеются обработанные платики. Все узлы механизмов подъема и передвижения тележки представляют собой блоки, полностью собранные на заводе-изготовителе и проверенные на испытательных стендах. Валы электродвигателей, редукторов, барабанов и ходовых колес соединяются при помощи зубчатых муфт, которые компенсируют возможные перекосы осей, возникшие при сборке или вследствие незначительных деформаций рамы тележки.

Механизм главного подъема состоит из электродвигателей 9 типа МТ-51-8 мощностью 22 кет при ПВ25%, тормоза 8 марки ТКТ-300, редукторов 7 и 6 (с передаточными числами соответственно it = 5,6 и /5 = 15,75), открытой зубчатой передачи 18 (ie = 4,33) п барабана 17 диаметром 1000 мм.

Пластинчатый двурогий крюк 5 грузоподъемностью 100 тс подвешен на 12 ветвях каната диаметром 32 мм (ГОСТ 2688—69), запасованного в два сдвоенных полиспаста. Диаметр меньших рабочих блоков полиспаста составляет 800 мм.

Механизм вспомогательного подъема состоит из электродвигателя 10 марки МТВ-611-10 мощностью 36 кет при ПВ40%, колодочного тормоза 12 с электромагнитом КМТ-4А, горизонтального редуктора И (ги = 31,5) и барабана 16 диаметром 500 мм.

Сдвоенный четырехкратный полиспаст 4 крюка вспомогательного подъема запасован канатом диаметром 16,5 мм (ГОСТ 2688—69). Полиспаст собран на блоках диаметром 500 мм. Тележка передвигается приводом, состоящим из электродвигателя 14 марки МТ-22-6 мощностью 9 кет при ПВ15%, тормоза 13 марки ТКТ-200, вертикального редуктора 15 (г1в = -152,036) и приводных валов 3.

Все механизмы грузовой тележки собраны на подшипниках качения и обслуживаются централизованной системой смазки. К раме тележки крепится каркас кабины /. Размеры кабины и разборная конструкция стенок и потолка позволяют вести ремонт механизмов тележки без демонтажа ее основных узлов.

Индивидуальные приводы крана питаются электроэнергией от сети переменного тока с напряжением 380 е. Для подвода электрического тока к крану вдоль машинного зала установлены троллеи, а питание к грузовой тележке подводится гибким кабелем, подвешенным к кабельным поддержкам. Последние, перемещаясь вдоль моста с грузовой тележкой, катятся по монорельсу и подтягивают за собой гибкий кабель. Замена обычных троллеев на мосту крана гибким кабелем значительно снижает нагрузку на мост, сокращает расход металла на изготовление троллеев и опор ц повышает надежность эксплуатации установки.

Пускорегулирующая аппаратура в основном расположена в кабине машиниста.

Рис, 20- Грузовая тележка крана грузоподъемностью 100/20 тс С.

Панели магнитных контроллеров ограждены с одной стороны сеткой, а с другой — поручнем. Штурвалы контроллеров, щиток с электроизмерительными приборами и сигнальными лампами, аварийный выключатель и кнопка сирены размещены в непосредственной близости к сиденью машиниста.

Электропроводка внутри кабины выполнена из изолированного провода ПРТО-500, а наружная электропроводка к стационарным токоприемникам — из многожильного провода ПРТО-5С10. Механизмы грузовой тележки питаются энергией через гибкие шланговые кабели КРПТ. Все металлические нетоковедущие части электрооборудования крана, которые могут оказаться под напряжением вследствие порчи изоляции, заземлены. Отдельные разъемные части стальной конструкции крана соединены между собой медным проводником сечением не менее 25 мм2 при помощи стальных оцинкованных болтов, установленных при монтаже.

Стыки подкрановых рельсов также соединены между собой, а рельсы через каждые 100 м присоединены к цеховому контуру защитного заземления.

В отличие от кранов для монтажа котлоагрегатов краны К100-24, К75-22 и другие, предназначенные для монтажа турбинного оборудования, устанавливают на стационарных, хорошо выверенных путях. Эти краны обладают незначительной высотой и сравнительно большой грузоподъемностью.

Металлические конструкции кранов такого типа целесообразно выполнять со сплошными стенками, сваренными из листового и прокатного металла, что дает возможность применить при их изготовлении качественную и высокопроизводительную автоматную сварку.

Большую часть указанных кранов после окончания монтажа турбогенераторов не демонтируют, а оставляют для обслуживания ремонтных работ, где их занятость носит эпизодический характер. Механизмы таких кранов должны легко подвергаться консервации и надежно предохраняться от длительного и интенсивного воздействия атмосферных осадков.

Этим требованиям удовлетворяют самоходные грузовые тележки, все механизмы которых сосредоточены в одном месте, обслуживаются единой системой смазки и хорошо укрыты общей кабиной. Производство таких тележек грузоподъемностью 100—125 тс освоено нашими заводами, и применение их позволяет значительно сокращать сроки изготовления кранов, предназначенных для монтажа турбогенераторов.

За последнее десятилетие в южных районах СССР построено значительное количество электростанций открытого типа. Различия в компоновках турбинного оборудования этих станций обусловили внесение ряда изменений и в обслуживающие их краны. Изменения эти, однако, коснулись в основном лишь пролета (краны К75/20-35,2Б и К60-35.2В) или длины хода грузовых тележек (консольные краны КК100-24). Для сохранения пространственной жесткости мостов кранов с увеличенным пролетом поперечные ребра главных балок мостов были соединены раскосами, образовавшими совместно с ними наклонные вспомогательные фермы. Что касается узлов механической части, то все ранее разработанные и описанные выше конструктивные решения в этих кранах сохранились полностью.

При монтаже мощных генераторов приходилось сталкиваться с серьезными затруднениями, связанными с установкой их статоров, вес средней части которых составлял 260 т. При установке в машинных залах двух мостовых кранов грузоподъемностью по 125 тс каждый приходилось использовать траверсу, вес которой (около 21 т) увеличивал нагрузку на крюк каждого крана до 140,5 тс. Таким образом, при монтаже статора

мостовыми кранами каждый раз приходилось по согласованию с заводом- изготовителем проводить разовый подъем с перегрузкой каждого крана на 12%. Поиски более рациональных решений привели к разработке схемы механизации (рис. 21), основанной на использовании специального монтажного крана К260 грузоподъемностью 265 тс. Согласно схеме козловый кран 2, перемещаясь по путям, уложенным поперек машинного зала, выезжает на эстакаду /, где с помощью подвески 4 поднимает прибывший на платформе 6 статор 5 генератора, перемещает его к месту установки и устанавливает в проектное положение.

Рис. 21. Монтаж генератора краном К260:

I — вспомогательная эстакада; 2 — козловый кран К260; 3 — мостовой кран Q = 75 тс; 4 — специальная подвеска; 5 — статор генератора; 6 — платформа для транспортирования статора генератора

Кран К260 (рис. 22) представляет собой жесткий сварной самоходный портал 1, оборудованный мощным механизмом подъема. Последний состоит из захватного устройства 2, сдвоенного пятикратного грузового полиспаста 3, сбегающие ветви канатов которого навиваются на барабан 4. Вращение барабану передается от двигателя 5 марки МТВ-412-8 мощностью 22 кет через редуктор 6. Механизм подъема оборудован тормозом 7. Для сокращения времени строповки грузовая подвеска снабжается выдвижным устройством 8 конструкции завода Сибтяжмаш, с помощью которого соединительная ось весом около 200 кг перемещается впитом и рукояткой без дополнительных такелажных приспособлений.

При использовании кранов К260 для монтажа статоров генераторов в машинном зале можно устанавливать мостовые краны грузоподъемностью по 75 тс, так как вес остальных узлов турбинного оборудования составляет 50—75 т.