ГЛАВА IX

МОНТАЖ И ЭКСПЛУАТАЦИЯ

МОНТАЖНЫХ КРАНОВ

- МОНТАЖ КРАНОВ

Одной из характерных особенностей нештатных монтажных кранов является не долгая их работа на данном месте По окончании монтажа на одном объекте краны вместе с остальным монтажным оборудованием перевозят на новую строительную площадку, где их снова должны смонтировать, испытать и сдать в эксплуатацию. Таким образом, в течение срока службы несущие конструкции и узлы монтажных кранов многократно собирают и разбирают, часто транспортируют железнодорожным и иными видами транспорта.

С учетом этого ставят следующие специфические требования к конструкциям монтажных кранов:

кран должен легко расчленяться на отдельные транспортабельные узлы — марки,

монтажные стыки узлов металлических конструкций следует собирать на чистых болтах, количество которых нужно выбирать не из условий равнопрочности элементов стыка и основного сечения соединяемых стержней, а с запасом (не менее 20%), учитывающим частую сборку и разборку стыков;

пролетное строение крана должно расчленяться не на плоские, а на пространственные узлы, качественная сборка которых на заводе-изготовителе крана гарантировала бы монтаж в кратчайшие сроки и с наименьшими отклонениями от предусмотренной проектом схемы крана;

должна быть предусмотрена такая технология монтажа конструкции пролетного строения крана, при которой все основные работы по сборке крана можно выполнить на земле (количество верхолазных работ должно быть сведено к минимуму);

монтироваться кран должен с применением минимального количества специальных такелажных устройств и сооружений.

Доставка кранов к месту установки

Для доставки кранов на строительную площадку чаще всего используют железнодорожный транспорт. От габаритов груза, правильности его размещения и крепления на железнодорожных платформах зависит не только сохранность груза, но и безопасное движение поездов. Поэтому следует строго соблюдать соответствующие инструкции и правила МПС СССР и учитывать их при разработке чертежей погрузки узлов крана.

В зависимости от размеров груза и его веса для отправки кранов применяют двухосные и четырехосные платформы. В отдельных случаях, если груз не помещается на одну платформу и выходит за пределы буферных стаканов, его грузят на сцепы из двух или трех платформ.

Ниже приведена наибольшая допускаемая нагрузка (в тс) на одну платформу в зависимости от длины груза:

Двухосная платформа при длине груза более 13,7 м

18-тонная 11

20-тонная 17 Четырехосная платформа при длине груза более 17 м:

50-тонная 20

60-тонная (длина рамы 12 974 мм) 26

60-тонная (длина рамы 13 400 мм) 35

Характеристика железнодорожных платформ приведена в табл 16.

Таблица 16

Характеристика железнодорожных платформ

Устанавливая грузы на сцепы платформ, необходимо обеспечить их свободный поворот относительно пола платформы при передвижении подвижного состава на закруглениях. С этой целью грузы ставят на специальные опоры — турникеты, состоящие из двух основных частей, одна из которых (верхняя) крепится к грузу, а вторая (нижняя) — к полу платформы. Обе части турникета соединены шкворнем.

Конструкция турникетов такова, что один из них только поворачивает груз в горизонтальной плоскости, а второй — поворачивает груз и перемещает его в горизонтальном положении вдоль оси платформы.

Выбрав тип и количество платформ, следует проверить габаритность груза или определить степень его негабаритности. Порядок перевозки по железным дорогам негабаритных грузов определяется Инструкцией МПС СССР № ЦД-2530, утвержденной 26 апреля 1967 г.

Негабаритным считается такой груз, который, будучи погружен на подвижный состав, превышает установленный габарит погрузки (рис. 140). В зависимости от выхода за габарит в вертикальной плоскости грузы могут иметь боковую //, верхнюю III или нижнюю / негабаритность. К грузам с боковой негабаритностью относятся такие, которые выходят за габарит погрузки на высоте между 1230 мм (уровень пола платформы) и 4000 мм от головки рельса. К грузам с верхней негабаритностью относятся такие, которые выходят за габарит погрузки на высоте от 4000

до 5300 мм над уровнем головки рельса. К грузам с нижней негабаритностью относятся такие, которые превышают габарит погрузки в пределах высоты до 1230 мм от головки рельса. Штриховой линией на рис. 140 обведены сооружения и устройства, построенные по габариту 1-С [ОСТ/ВКС-6435, действовавшему до 1 января 1960 г., т. е. до введения габарита С (ГОСТ 9238—59)].

Негабаритности грузов в зависимости от величины выхода их за габарит погрузки подразделяются: боковая — на пять степеней (0, I, II,

Рис. 140. Габариты приближения строений и подвижного состава железных дорог СССР колеи 1524 мм:

III, IV); верхняя — на три степени (0, II и III). Нижняя негабаритность степеней не имеет и допускается в исключительных случаях.

Таблица расстояний от оси пути до очертаний негабаритностей приведена в приложении 1 Инструкции № ЦД-2530.

1 — зона нижней негабаритности; II — зона боковой негабаритности; III — зона верхней негабаритности

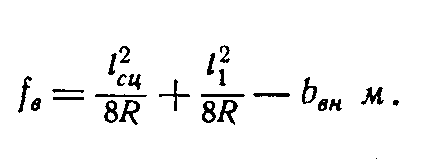

Расчетной негабаритностью называется негабаритность, которая образуется грузом при прохождении подвижным составом кривых участков пути. Расчетную негабаритность определяют для грузов длинномерных, если отношение их длины к базе подвижного состава составляет более 1,41, и для грузов, погруженных на сцепы платформ или на транспортеры с базой 17 м и более. Базой сцепа платформ называют расстояние между осями турникетных опор, а базой транспортера — расстояние между шкворнями главных балок. Расчетные смещения грузов определяют с учетом увеличения горизонтальных расстояний между осью пути и габаритами путевых устройств и сооружений на кривых участках пути. Расчетное смещение внутрь кривой для точек груза, находящихся в поперечной вертикальной плоскости, проходящей через середину базы одиночной платформы, определяют по формуле![]()

где I — база платформы или транспортера с числом осей не более шести в м\

R — радиус кривой; R = 350 м\

Ьвн — увеличение горизонтальных расстояний между осью пути и габаритами путевых устройств, находящихся с внутренней стороны кривой, в м (принимается в соответствии с приложением 2 Инструкции № ЦД-2530).

Длинномерные грузы отклоняются от оси пути как внутрь, так и наружу кривой. Отклонение внутрь кривой зависит от величины базы, а отклонение концов груза наружу кривой — от длины базы и длины груза.

Расчетное смещение конца груза при симметричном расположении его на подвижном составе и погрузке на сцеп платформ с опорой на две платформы равно

![]()

где L — длина груза в м;

1Щ — база сцепа платформ в м\

— база грузонесущей платформы, входящей в сцеп, в м\

К — возможные горизонтальные смещения концов длинномерного груза, зависящие от допусков и износа отдельных элементов вагона и уширения пути криволинейных участков, в м;

Ьтр — увеличение горизонтальных расстояний между осью пути и габаритом сооружений и путевых устройств, находящихся с наружной стороны кривой.

Для точек груза, находящихся в поперечной вертикальной плоскости, проходящей через середину базы сцепа, смещение внутрь кривой будет равно

Гру300тправитель или организация, проектирующая краны с негабаритными размерами их неразборных узлов, должны согласовать с Главным управлением движения МПС возможный способ их перевозки. Погрузка негабаритных грузов О, I и II степеней и верхней III степени негабаритности на платформы и в полувагоны разрешается по чертежам, согласованным службой движения дороги с Главным управлением.

Станция погрузки полностью оформляет перевозочные документы на негабаритные грузы всех степеней, кроме 0, только после получения разрешения МПС или управления дороги на отправление и пропуск грузов до станции назначения.

Гру300тправитель обязан разработать чертежи" размещения и крепления груза с нанесением необходимых размеров, определяющих негабаритность, выполнить расчеты устойчивости и крепления грузов. На чертежах должны быть обязательно показаны положение центров тяжести грузов относительно продольной и поперечной осей платформы, высота их от уровня головки рельса, а также узлы крепления груза на платформе.

При определении способов размещения и крепления грузов необходимо учитывать следующие нагрузки:

а) продольные горизонтальные инерционные силы, возникающие при соударении вагонов во время маневров, роспуска с горок и в процессе торможения;

б) поперечные горизонтальные инерционные силы, возникающие при движении платформы и при вписывании ее в кривые и переходные участки пути;

в) вертикальные силы, вызванные ускорениями при колебаниях движущейся платформы;

г) ветровую нагрузку;

д) силы трения;

е) вес грузов.

Указанные силы рассматриваются при расчетах в двух сочетаниях.

Расчетные сочетания нагрузок I II

Силы, действующие на груз:

продольная инерционная + —

поперечная инерционная — +

вертикальная динамическая . — +

ветровая нагрузка — +

сила трения .. + +

вес грузов . + +

Первое сочетание соответствует соударению вагонов на маневрах, при трогании, осаживании и торможении поезда, а второе — движение поезда с наибольшей допустимой скоростью (до особого указания МПС принимается скорость 80 км/ч).

Продольную инерционную силу определяют по формуле

![]()

где апр — удельная продольная инерционная сила в кгс на 1 тс веса груза, которая принимается в зависимости от типа крепления при весе брутто одиночных платформ 22 и 85 яге и сцепов 44 и 170 тс (табл. 17);

Qep — вес груза в т.

Таблица 17

Расчетная удельная продольная инерционная сила в кгс на 1 тс веса груза

| При весе платформы брутто в тс | |||

Тип крепления | с опорой груза на одну платформу | с опорой груза на две платформы | ||

| 22 | 85 | 44 | 170 |

Упругое (проволочные растяжки и обвязки, деревянные упорные и распорные бруски, металлические полосовые обвязки) | 1200 | 1000 | 1200 | 900 |

Поперечную горизонтальную инерционную силу определяют по формуле![]()

где ап — удельная поперечная инерционная сила в кгс на 1 тс веса груза.

Ниже приведена удельная поперечная инерционная сила в кгс на 1 тс веса груза при скорости движения 80 км/ч и различных способах размещения груза:

С опорой на одну платформу и расположением центра тяжести груза:

над серединой платформы 230

» шкворневой балкой 450

С опорой на две платформы 300

Вертикальную динамическую силу определяют по формуле

![]()

где а, — удельная вертикальная сила в кгс на 1 т веса груза, которая подсчитывается по формулам (для скорости движения 80 км/ч):

Рис. 141. Схема к определению усилий в растяжках, крепящих грузы к платформам

Остальные обозначения соответствуют схеме, показанной на рис. 141. В процессе перевозки грузы не только передвигаются по платформе, но и могут опрокидываться. Определять запас устойчивости груза от опрокидывания, а также запас поперечной устойчивости груженых платформ, сцепов и транспортеров относительно головки рельса необходимо в соответствии с техническими условиями погрузки и крепления грузов, утвержденными МПС 7 января 1967 г. (приложение 6 к Инструкции № ЦД-2530).

Подготовка и организация монтажных работ

Значительные размеры и вес большинства специальных монтажных кранов предопределяют необходимость доставки их на строительную площадку в разобранном виде. Чтобы привести кран в рабочее состояние, необходимо выполнить комплекс работ, охватывающий разгрузку прибывшего оборудования, его хранение, сборочные работы и, наконец, собственно монтаж, т. е. установку и закрепление всех узлов и деталей в положении, соответствующем проекту, наладку и подготовку крана к нормальной эксплуатации.

Монтаж кранов целесообразно вести блочным методом, сущность которого заключается в максимальном укреплении узлов крана на сборочной площадке до начала их монтажа.

Монтаж тяжелых башенных и козловых кранов редко длится менее одного месяца, что сказывается на сроках сооружения строящегося объекта. Поэтому важно выполнить наибольшее количество сборочных работ еще до начала монтажа крана, сокращая тем самым общие сроки производства работ. Сборка деталей в блоки на сборочной площадке в более удобных условиях не только повышает качество работ, но и значительно сокращает их трудоемкость. Известно, что производительность труда рабочих при сборке блоков на 25—30% выше, чем при сборке деталей россыпью непосредственно на месте установки. Монтаж крана крупными пространственными блоками существенно снижает стоимость монтажных работ за счет уменьшения количества сложных такелажных подъемов и затрат, связанных с их осуществлением.

Сборку блоков монтажных кранов в условиях строящейся электростанции чаще всего выполняют на тех же площадках укрупнительной сборки, которые предназначены для сборки основного технологического оборудования и строительных конструкций главного здания ГРЭС. Поэтому необходимо, чтобы проект производства работ (ППР) по монтажу крана был включен в общий проект организации строительных работ или был тесно с ним увязан.

Это осуществляется обычно при разработке рабочего проекта производства работ организацией, которая проектирует и ведет монтаж основного технологического оборудования электростанции. В основу проекта должны быть положены Правила производства и приемки монтажных работ [25], обязательные как для организаций, проектирующих промышленные объекты, так и для организаций, выполняющих и принимающих работы по монтажу, наладке и испытанию кранов.

Узлы крана, отгружаемые с завода-изготовителя или с места предыдущей установки крана, снабзкают маркировкой, позволяющей установить их принадлежность, взаимосвязь и комплектность. Основными документами для проверки комплектности должны являться монтажная схема крана и комплектовочная ведомость (табл. 18).

Таблица 18

Форма комплектовочной ведомости

Наименование отправителя | Комплектовочная ведомость | № | ||||

(Наименование крана) | Лист | Всего | ||||

|

| |||||

№ п/п | Jft | Наименование | Количество | Вес погрузки | Форма | № |

|

|

|

|

|

|

|

Оборудование и такелажная оснастка при монтаже кранов

Как указывалось, узлы-блоки монтажных кранов на строящихся электростанциях чаще всего собираются на площадках, предназначенных для хранения и сборки основного оборудования и строительных конструкций. При этом такелажные работы, связанные со сборкой, обслуживаются козловыми кранами этих же площадок. Однако в некоторых случаях на сборке металлических конструкций и при монтаже оборудования кранов, особенно на гидроэлектростанциях, в последнее время используют гусеничные краны типа СКГ и МКГ грузоподъемностью от 30 до 100 тс со стрелами различной длины; стреловые краны на базе экскаваторов типа Э-2006 или Э-2508; краны ЭКТ-4 грузоподъемностью 75 тс и ряд других кранов, достаточно подробные характеристики которых приведены в специальных справочниках [20, 21].

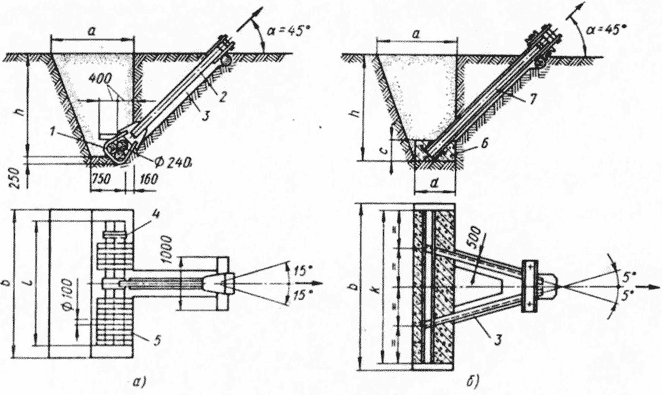

Наряду со стреловыми кранами, для подъема мостовых и козловых кранов используют монтажные мачты, изготовленные из труб или профильной стали. На рис. 142 показаны мачты решетчатой и трубчатой конструкции, наиболее часто применяемые на монтажных работах. Мачты решетчатого типа изготовляют грузоподъемностью до 200 тс, однако при грузоподъемностях свыше 100 тс такелажная оснастка мачты значительно усложняется.

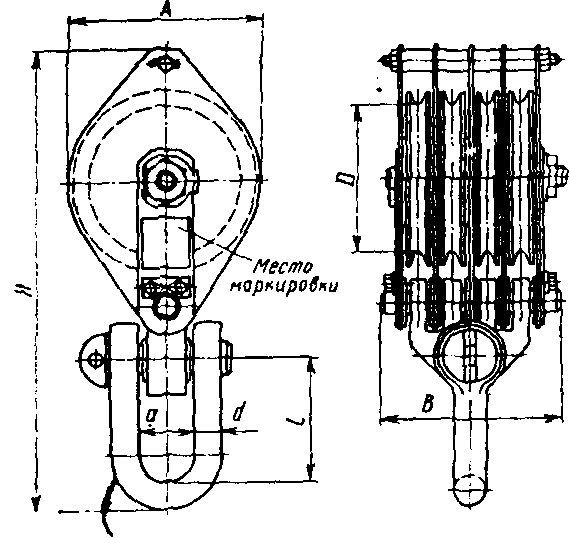

Для изготовления грузовых полиспастов применяют монтажные блоки, которые, согласно нормалям Союзпроммеханизации, изготовляет ряд ведомственных заводов (рис. 143 и табл. 19).

Из указанных блоков с помощью траверс могут быть скомпонованы полиспасты грузоподъемностью 100 тс и более. Монтажные блоки грузоподъемностью 50,130 и 160 тс по чертежам ЦКБ Главстроймеханизации изготовляет Чеборкульский РМЗ [20].

Рис. 142. Схемы монтажных мачт:

а — решетчатая мачта грузоподъемностью 60—100 тс при симметричном нагружении; б — трубчатая мачта грузоподъемностью 40 —100 тс (при высоте мачты соответственно 30,9 и 18л); 1 —мачта;

- — грузовой полиспаст; 3 — сбегающая ветвь каната; 4 — отводной блок; 5 — нижняя опора мачты (башмак); б — шпальное основание мачты; 7 — ванты; 8 — натяжной полиспаст; 9 — якорь; 10 — отводной блок; И — ручная лебедка

Рис. 143. Блок монтажный 32-300 МН 2782-61

Рис. 144. Блок с откидной щекой 10-300-0 МН 2778-61

Для изменения направления грузовых канатов устанавливают блоки с откидной щекой (рис. 144 и табл. 20).

Таблица 19 Характеристика монтажных блоков

Показатели | Блок 10-2С0 МН 2780—61 | Блок 32-300 МН 2782-61 | Блок 50-300 МН 2783-61 |

Грузоподъемность |

|

|

|

в тс.. | 10 | 32 | 50 |

Число роликов | 2 | 4 | 6 |

Диаметр ролика |

|

|

|

мм | 200 | 300 | 300 |

Диаметр каната |

|

|

|

в мм | 17,5 | 24 | 24 |

Размеры блока в мм: |

|

|

|

А . | 270 | 375 | 375 |

В . | 186 | 350 | 490 |

Я.. | 615 | 985 | 1065 |

a .. | 65 | 100 | 120 |

d .. | 40 | 70 | 90 |

1 . | 192 | 290 | 330 |

Вес в кг | 48 | 290 | 335 |

Полиспасты и монтажные механизмы рекомендуется оснащать нераскручивающимися стальными канатами типа ЛК-Р6х19=114 (ГОСТ 2688—69), ЛК-06Х 19 = 114 (ГОСТ 3077—69) или TJ1K-06X37 = 222 (ГОСТ 3079—69). При отсутствии этих канатов можно применять канаты по ГОСТу 3070—66 и ГОСТу 3071—66.

Для подъемных механизмов на монтаже используют специальные монтажные лебедки с гладкими барабанами, допускающими многослойную (до 7 слоев) навивку. Специальными канатоукладчиками такие лебедки не оборудуются, поэтому при их установке необходимо иметь в виду, что расстояние от оси барабана до оси направляющего блока должно быть не менее 20 длин барабана.

Все электрические грузоподъемные лебедки должны оборудоваться нормально замкнутыми тормозами, способными надежно удерживать груз на весу, с запасом по тормозному моменту не менее 1,75. Характеристики монтажных электрических лебедок приведены в табл. 21.

Монтажные подъемные лебедки заводы выпускают обычно как самостоятельные механизмы, смонтированные полностью на металлической раме. Это значительно облегчает их установку и закрепление.

Для вспомогательных операций и обслуживания вант, расчалок и оттяжек используются при монтаже ручные лебедки (табл. 22). Эти лебедки, кроме тормозного храпового устройства, снабжаются безопасной рукояткой.

Таблица 20

Характеристика однорольных блоков с откидными щеками

Обозначение блока (нормаль МН 2778—61) | Грузоподъемность в тс | Размеры в мм | Диаметр | Диаметр | Вес в кг | ||

D, | н | в | |||||

1,25-120-0 | 1,25 | 150 | 343 | 90 | 120 | 10 | 5,5 |

2,5-160-0 | 2,5 | 200 | 453 | 107 | 160 | 14 | 12,5 |

5-200-0 | 5 | 260 | 595 | 120 | 200 | 18 | 22 |

10-300-0 | 10 | 375 | 810 | 142 | 300 | 22 | 49 |

Ванты, тормозные оттяжки лебедок, мачты и краны крепят с помощью деревянных или бетонных якорей. В принципе, в качестве якоря может быть использовано любое неподвижное сооружение, способное воспринять усилие прикрепленной к нему ванты или оттяжки. Однако, используя, например, существующие фундаменты или другие строительные

Тип или модель | Тяговое усилие в кг | : Диаметр-каната в м | Число слоев навивки каната | Канатоемкость в м | Скорость навивки каната в м/мин | Вес в кгс | За вод-изготовитель | |

наи | нан- | |||||||

Т-66Г | 320 | 6,8 | — | 80 | 42,2 | 45,6 | 227 | Саратовский завод строительных машин |

Т-66Е | 320 | 6,8 | — | 80 | 39,4 | 43 | 250 | То же |

Т-66В | 500 | 7,7 | — | 80 | 27,1 | 32,4 | 260 |

|

Т-66Д | 500 | 7,7 | — | 80 | 26 | 31 | 280 | » |

Т-224В | 1 250 | 11,5 | — | 80 | 28,6 | 34,6 | 510 | » |

Т-145Г | 5 000 | 22 | 5 | 250 | 18,5 | 24,6 | 2500 | » |

ЛВД-34 | 1 250 | 15,5 | — | 600 | Средняя — 84 | 1600 | Одесский завод «Красная гвардия» | |

ЛМЦ-ЗА | 3 000 | 17,5 | 5 | 250 | 8 | 11 | 987 | Миллеровский завод металлургического оборудования им. Гаврилова |

ЛМ-3,2 | 3 200 | 17,5 | 5 | j 250 | 16,6 | 22,8 | 1095 | То же |

МЭЛ-1,5-20 | 1 500 | 12,5 | 5 | 212 | Средняя — 20,1 | 718 | Московский котельно-механический завод | |

МЭЛ-5-23 | 5 000 | 22 | 5 | 275 | Средняя — 23 | 2164 | То же | |

ЛМ-12 | 12 500 | 33 | 7 | 800 | Средняя — 7,65 | 5650 | Свердловский механический завод № 4 | |

ЛМ-8 | 8 000 | 28,5 | 5 | 350 | Средняя — 6,6 | 2235 | Ростовский механический завод № 5 | |

ЛМ-3 | 3 000 | 17,5 | — | 200 | Средняя — 9 | 884 | Славянский котельно-механический завод | |

Л-2,5 | 2 500 | 17,5 | — | 150 | 8,4 | 12 | 925 | Перловский опытный завод |

ЛМН-5 | 5 000 | 21 | 5 | 315 | 4,8 | 7,2 | 1530 | Ленинградский ремонтно-механический завод |

изтя | 5 000 | 21 | 5 | 393 | Средняя — 27 | 3122 | Ленинградский завод гидромеханического оборудования | |

Продолжение табл. 21

114ТЯ | 7 500 | 26 | 3 | 185 | Средняя — 27 | 3183 | Ленинградский завод гидромеханического оборудования | |

ПЛ-5-61 | 5 000 | 21,5 | 5- | 450 | 29,6 | 41 | 1820 | Конструкции ПИ Промстальконструкция |

СЛ-5001А | 5 000 | 21,5 | 5 | 450 | 9,4 | 27,9 | 2600 | То же |

ЛС-5-30-900 | 5 000 | 22 | — | 900 | 1,12 | 29,8 | 2440 | » |

Л-7502 | 7 500 | 26 | - | 130 | 3,14 | 4,04 | 2010 | » |

Таблица 22

Лебедки | Тяговое усилие в кгс | Диаметр каната в мм | Канатоемкость в м | Вес в кг | Завод-изготовитель |

Т-68Б (ГОСТ 7014—63) | 1250 | и | 100 | 140 | Орский завод строительных машин |

Т-69Б (ГОСТ 7014—63) | 3200 | 16,5 | 100 | 220 | То же |

Т-102Б (ГОСТ 7014—63) | 5000 | 21 | 150 | 460 |

|

Т-78Б (ГОСТ 7014—63) | 8000 | 27,5 | 200 | 810 | » |

ЛР-1,5 | 1500 | 13 | 65 | 178 | МиллМеровский завод металлургического оборудования им. Гаврилова |

Ручная | 750 | 7,5 | 20 | 17 | ТуапсПинский машиностроительный завод им. XI годовщины Октябрьской революции |

Ручная | 1500 | 12 | 42 | 17,8 | Волжский ремонтно-механический завод |

Ручная рычажная Л-3 | 3000 | 16,5 | 15 | 58 | Туапсинский машиностроительный завод им. XI годовщины Октябрьской революции |

конструкции в качестве якорей, всегда следует выполнять поверочный расчет и согласовывать нагрузки с организацией, проектировавшей указанные сооружения.

Рис. 145. Закладные якоря:

а — деревянный якорь с жесткой тягой; б — бетонный якорь; 1 — пакет из бревен;

2 — тяга; 3 — канавка для тяги; 4 — скрутка; 5 — щит нз бревен; 6 — бетонная плита; 7 — жесткая тяга

На рис. 145 представлены конструктивные схемы закладных якорей, получивших наибольшее распространение в монтажной практике. Ниже приведены их размеры.

Перед установкой и пуском в работу все основное монтажное оборудование должно пройти техническое освидетельствование, во время которого грузоподъемные устройства подвергают осмотру, статическому и динамическому испытаниям. Крупные монтажные организации перед установкой обычно испытывают на специально оборудованных стендах [3] блоки, полиспасты и лебедки.

При проведении технического освидетельствования и подготовке монтажного оборудования следует руководствоваться основными положениями, изложенными в параграфе 2 настоящей главы, Правилами Госгортехнадзора [27], а также строительными нормами и правилами [25].

Работы по установке монтажных мачт, подготовку якорей, подкрановых путей и монтажной площадки рекомендуется вести параллельно с укрупнительной сборкой блоков, обеспечив их полное окончание к началу монтажа крана по графику.