Сварные соединения алюминиевых шин обеспечивают высокую надежность, не требуя практически никакого обслуживания в процессе эксплуатации, устойчивы к динамическим и термическим действиям токов КЗ и вибрационным нагрузкам. Кроме того, сварные соединения шин по сравнению с болтовыми значительно повышают производительность труда при монтаже шин, имеют меньшую стоимость, позволяют избежать применения дефицитных метизов, обеспечивают экономию электроэнергии за счет исключения тепловых потерь в переходном контакте, дают экономию материала шин. Поэтому сварка шин при монтаже электротехнических установок применяется без ограничений, за исключением тех мест, где по условиям монтажа или эксплуатации требуются разъемные соединения. С целью повышения надежности эксплуатации в ряде случаев, в том числе на присоединении ошиновки к контактным выводам аппаратов, применяют сварные соединения, предпочитая в случае надобности разрезку и последующую сварку ошиновки вместо менее надежного соединения. Когда контактные зажимы электрооборудования и ошиновка выполнены из алюминия и его сплавов, присоединение выполняют сваркой (см. ГОСТ 10434—82*).

Наибольшее распространение получила электродуговая сварка шин. Самым простым способом электродуговой сварки является сварка на постоянном и переменном токе угольным электродом шин, уложенных плашмя, — нижняя сварка (см. рис. 5.1).

Квалифицированные электросварщики выполняют этим способом сварку алюминиевых шин толщиной до 50 мм на постоянном токе и до 20 мм — на переменном токе без дополнительного подогрева и без разделки кромок. На постоянном токе выполняют также сварку шин из алюминиевого сплава АД31 толщиной до 12 мм, медных шин толщиной до 12 мм, медных шин толщиной до 16 мм со сталью и алюминиевых шин толщиной до 10 мм с предварительно алитированной сталью. Металлическим плавящимся электродом на постоянном токе, но при обратной полярности выполняют сварку алюминиевых шин сложного профиля при толщине до 12 мм, а также сварку внутренних углов швов на алюминиевых шинах (рис. 5.2).

При необходимости выполнять сварку в любых пространственных положениях, сварку алюминия и алюминиевого сплава АД31 на открытом воздухе, в сырых помещениях и в помещениях с агрессивной средой, сварку неповоротных стыков плоских и коробчатых шин из алюминиевого сплава АД31 толщиной до 12 мм, сварку при изготовлении токопроводов сложного профиля из алюминия применяют аргонодуговую сварку неплавящимся (вольфрамовым) электродом.

Полуавтоматическую аргонодуговую сварку плавящимся электродом применяют во всех указанных выше случаях при толщине шин до 30 мм, за исключением сварки шин из алюминиевого сплава АД31.

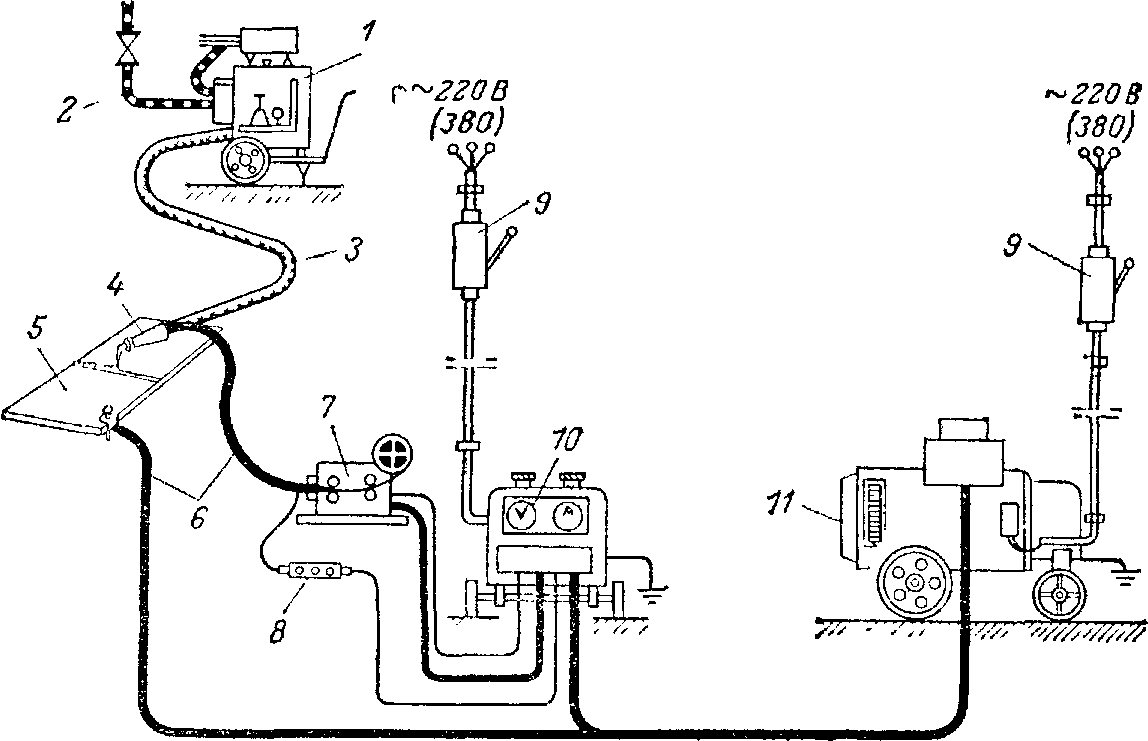

Рис. 5.5. Схема шлангового полуавтомата:

1 — флюсоаппарат, 2 — магистраль сжатого воздуха; 3 — флюсоподводящий шланг; 4 — сварочная головка; 5 — свариваемая деталь; 6 — провода сварочной цепи; 7 — подающий механизм; 8 — выносной пульт управления; 9 — рубильник; 10—шкаф управления; 11— сварочный преобразователь

Полуавтоматическую шланговую сварку под слоем флюса на постоянном токе плавящимся металлическим электродом (рис. 5.5) применяют при сварке медных шин толщиной до 20 мм и компенсаторов толщиной до 10 мм. При монтаже алюминиевых шин на открытом воздухе и в сырых помещениях стремятся применять аргонодуговую сварку, не требующую применения флюсов, так как в этих условиях остатки флюса могут вызвать ускоренную коррозию алюминия. В случае необходимости применения сварки с флюсом принимают меры по тщательному удалению остатков флюса после сварки и консервации сварочных стыков шин стойкими покрытиями — специальными лаками или эпоксидными компаундами. По указанным причинам для монтажа на открытом воздухе или в сырых помещениях применяют гибкие алюминиевые температурные компенсаторы, изготовленные только аргонодуговой сваркой, т. е. без применения флюса.

С целью повышения индустриализации электромонтажных работ и их качества стремятся максимальный объем работ по сварке ошиновки перенести в МЭЗ, сводя работы на монтаже к сборке укрупненных узлов.

Работы по сварке шин имеют право выполнять сварщики не ниже третьего разряда, прошедшие специальное обучение, сдавшие технологическую пробу и имеющие специальное удостоверение на право выполнения сварочных работ. Если сварщик в течение 6 мес не выполнял сварочных работ, то он может быть допущен к сварке шин только после сдачи вновь технологической пробы. Каждый сварщик имеет индивидуальное клеймо, которым он обязан отмечать каждое выполненное им сварное соединение. При выполнении сварочных работ сварщики обязаны строго соблюдать правила техники безопасности.

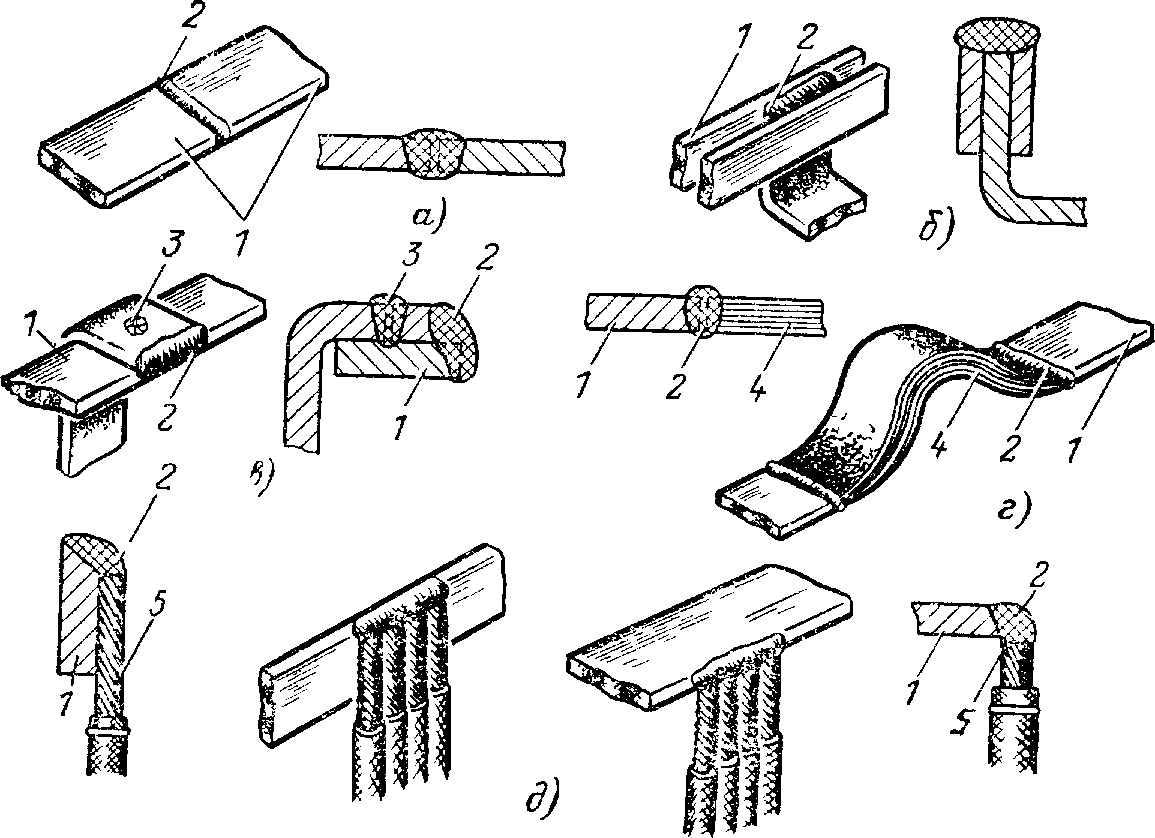

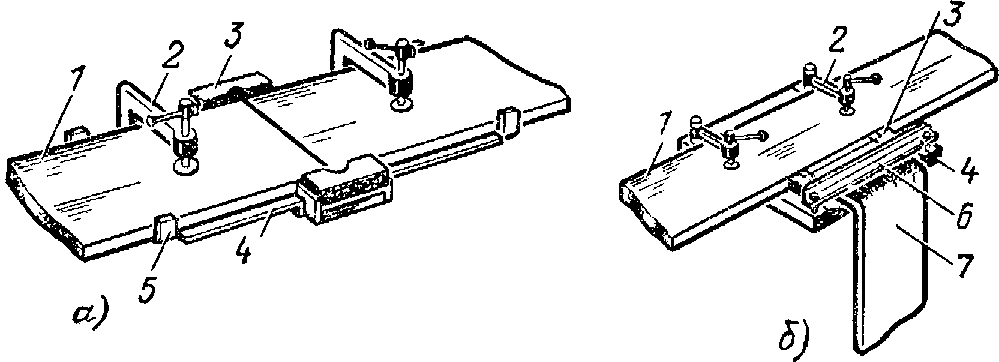

Сварные контактные соединения алюминиевых шин. Алюминиевые шины прямоугольного профиля. Различные виды контактов, выполненных сваркой встык, показаны на рис. 5.6. Сварку в условиях МЭЗ и на заводах выполняют на сварочных столах с упорами. При сварке шин под углом упоры располагают также соответственно под углом. Сварку тяжелых шин выполняют на столах, встроенных в роликовый конвейер поточной линии. В монтажных условиях сварные контакты выполняют с использованием приспособлений (рис. 5.7), закрепляемых на шинах струбцинами. При сварке встык соединения двух шин, расположенных плашмя (рис. 5.7, а), приспособление закрепляют так, чтобы графитная прокладка находилась под зазором между свариваемыми шинами, а графитные бруски — против торцов зазора. Для обеспечения правильности сборки приспособления на его корпусе имеются упоры. Устройство приспособления для приварки встык ответвления (рис. 5.7, б) основано на таком же принципе. Для закрепления шины, ответвления приспособление имеет откидной угольник.

Рис. 5 6. Сварные соединения прямоугольных шин и проводов с шинами:

а — соединение шин встык; б — приварка ответвления к шинам, расположенным на ребро, в — приварка ответвления внахлестку к шине, расположенной плашмя; г — приварка компенсатора к шине, д — приварка проводов к шинам; 1 — шина; 2 — шов; 3— электрозаклепка, 4 — пакет гибких лент, 5 — провод

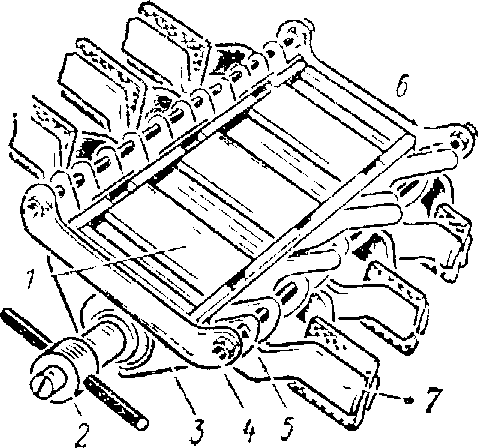

Рис. 5 7. Приспособления для сварки встык шин, смонтированных плашмя:

а — приспособление для сварки сборных шин; 6 — приспособление для приварки ответвлений; 1 — сборная шина; 2 — зажимная струбцина; 3 — графитные бруски; 4 — корпус приспособления; 5 — упор; 6 — откидной уголок для крепления ответвительной шины; 7 — ответвительная шина

Когда по конструктивным особенностям ошиновки необходимо изгиб шины ответвления расположить непосредственно у края сборной шины, применяют сварку ответвительных шин внахлестку (рис. 5.8). При этом необходимо учитывать некоторые особенности выполнения таких контактных соединений, а именно: режим сварки выбирают по более тонкой из соединяемых шин; при сварке шин толщиной 8 мм и более кромки шин предварительно прогревают дугой и делают дополнительное крепление ответвляемой шины с помощью электрозаклепки диаметром 25 мм; когда сечение шины ответвления значительно меньше сечения основной шины, сварной шов располагают в середине, а не у края.

Рис. 5 8 Приварка внахлестку ответвительной шины к сборной шине, расположенной плашмя

1 —сборная шина; 2 — ответвительная шипа; 3 — графитный брусок для формовки шва; 4 — стальная прокладка; 5 — сварной шов; 6 — электрозаклепка

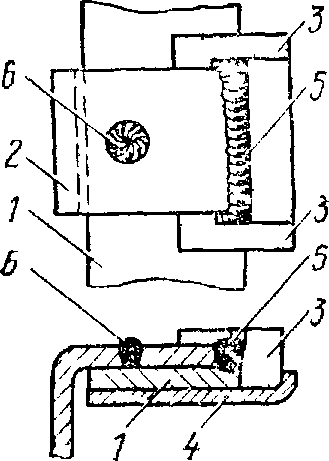

Рис 5.9. Приварка ответвлений к сборным шинам, смонтированным на ребро:

а — поперечный разрез соединения; б — приспособление для сварки, 1 — ответвительная шина; 2 — сборная шина; 3 — присадочный пруток; 4 — угольный электрод; 5 — графитные бруски; 6 — стяжная плита

При этом сварку выполняют по торцу и по боковым сторонам ответвляемой шины на длине, равной половине ее ширины; при сварке следят за тем, чтобы сначала плавился металл основной шины, а затем уже начинают расплавление кромок шин ответвления, иначе произойдет натекание металла с кромок ответвляемой шины на поверхность основной шины, что приведет к непровару соединения. Соединения выполняют сваркой на постоянном и переменном токе угольным электродом и в среде защитных газов.

Соединения секций шин, расположенных на ребро, выполняют сваркой по верхним торцевым и боковым кромкам (рис. 5.9). Таким же способом выполняют сварку ответвлений от пакета шин, смонтированных на ребро. Сварку выполняют обычно угольным электродом в связи с тем, что необходимо обеспечить нагревание относительно большого слоя алюминия. При этом применяют приспособление (рис. 5.9,6), предохраняющее расплавленный металл от растекания при сварке и обеспечивающее необходимую высоту слоя наплавленного алюминия.

Сварку шин секций шинопроводов выполняют с помощью специальных приспособлений (рис. 5.10).

Рис. 5.10. Приспособление для сварки секций шинопроводов серии ШМА:

1 — графитный брусок; 2 — стяжной винт; 3 — стальная щека; 4 — шпилька; 5 — распорная втулка; 6 — откидная распорка; 7 — свариваемые шины

Все более широкое применение находит присоединение алюминиевых проводов к алюминиевым шинам с помощью сварки. При этом отпадает необходимость применения наконечников и метизов, что значительно повышает производительность труда электромонтажников и повышает надежность контактных соединений. Торцы проводов, привариваемых перпендикулярно плоскости шины, обычно предварительно сплавляют в монолит. Приварку проводов к шинам выполняют угольным электродом или аргонодуговой сваркой с помощью специальных приспособлений (рис. 5.11).

Технология выполнения сварки контактных соединений проводов с шинами такая же, как при нижней сварке. Сварочный ток при сечении проводов 16—95 мм2 принимают 80—100 А; при сечении 120—240 мм2 он равен 120—150 А. Контактное соединение тщательно очищают от шлака и остатков флюса с помощью стальной щетки. Сварочное контактное соединение выполняют и при необходимости подсоединения алюминиевых проводов к стальным шинам.

Алюминиевые шины профиля "двойное Т" применяют для жестких токопроводов на большие токи В МЭЗ производят сварку удлиненных секций и изготовление узлов Сварку секций выполняют только наружным внешним швом, гак как внутреннюю перемычку сварить невозможно из-за ее недоступности стыковку секций выполняют с помощью вкладышей аналогично стыковке секций коробчатых токопроводов.

Рис 5 11 Сварка проводов с шиной установленной на ребро (а) и рас положенной плашмя (б)

1 — шина 2 — зажим 3 — графитовый брусок 4 — сварной шов 5 — присадочный пруток 6 — угольный электрод, 7 — провода 8 — вкладыш 9 — корпус, 10 — скоба 11 — ручка

Вкладыши облегчают сборку токопровода и обеспечивают формовку внутренней стороны внешнего шва.

Соединение секций производят нижней сваркой в кондукторах, позволяющих кантовать токопровод на 360° Для возможности сварки отдельных участков токопровода в монтажных условиях (после его закрепления на изоляторах) предусматривают при заготовке секции в МЭЗ вырезанные участки и танки Через вырез выполняют сварку стыка с внутренней стороны, после чего вставляют на место вырезной участок и сваривают его с концами соединяемых секций токопровода.

Алюминиевые шины коробчатого профиля изготовляют из двух корытных профилей, свариваемых по длине прерывистым швом.

Наиболее целесообразно выполнять сварку коробчатых шин на заводах и в мастерских, так как при этом обеспечивается возможность кантовки короба и выполнение всех швов высокопроизводительным способом. При этом сначала сваривают по длине шины корытного профиля, а затем производят их сварку между собой прерывистым швом — перемычками.

Гибкие компенсаторы токопроводов приваривают одним концом к секции токопроводов в мастерских, а второй конец компенсатора приваривают на месте монтажа к концу соседней секции токопровода после установки его на изоляторы. Длину секций токопроводов принимают максимально возможной по условиям транспортировки их на место монтажа, но не больше, чем расстояния между соседними компенсаторами, которые определяются проектом и равны 25—45 м.

Алюминиевые шины трубчатого профиля. Максимальный объем сварочных работ стремятся выполнить в МЭЗ на роликовых стендах, которые обеспечивают удобство кантовки труб и применение нижней сварки швов. В монтажных условиях, когда необходимо выполнение горизонтальных, вертикальных и потолочных швов, применяют сварку в среде защитных газов вольфрамовым или плавящимся электродом. В сухих помещениях применяют также сварку угольным электродом, используя присадочные прутки с толстой обмазкой.

Центровку секций шин при сборке алюминиевого трубчатого токопровода на монтаже выполняют с помощью центратора. С внутренней стороны стыка свариваемых трубчатых шин устанавливают алюминиевые кольца, которые обеспечивают формовку шва изнутри. Кольца изготовляют из листового алюминия толщиной 3—5 мм. Приварку ответвлений от трубчатого токопровода выполняют трубчатыми шинами или шинами прямоугольного сечения. Для подсоединения трубчатого токопровода к контактам электрооборудования конец трубы сплющивают и обрабатывают. Температурные компенсаторы для трубчатых токопроводов изготовляют из отрезков многопроволочных неизолированных алюминиевых проводов длиной 300— 450 мм. Ослабляя повив жилы, очищают от масла и оксидной пленки отдельные проволоки, погружая их в 5 %-ный раствор каустической соды. После этого их промывают в проточной воде и осветляют погружением в 15%-ный раствор азотной кислоты.

Концы таких многопроволочных отрезков, предназначенных для изготовления компенсаторов, сплавляют в монолит и приваривают к ним с обеих сторон наконечники из отрезков труб.

Алюминиевые шины и профили из сплава АД31 имеют такие же размеры, как и алюминиевые шины. При изготовлении токопроводов и монтаже учитывают повышенную прочность и жесткость сплава АД31. Поэтому для механической обработки шин и профилей применяют более мощное оборудование и приспособления, увеличивают радиусы изгиба на плоскость прямоугольных шин до двукратной толщины и не применяют изгиб плоских шин на ребро. Сплав АД31 является алюминиевым, деформируемым, термоупрочняемым системы алюминий — магний — кремний. Промышленность поставляет шины из сплава АД31 в закаленном и искусственно состаренном состоянии, обозначаемом Т1. Индекс в обозначении ставится после марки сплава (АД31Т1).

Контактные соединения шин и профилей из сплава АД31 выполняют полуавтоматической аргонодуговой сваркой плавящимся электродом (см. рис. 5.3), потому что при ручной аргонодуговой сварке прочность соединений снижается (до 100—110 МПа против 160—170 МПа) вследствие более длительного теплового воздействия на металл в зоне сварки. Применения сварки угольным электродом с использованием флюса избегают в связи с опасностью выгорания из сплава легирующих составляющих.

Шины из сплава АД31Т1 находят широкое применение для токопроводов и ошиновки РУ не только вследствие высоких механических свойств, но и потому, что они обеспечивают возможность непосредственного болтового контакта с медными выводами аппаратов без переходных медноалюминиевых пластин. Это качество сплава АД31Т1 используют и при подключении алюминиевых шин к медным выводам аппаратов, оконцовывая алюминиевые шины переходными пластинами из сплава АД31Т1 вместо медноалюминиевых пластин. Сечение пластин из сплава АД31Т1 берут таким же, как и сечение алюминиевой шины, или больше, если это обусловлено конструктивными особенностями подсоединения к контактным выводам электрооборудования. Длину переходных пластин из сплава АД31Т1 берут для шин сечением от 40X4 до 60X8— 120 мм; 80X8 и 80Х10— 150 мм и от 100Х10 до 120X12 — 200 мм. Уменьшения длины пластин не допускают во избежание нарушения прочности контактной части из-за отжига в процессе приварки к алюминиевой ошиновке. В связи с этим важным является также строгое соблюдение режимов сварки, предусматриваемых инструкциями.

Механическая прочность токопроводов из сплава АД31Т1 в местах сварочных соединений несколько снижается вследствие неизбежного в той или иной мере процесса отжига материала вблизи сварного шва. С целью повышения надежности токопровода сварные швы стремятся располагать в местах наименьшего изгибающего момента — на расстоянии от места крепления, равном 0,20—0,25 длины пролета между изоляторами. В необходимых случаях, определяемых в проекте, производят усиление мест сварных швов специальными накладками из сплава АД31Т1, закрепляемыми болтами. Длину накладки берут не менее 200 мм с учетом перекрытия зон отжига, располагающихся по обе стороны от сварного шва на расстоянии 30—70 мм. Для обеспечения плотного прилегания накладки в ней делают канавку для сварного шва.

Профили из сплава АД31Т1 применяют также для троллеев кранов.

Сварка медных шин является более сложной операцией по сравнению со сваркой алюминиевых шин. Это обусловлено большими теплопроводностью и плотностью меди и в связи с этим высокой текучестью расплавленного металла. Поэтому соединения медных шин выполняют только нижней сваркой. При этом применяют графитные подкладки с канавкой под стыком и графитные бруски с лунками, формирующие торцы шва. Горизонтальные, вертикальные и потолочные швы на медных шинах электродуговой сваркой выполнять практически невозможно. Поэтому в монтажных условиях, когда шины нельзя кантовать, применяют газовую ацетилено-кислородную сварку. Такую сварку могут выполнять только сварщики высокой квалификации. Бензино-кислородную сварку для медных шин не применяют. Присадочные прутки изготовляют из медной проволоки либо нарезают из шин или листов меди. Прутки покрывают флюсом. Кромки шин толщиной 6—12 мм при выполнении ацетилено-кислородной сварки предварительно разогревают до красного каления, медленно перенося горелку несколько раз вдоль кромок и направляя ее почти перпендикулярно шине.

При нижней ручной электросварке угольным электродом медные шины зачищают проволочной щеткой на длине не менее 30 мм от свариваемых кромок. Сварку шин толщиной до 12 мм выполняют без скоса кромок. При толщине шин до 30 мм делают скос кромок под углом 25—30°. При сварке шин толщиной 30 мм и выше и ширине шин более 200 мм делают скос кромок под углом 15—20°, оставляя притупление толщиной 5—8 мм. Свариваемые кромки на ширине 10—20 мм посыпают слоем флюса. Сварку ведут на постоянном токе при прямой полярности. Во избежание окисления металла и образования эвтектики* конец присадочного прутка все время держат погруженным в ванну расплавленного металла, не допуская сплавления его каплями. По окончании сварки шов немедленно охлаждают водой, что позволяет снять внутреннее напряжение в металле.

Эвтектический сплав (эвтектика) образуется при перемешивании в определенной пропорции кристаллов окиси меди с кристаллами меди. Располагаясь по границам зерен меди, эвтектика снижает общую прочность затвердевшего сварного шва.

Шины толщиной до 12 мм сваривают за два прохода. В первый проход разогревают кромки до их оплавления. Начиная второй проход, сосредоточивают электрическую дугу в начале шва до появления ванны расплавленного металла. Затем начинают перемещать электрод вдоль шва, а за ним на расстоянии 5—8 мм — присадочный пруток. Пруток держат под углом 40° к плоскости шины и перемещают его вслед за электродом петлеобразными движениями вниз и одновременно вперед. Этим обеспечивают перемешивание металла и удаление шлаков. В случае обнаружения дефектов шва шины разрезают и сваривают вновь. Исправление дефектов подваркой не допускается. При сварке шин толщиной 30 мм и более кромки предварительно подогревают до красного каления (800—850 °С). Для нагрева может быть использован горн. Шины при сварке укладывают с уклоном 3—4° так, чтобы сварку вести в сторону подъема. При этом расплавленный металл не затекает вперед и не мешает проплавлению нижних кромок. Сварку ведут в три прохода: расплавление нижних кромок и заполнение расплавленным металлом канавки в графитной подкладке; интенсивное расплавление кромок и сплавление присадочного прутка; завершение формирования шва. Соединения медных шин внахлестку выполняют так же, как и алюминиевых. Но сварку выполняют за один проход во избежание появления трещин при наплавке на ранее выполненный шов.

Сварку ответвлений от сборных шин толщиной более 6 мм выполняют с предварительным подогревом кромок дугой, как при сварке шин встык. Сварку выполняют за один проход. Во избежание непроваров и наплывов расплавление кромок шины ответвления производят после расплавления кромки сборной шины.

Медные компенсаторы шин изготовляют, используя приспособления для сварки шин. Контактные пластины компенсаторов с пакетами лент соединяют нижней сваркой угольным электродом. Сварку выполняют за два прохода — на графитной подкладке с канавкой. Ленты укладывают ступенчато. Во избежание подплавления крайних лент под нижнюю и верхнюю ленты кладут полоски шириной 30 мм, вырезанные из той же ленты. Для защиты лент от перегрева на верхнюю поверхность лент кладут медные пластины: 100X60X10 мм для шин 100Х10 и 80X60X8 мм для шин 80X8.

Соединения медных шин выполняют также полуавтоматической сваркой под слоем флюса. Сварку ведут шланговым полуавтоматом на постоянном токе при обратной полярности (см. рис. 5.5).