Открытые токопроводы или шинные магистрали монтируют в следующем порядке. На МЭЗ выполняется заготовка рулона алюминиевых шин. Шины правят, а затем сваривают между собой в рулоны длиной 50—300 м и наматывают на кассеты.

Одновременно проверяют и комплектуют шинодержателями крепежные конструкции с изоляторами, подбирают изоляционные (секционные) вставки, шинные распорки, натяжные устройства. Комплект материалов открытого токопровода доставляют на место монтажа в цех.

Сначала производят установку концевых и промежуточных опорных конструкций. С помощью электрической лебедки разматывают шины с кассеты и натягивают их поверх нижнего пояса ферм. Начальный конец шины прикрепляют к тяговому тросу лебедки. Во избежание повреждения шин от трения о поверхность ферм на промежуточных опорных конструкциях устанавливают раскаточные ролики.

Размотку начинают со средней шины. Один конец ее закрепляют на изоляторе с помощью концевого шинодержателя, а второй конец — в натяжном устройстве, после чего производят предварительную натяжку шины в анкерном пролете.

Перед размоткой и натяжкой одной из крайних шин концы натяжных конструкций укрепляют оттяжками во избежание перекоса и поломки их от больших крутящих моментов. Размотку и предварительную натяжку крайней шины производят так же, как и средней. Затем раскатывают вторую крайнюю шину. При ее раскатке и натяжке концы натяжных конструкций дополнительно раскреплять не требуется (возникновению крутящих моментов препятствует раскатанная первой и предварительно натянутая крайняя шина с другой стороны токопровода). После этого снимают раскаточные ролики и укладывают шины в шинодержатели, устанавливают шинные распорки и производят окончательное натяжение шин с помощью натяжных винтов концевых шинодержателей. В шинодержателях, установленных на промежуточных конструкциях, шины должны свободно перемещаться вдоль линии.

Анкерные натяжные крепления делают по концам магистрали, а также при переходе токопровода через температурные швы здания и в местах установки секционных разъединителей.

Закрытые или защищенные шинопроводы монтируют укрупненными блоками, предварительно собранными в МЭЗ. Магистральные шинопроводы обычно комплектуют в блоки длиной 12 м из трех-четырех секций по 3 м или из двух секций по 4,5 м. В соответствии с разбивкой трассы шинопровода производят сварку секций или соединение их на болтовых сжимах и выполняют изоляцию стыков.

После завершения основных строительных работ на объекте и приемки помещения под монтаж транспортируют укрупненные блоки шинопровода на место монтажа. Секции или блоки укладывают на автомашину с прицепом — на специальный трейлер в один ряд опорными уголками вниз. Укладку в два ряда делают только при транспортировке в специальных контейнерах. Укладка секций или блоков навалом не допускается.

Разметку оси прокладки шинопроводов и мест укладки опорных конструкций производят в соответствии с рабочими чертежами. Разметку ведут гидростатическим уровнем и отвесом или с помощью нивелира по отметкам чистого пола, перекрытий, ферм, балок и других строительных конструкций. Отметки строительной части дает строительная организация.

Магистральные шинопроводы прокладывают на кронштейнах по фермам, колоннам, стенам, балкам, на стойках, устанавливаемых на полу, или подвешивают под перекрытием. Собственно монтаж начинают со сложных узлов: с вертикальных участков или присоединительных секций на подходах к КТП. Монтаж вертикальных участков начинают с нижней угловой секции и затем наращивают шинопровод вверх до отметки верхнего горизонтального участка. Горизонтальные прямые участки шинопровода, секции с компенсатором и подгоночные секции монтируют в последнюю очередь.

Обычно в цеху устанавливают несколько КТП и магистральные шинопроводы от соседних КТП соединяют через секционный автоматический выключатель. При этом ответственной операцией является фазировка соединяемых шинопроводов. Необходимое чередование фаз обеспечивают с помощью фазировочных секций, устанавливаемых на подходе к КТП.

Подъем блоков на опорные конструкции производят электролебедками или мостовым краном, а крепление их, сборку и сварку стыков и другие монтажные работы выполняют с автогидроподъемника, автовышки, самоходных подмостей или мостового крана. При подъеме блоков применяют специальную траверсу. При монтаже с автогидроподъемника к нижнему поясу ферм крепят монтажный ролик, через который пропускают трос лебедки. К концу крепят траверсу с укрепленным на ней блоком. Лебедкой управляют с пола. Концы блока удерживают от разворота с помощью веревочных оттяжек. При монтаже с мостового крана на настиле крана оборудуют монтажную площадку с ограждениями. К ферме перекрытия крепят монтажный ролик, через который пропускают трос электролебедки, устанавливаемой на мосту крана. Если шинопровод устанавливают ниже нижнего пояса ферм, то монтажный ролик крепят в узле этого пояса.

Монтаж с самоходных подмостей выполняют аналогично описанному выше. При прокладке в стесненных условиях, например в подвальных помещениях машинных залов, монтаж выполняют с гидравлической платформы с электроприводом.

После подъема и установки блоков на места креплений производят стыковку смежных секций. При этом опорные уголки секций, являющиеся нулевым проводом и заземляющей магистралью металлического короба, сваривают между собой, создавая тем самым непрерывную цепь заземления и зануления. По концам соединительного уголка делают вырезы, что обеспечивает удобство выполнения сварки опорных уголков. Крепление секций на горизонтальных участках выполняют прижимами, обеспечивающими возможность продольного перемещения при температурных изменениях. На вертикальных участках шинопровод закрепляют на конструкциях болтами через отверстия, просверленные в опорном уголке. Соединение секций или блоков с помощью одноболтового сжима производят в соответствии с [26].

Как указывалось выше, наибольшее число соединений шин стремятся делать сварными. Электродуговую сварку алюминиевых шин выполняют полуавтоматом на постоянном токе в среде защитного газа — аргона. Высококвалифицированным сварщиком сварка может выполняться угольным электродом с присадкой под слоем флюса как на постоянном, так и на переменном токе.

Соединения секций и блоков, выполненные болтовыми сжимами в помещениях с нормальной средой, изолируют с помощью изоляционных кожухов. Сварные соединения, выполненные под слоем флюса, покрывают антикоррозионной защитой и изолируют во всех случаях. Сварные соединения, выполненные в среде аргона, требуют антикоррозионной защиты и изоляции только в помещениях с химически активной средой и с токопроводящей пылью. Антикоррозионную защиту выполняют в соответствии с инструкцией.

Описанный способ монтажа магистральных шинопроводов осуществим при возможности использования кранов и монтажных устройств и механизмов. Однако использование последних возможно только при готовности в цеху хотя бы чернового пола. В то же время в этот период крановое оборудование интенсивно используется для монтажа технологического оборудования цеха и использование его для электромонтажных работ связано с соблюдением очередности и большими потерями рабочего времени. Все это сильно осложняет сборку шинопровода на проектной отметке. В связи с этим монтажниками Краснотурьинского МУ треста Уралэлектромонтаж НПО «Электромонтаж» Минмонтажспецстроя был разработан и успешно применен монтаж шинопроводов ШМА на 1600 А укрупненными блоками, при котором 12-метровые секции шинопровода собирают в длинномерные плети (100 м и более) до подъема их на проектную отметку. При этом способе доставленные из МЭЗ 12-метровые секции шинопровода раскладывают автомобильным краном на «козлах», установленных на черновом полу цеха или на временных кронштейнах, установленных на колоннах по оси подъема. Стыки стягивают шпильками, сваривают сверху и снизу полуавтоматом ПРМ-4, изолируют и закрывают крышками. После этого плеть поднимают на проектную отметку одной механической или тракторной лебедкой с помощью тросовой системы подъема с использованием монтажных блоков МР-250 (допустимая нагрузка 20 кН), подвешенных к нижней полке подкрановой балки на съемных регулируемых захватах.

Этот способ позволяет сократить продолжительность монтажа шинопроводов более чем в 2 раза (до 40—42 ч), уменьшить трудовые затраты, значительно улучшить условия и качество монтажа, исключить использование кранов, подмостей и других механизмов.

Распределительные шинопроводы над полом, на стенах и колоннах монтируют на специальных опорных конструкциях: стойках-кронштейнах, подвесах. Опорные конструкции устанавливают заблаговременно, в период, когда на УПП производят подготовку и комплектование секций. Расстояние между соседними опорными конструкциями принимают не более 3 м. Секции шинопровода в МЭЗ тщательно осматривают с целью выявления возможных повреждений, удаляют консервирующую смазку с контактных поверхностей токоведущих шин и с контактных поверхностей коробов секций и корпусов вводных и ответвительных коробок в местах заземления.

После доставки секций на место установки и подъема на опорные конструкции их закрепляют нажимными болтами.

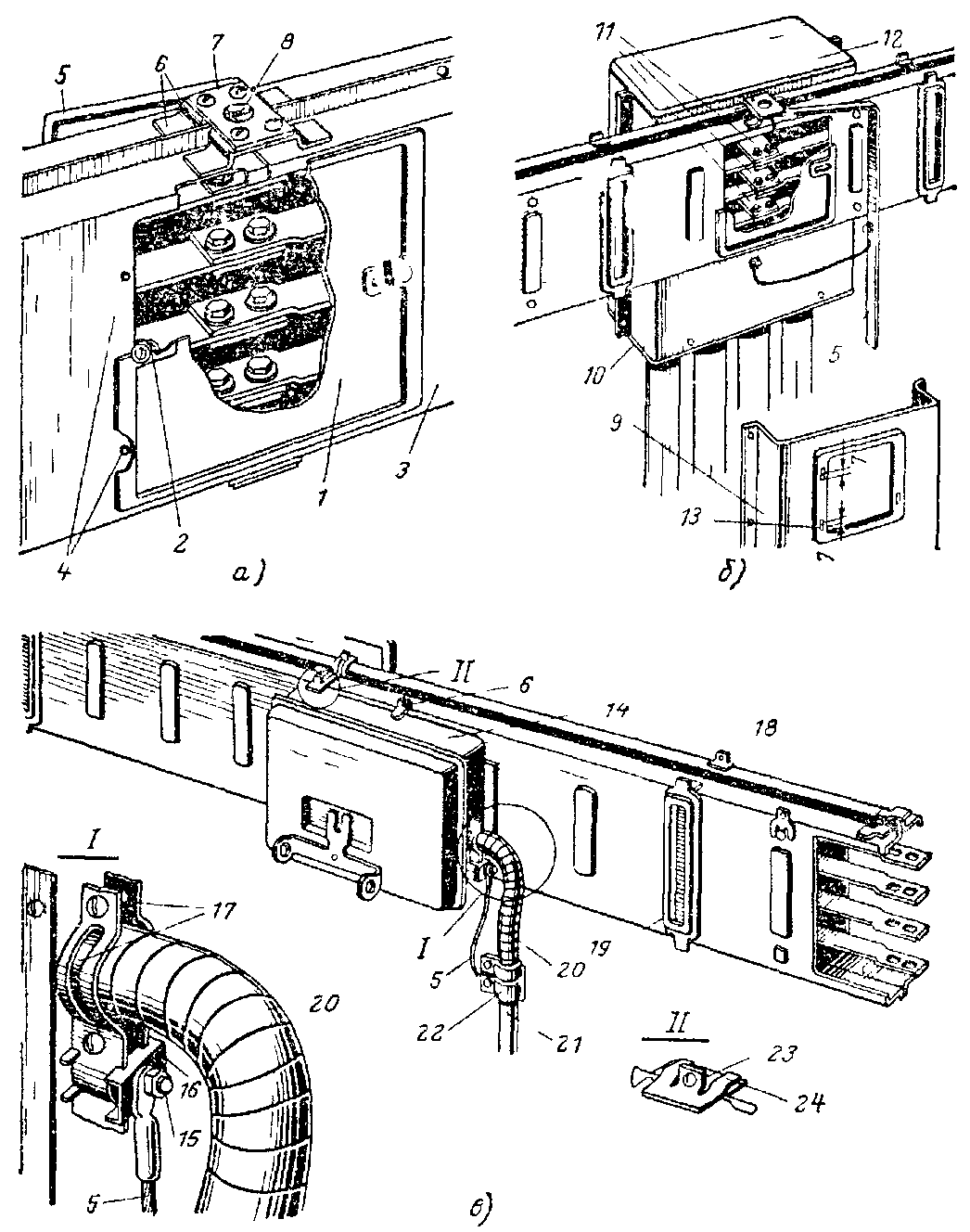

При этом нулевая шина должна располагаться сверху. Соединение шин секций производят с помощью болтовых контактов (рис. 7 12, а) Короба смежных секций соединяют винтами и соединительными планками.

Рис 7 12 Монтаж распределительного шинопровода

а — соединение секций, б — установка вводной коробки с вводом снизу, в — установка ответвительной коробки, 1 — съемная крышка монтажного окна, 2 — прижим, 3 — концы стыкуемых секций, 4 — отверстия для крепления корпуса вводной коробки, 5 — проводник сети заземления 6 — лапки, 7 — соединительная планка, 8 — отверстия для приварки планки к лапкам, 9 — задняя стенка ввод ной коробки, 10— съемное дно 11 — присоединительные элементы вводной коробки 12 — вводная коробка, 13 — удлинение отверстий для ввода сверху 14 — ответвительная коробка, 15— болт заземления, 16 — швеллерообразный элемент, 17 — специальные скобы, 18 — вилка, 19 — заглушка 20 — гибкий металлорукав, 21 — труба, 22 — муфта, 2з — контакт постоянного заземления коробки, 24 — контакт, заземляющий коробку в процессе установки

Соединительные планки 7 приваривают к лапкам 6, как показано на рис. 12, а. Этим самым обеспечивается непрерывность цепи заземления. Проводники заземления 5 приваривают к соединительной планке 7. После того как секции соединены, монтажные окна закрывают крышками и закрепляют имеющимися на них прижимами. Вводные коробки устанавливают только в местах соединений секций или в конце шинопроводов (рис. 7.12,6). Стальную трубу с проводами питающей линии вводят в коробку через отверстие в ее съемном дне или верхней крышке. Корпус коробки крепят к коробу шинопровода винтами. Между съемным дном и корпусом коробки обеспечивают надежный контакт и корпус коробки заземляют перемычкой на проводнике заземления. Присоединительные элементы вводной коробки располагают снизу соединения шин.

Ответвительные коробки и коробки с указателем напряжения присоединяют через штепсельные окна. Заглушки, закрывающие окна в местах установки коробок, снимают, а крепящие их винты используют для крепления коробок. Перед установкой к коробке подсоединяют провода. При этом участок проводки длиной 0,5 м выполняют гибким проводом для обеспечения возможности снятия коробки без отсоединения проводов (рис. 7.12, в). Для ввода проводов сечением более 36 мм2 предварительно увеличивают до необходимого размера отверстие в задней стенке короба.

Провода или оболочку защищенных проводов крепят к коробке специальными скобами 17. Для надежного закрепления металлической оболочки проводов ее зажимают болтом М8 15 между двумя швеллерообразными элементами 16, один из которых приварен к коробке. К этому же болту 15 подсоединяют заземляющий проводник 5 электроприемника, питаемого через данное ответвление от шинопровода. Постоянное заземление коробки осуществляют через контакт 23. До того как контактные стойки коробки соединятся с шинами, заземление корпуса коробки осуществляется через контакт 24. После включения коробки ее корпус крепят к кожуху шинопровода винтами снятой заглушки, которые и осуществляют надежный контакт корпуса коробки с магистралью заземления — кожухом. Затем лапки коробки прикрепляют винтами к вилкам, снятым с заглушки и вставленным в подштамповки короба. Ответвительные коробки снимают и устанавливают на шинопровод, а также включают и отключают их только при отключенном электроприемнике. Коробки с автоматическим выключателем снимают и устанавливают при включенном положении автоматического выключателя.

После окончания монтажа перед включением шинопровода под напряжением проверяют наличие крышек не на занятых коробками монтажных я штепсельных окнах, наличие торцевых крышек на концах шинопровода, надежность всех контактов в цепи заземления от электроприемника до корпуса и самого корпуса шинопровода с заземляющей сетью электроустановки.

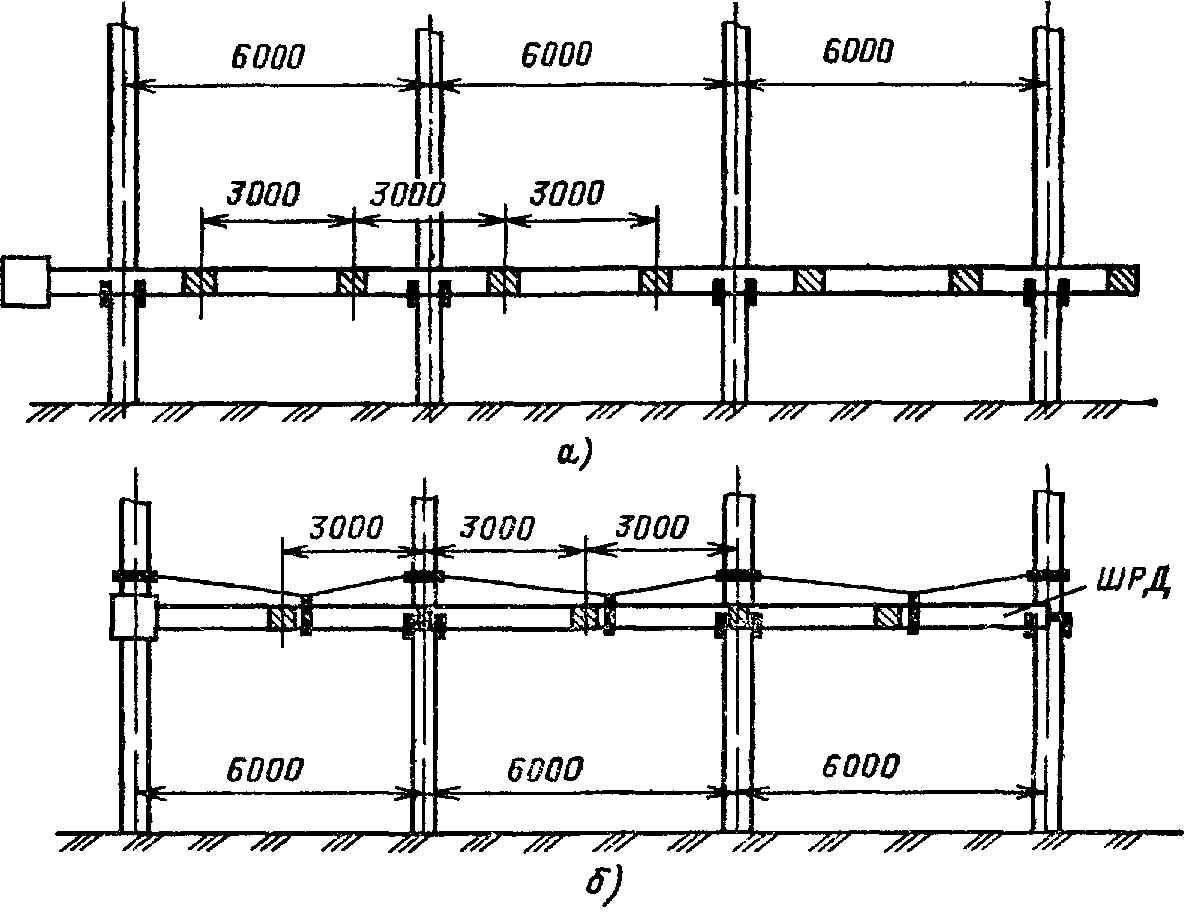

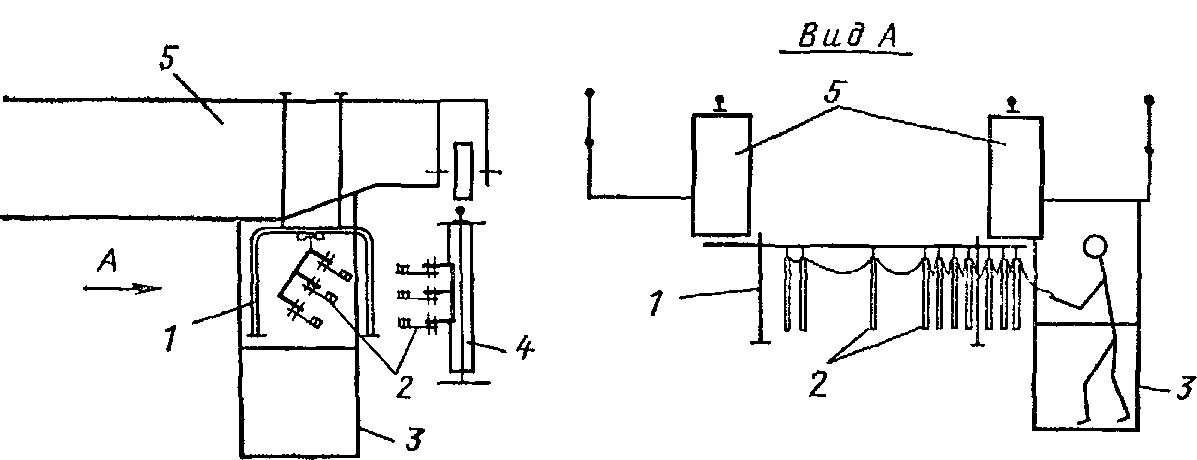

В цехах с расстояниями между колоннами 6 м применяют способ прокладки распределительных шинопроводов ШРА (и коробов), показанный на рис. 7.13, а, вместо прокладки на подвесках, изображенной на рис. 7.13,6. При этом способе на колоннах устанавливают по два кронштейна У2081.

Рис 7 13 Способы установки и крепления распределительных шинопроводов ШРА и коробов при расстоянии между колоннами 6 м

а — новый, б — старый

На нулевой отметке собирают трехметровые секции шинопровода в плети длиной 9 м. Лебедкой поднимают плети на кронштейны и соединяют их между собой. Нагрузку от массы шинопровода несет корпус шинопровода, и болтовые соединения шин полностью освобождаются от нагрузки. Кроме того, при этом способе отпадает необходимость натягивать трос с промежуточными подвесками У2080 по способу, показанному на рис. 7.13,6. Способ сокращает сроки монтажа, дает экономию материалов (троса и подвесок) и улучшает эстетический вид помещения цеха.

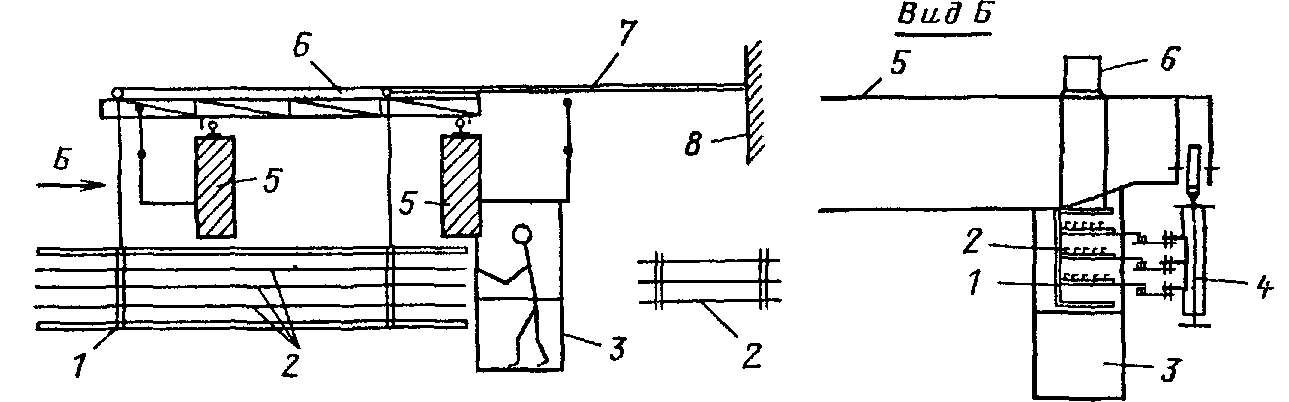

Осветительные шинопроводы (см. рис. 7.10) крепят к металлоконструкциям здания на подвесах самостоятельно (рис. 7.14) или совместно с распределительным шинопроводом.

Рис. 7.14. Пример применения конструкций для крепления ШОС:

1 — нижний пояс фермы; 2— труба 60X30X3 мм; 3— проволока диаметром 4— 6 мм; 4 — стальной лист; 5 — двутавровая балка

Соединение смежных секций и подсоединение светильников выполняют штепсельным контактом. Светильники подвешивают с помощью хомута с крючком или крепят к строительным конструкциям.

Модульные (подпольные) шинопроводы. В тех случаях, когда нельзя применить распределительные шинопроводы или открытые магистрали, применяют подпольные шинопроводы, прокладываемые в трубопроводах. Электроприемники подсоединяют с помощью выводных колонок, устанавливаемых между рядами станков. Подпольные шинопроводы не обладают той «гибкостью», которая свойственна напольным и подвесным шинопроводам, — легкостью перестановки в случае изменения расположения станков в цеху. Однако при этом способе выполнения внутрицеховой распределительной сети пространство цеха не загромождается распределительными шинопроводами и спусками от них к электроприемникам. Это способствует улучшению эстетического вида помещения, а также обеспечивает свободу действия для кранового оборудования (см. описание рис. 11.23).

Особый интерес представляет комплексное выполнение электромонтажных работ при конвейерном способе строительства промышленных зданий. Впервые конвейерная сборка и крупноблочный монтаж покрытий зданий были применены на строительстве механосборочного корпуса Горьковского автомобильного завода. В непосредственной близости от возводимого корпуса был сооружен конвейер для сборки блоков покрытий размерами 12x24 м, массой около 40 т с полной строительной готовностью, включая кровлю, утепление и остекление. Собираемый на конвейере блок покрытия, последовательно передвигаясь, делал 16 стоянок каждая по 4 ч. За это время производилась его полная сборка. С последней стоянки готовый блок краном подавался на тележку-установщик, которая передвигалась вдоль пролета цеха по подкрановым путям к месту установки блока в проектное положение. После этого тележка-установщик возвращалась за следующим готовым блоком. Готовые блоки поступали с конвейера каждые 4 ч. Таким образом было собрано и смонтировано 500 блоков. Этот метод затем был применен на строительстве автомобильного завода в г. Тольятти, Камского автозавода и завода «Атоммаш».

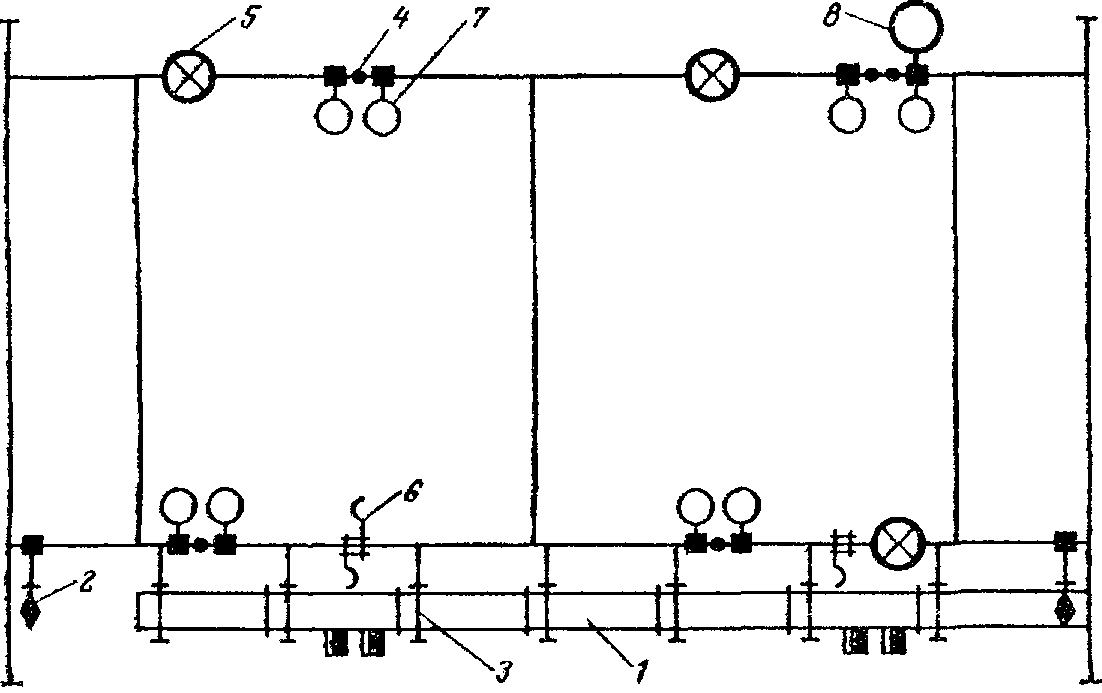

Все электромонтажные работы по блокам покрытий выполняют на конвейере таким образом, что одновременно со строительной готовностью блока покрытий заканчивают и все работы по монтажу силовых и осветительных сетей, включая установку и подключение светильников. На рис. 7.15 показана технологическая карта выполнения ЭМР в блоках покрытия, собираемых на конвейере.

Производительность труда электромонтажников при выполнении ЭМР в блоках покрытия зданий на стоянках конвейера возросла в 2—2,5 раза по сравнению с выполнением работ на высоте в блоках покрытий, установленных на место. При выполнении ЭМР на стоянке конвейера возрастает степень механизации работ, условия труда электромонтажников приближаются к условиям работы в МЭЗ, улучшаются организация и комплектация монтажа, надежность контроля качества работ, условия безопасности труда при одновременном сокращении среднего разряда электромонтажников

Открытые крановые троллеи монтируют укрупненными блоками (обычно длиной б м), собираемыми в МЭЗ.

Рис 7 15 Технологическая карта выполнения работ в блоках покрытия на конвейере:

1 — распределительный шинопровод с ответвительной коробкой, 2 — подвес, 3 — кронштейн, 4, 5 — промежуточные крепления тросовой подводки, 6 — концевое двустороннее крепление троса, 7,8 — светильники

Блоки троллеев с троллейными конструкциями, изоляторами, крепежными деталями, отрихтованными троллеями и шинами подпитки доставляют на место монтажа. Блоки раскладывают вдоль трассы троллейной линии. Затем их поднимают, крепят к подкрановым балкам и стыкуют с троллеями смежных блоков. Поднимают укрупненные блоки троллеев с помощью мостового крана, электролебедок или других подъемных средств. Крепят кронштейны к металлическим балкам электросваркой, а к железобетонным — с помощью шпилек Работы выполняют с монтажных люлек, подвешенных к мостовому крану или передвижным подмостям. Если обеспечена возможность передвижения по полу вдоль подкрановых путей, то работы выполняют с самоходных выдвижных подмостей или с автогидроподъемника.

Расстояние между осями крепления кронштейнов не должно быть более 3 м. После окончательной выверки сваривают троллеи смежных блоков, приваривают температурные компенсаторы и подсоединяют питающие линии. Алюминиевые провода к стальным троллеям подсоединяют через троллейные планки (рис. 7.16).

Рис. 7.16. Токопроводящие планки на стальных троллеях:

1 — планки; 2 — троллей; 3 — питающие провода

При монтаже троллеев соблюдают следующее: расстояние между токоведущими и неизолированными конструкциями должно быть не менее 50 мм, отклонения троллеев от основных осей по горизонтали — не более 10 мм и по вертикали — не более 20 мм; зазор между торцами троллеев у температурных швов здания — не менее 50 мм; кромки торцов троллеев на стыках запиливают так, чтобы был обеспечен свободный переход токосъемника; троллеи каждого участка между компенсаторами закрепляют жестко в средней точке, а в остальных местах креплений должна быть обеспечена возможность продольного перемещения троллеев при температурных изменениях; между торцами троллеев ремонтного участка оставляется воздушный зазор не менее 50 мм, при этом по обе стороны стыка устанавливают троллеедержатели.

Рис. 7.18. Монтаж троллейных секций:

1 — контейнер; 2 — троллейные секции; 3 — кабина обслуживания троллеев; 4 — подкрановая балка; 5 — продольная балка мостового крана; 6 — траверса; 7— трос; 8 — стена (колонна)

Рис. 7.17. Монтаж кронштейнов:

1 — контейнер; 2 — троллейный кронштейн К-41; 3 — кабина обслуживания троллеев; 4 — подкрановая балка; 5 — продольная балка мостового крана;

В Белгородском МУ треста КМАэлектромонтаж применен высокопроизводительный способ монтажа «с колес» троллейных кронштейнов и троллейных секций, транспортируемых после сборки в МЭЗ в специальных контейнерах к месту установки на подкрановые балки в цеху. В одном контейнере может быть закреплено 26 кронштейнов К-41 для монтажа троллейной линии длиной 80 м. В контейнере для транспортировки троллейных секций размещается до 72 троллейных секций для монтажа троллейной линии длиной 144 м. На месте монтажа автомашина с контейнером останавливается под мостовым краном, с которого будет производиться монтаж троллейной линии. С помощью троса, блоков и лебедки контейнер поднимают до упора в продольные балки мостового крана. Поднятый контейнер с кронштейнами закрепляют на продольных балках крана (рис. 7.17), а контейнер с троллейными секциями закрепляют при помощи подвесок к траверсе (рис. 7.18). После установки кронштейнов на подкрановой балке на них укладывают троллейные секции. Освобождающиеся контейнеры возвращают в МЭЗ для загрузки их следующей партией кронштейнов или секций.

Способ монтажа троллейных линий «с колес» обеспечивает сокращение трудозатрат на транспортирование по трассе и подъем кронштейнов и секций на подкрановые балки, особенно в цехах, насыщенных коммуникациями и оборудованием со сложными фундаментами; исключает необходимость использования гидроподъемника, обеспечивает удобство хранения кронштейнов и секций, сокращение объема погрузо-разгрузочных работ, выполняемых вручную.

Троллейные шинопроводы монтируют так же, как магистральные. Шинопровод крепят к подкрановым балкам на кронштейнах и промежуточных подвесках или прокладывают на стойках, установленных на полу цеха. Секции соединяют с помощью соединительных муфт. Шинопровод крепят через 3 м в местах установки соединительных муфт. Токосъемные каретки в короб вводят через специальные муфты. Питание к троллеям подводят через присоединительные зажимы кабелем или проводами, проложенными в трубе. Общие указания о креплении монотроллейных шинопроводов серии ШМТ приведены на с. 164.